气流场内水平金属板表面缓蚀剂膜失效规律

2015-10-17谭红旗

杜 强,谭红旗

(1.西南石油大学油气藏地质及开发工程国家重点试验室,四川成都610500;2.中国石油西南油气田分公司川西北气矿,四川江油621709;3.中国石油伊拉克公司,北京100120)

气流场内水平金属板表面缓蚀剂膜失效规律

杜 强1,2,谭红旗3

(1.西南石油大学油气藏地质及开发工程国家重点试验室,四川成都610500;2.中国石油西南油气田分公司川西北气矿,四川江油621709;3.中国石油伊拉克公司,北京100120)

根据油溶性缓蚀剂涂膜作用机制,将缓蚀剂涂膜层近似认为易流动膜层和不易流动膜层,研究缓蚀剂涂膜流动失效规律。根据易流动膜层内流速分布规律,分析其厚度随流动时间的变化规律;基于分子浓差扩散方程,建立不易流动膜层厚度失效定解方程,并建立描述油膜失效速率的数学模型。结果表明:金属板表面缓蚀剂涂膜的失效是流动与分子扩散共同作用的结果;缓蚀剂主剂在气流场内流动致使涂膜厚度迅速下降;有效成分吸附在金属表面,难以发生流动,因分子扩散而失效,膜层厚度变化缓慢;拟合曲线与试验数据吻合很好。

水平金属板;油溶性缓蚀剂;涂膜;失效规律

涂覆缓蚀剂油膜是输气管道内防腐的重要手段。过于频繁的涂覆作业会导致现场工作量增加,且影响管道正常输气;而长期不进行涂覆作业,缓蚀剂失效,造成防腐效果下降。目前对于附壁油膜流动规律的研究主要集中在内燃机燃油附壁规律与控制方面。国外学者[1-3]率先使用激光诱导荧光法测试燃油膜附壁现象。陆霄露等[4]采用相同试验手段,测试了油膜的摊开半径及厚度。程用胜等[5]采用激光诱导荧光技术研究了空气流速对燃油碰壁形成的附壁油膜厚度二维分布的影响。杨延平等[6]采用激光诱导荧光技术研究了不同喷射参数下平板附壁油膜的发展过程及附壁油膜厚度的二维分布规律。刘正白等[7]考虑了传质与传热问题,利用数值计算方法研究了活塞顶上油膜蒸发过程,研究仅针对于分子扩散问题,未考虑冲刷流动影响;马宗正等[8-9]采用数值解析方法,研究了燃油落点位置、燃油喷射距离及燃油喷射量等参数对摩托车起动过程汽油机附壁油膜挥发速度的影响;李顶根等[10]利用Fluent软件研究了附壁油膜形成过程及其形状、质量分布的影响因素,但均未涉及无补充条件下的油膜失效规律。Steinbrenner等[11]对微通道内的气液分层流动进行了研究。笔者研究稳定气流场内金属表面涂覆的缓蚀剂油膜厚度变化规律。

1 流动失效数学模型

输气管道口径通常在几百毫米,而缓蚀剂涂膜厚度一般在250 μm以下[12-13],远小于管道口径,所以输气管道内壁缓蚀剂涂膜可近似为平板表面涂膜。缓蚀剂液相与钢材交界面上吸附了一层或多层紧密有序排列的缓蚀剂分子,外层依靠范德华力紧密排列着缓蚀剂载体分子层[13]。基于缓蚀剂油膜作用机制进行分析:载体成分一般为煤油或柴油,所以通常表现出牛顿流体黏性流动特征,为易流动膜层,但膜层与金属交界部分由于化学键吸附作用,很难发生流动,为不易流动膜层。当涂覆完成后,因气流携带作用,易流动膜层首先发生失效;不易流动膜层因吸附作用,很难被气流携带,但由于与气流之间存在的分子扩散的原因,其厚度仍不断减小。

对平板表面膜层截面进行分析,气液相介质速度分布如图1所示。由于涂覆缓蚀剂膜通常控制在微米量级,而且油溶性涂膜的黏度较大,认为附壁油膜流动区域为层流子层区。由于附壁油膜厚度变化对管路输气截面积影响可以忽略,所以对于稳定运行的输气管道,由威莫斯公式[14]可知其沿线压力分布不变,管壁剪切应力为恒定值。对于图1(δ′和δ*分别为易流动和不易流动膜层厚度)中的研究对象,可以认为壁面位置处剪切应力为恒定值。

1.1 易流动膜层失效规律

剪切速率为

式中,τw为壁面剪切应力,Pa;μ为缓蚀剂载体成分黏度,Pa·s;.γ为易流动层剪切速率,s-1。

图1 平板表面涂膜介质速度分布示意图Fig.1 Velocity distribution diagram of flat surface coating medium

易流动膜层不同厚度位置处以不同的速度流动:

式中,v为厚度为δ′位置处的流速,m/s。

对于长度为定值L0的平板,流速v>L0/t对应的膜层均被携带流失。剩余部分满足:

式中,L0为平板长度,m;t为连续冲刷时间,s。

联立式(2)、(3),剩余膜层厚度约为

1.2 不易流动膜层失效规律

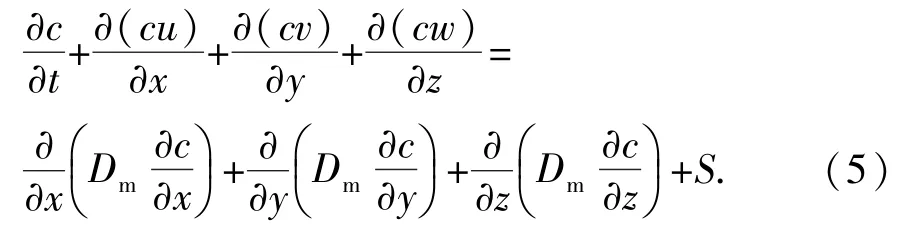

由于与金属材质之间存在吸附作用,不易流动膜层很难因为上游来流的冲刷发生流动失效。对于这类较稳定的缓蚀剂涂膜,认为它的失效主要源于涂层与主流介质间的分子浓差扩散。流体流动的扩散方程[15]:

式中,Dm为分子扩散系数,m2/s;S为源项,mol/(m3·s);u、v、w为x、y、z三个方向的速度,m/s;c为组分浓度,mol/m3。

输气管道内的流动状态通常是湍流流动,在湍流条件下,实际特征量等于时均特征量与脉动特征量之和,故

将式(6)代入式(5),取平均值,消去脉动特征量,得出时均值的扩散方程为

式中,Dt为湍流扩散系数,m2/s。

对于稳定运行的输气管线,近似认为Dm+Dt为恒定值,故式(8)写为

初始时刻管壁位置处浓度为c0,其他气体空间内,浓度为0;管壁位置处不存在分子扩散,故浓度梯度为0;由于主流介质性质不变,故近似认为管道中心位置处不存在缓蚀剂分子,距离管壁R位置处浓度始终为0。相应的定解问题如下:

求解得

其中

式中,Cn为系数;R为输气管道半径,m。对于管壁位置附近,有y/R≈0,cos(βny)≈1。

浓度随时间的变化规律为

式中,c0为不容易流动层初始浓度,mol/m3。

缓蚀剂吸附性越强,c0越大;管壁位置剪切应力τ越大,对应c0越小。

以不易流动膜层中成分浓度近似表征膜层厚度,根据式(12)可以看出,厚度变化随时间呈指数函数减小。故不易流动膜层厚度随时间变化关系近似描述为

式中,a为与缓蚀剂不易流动层初始厚度c0相关的系数,a∝c0;b为与分子扩散系数及湍流扩散系数有关的参数,b∝Dm+Dt。

1.3 涂膜层厚度变化规律

涂膜层厚度变化为易流动膜层与不易流动膜层共同作用的结果,故将式(4)与式(13)相加,得

式中,k∝μ/τw。

2 涂膜厚度变化测试

2.1 金属平板

金属板材质为L360碳钢,规格为5 cm×2.3 cm ×0.1 cm,留取5 cm×2.3 cm为测试面。测试面先后用360#、600#、800#、1000#和2000#五种不同型号的砂纸将裸露面进行打磨,并用抛光纸抛光。打磨后的金属板面粗糙度Ra不大于0.13 μm[16]。之后用无水乙醇清洗除水,再用丙酮清洗除油,冷风吹干,置入干燥釜内待用。

2.2 膜厚度测试装置

采用与文献[17]一致的膜厚度测量装置,如图2所示。其中,螺旋测微仪型号为科恩达KT5-231-61,测量范围:0~50 mm,精度1 μm;兆欧表型号为AR907+,测量范围:0~20 GΩ。

图2 膜厚度测试装置示意图Fig.2 Schematic diagram of film thickness test device

利用螺旋测微仪控制探针移动,当探针尖端处于气体空间时,电路处于断开状态,欧姆表没有示数;探针尖端接触液膜瞬间欧姆表示数突变;探针尖端接触金属板表面瞬间欧姆表所示电阻急剧减小。记录两次示数突变时螺旋测微仪示数,差值代表了金属板表面液膜厚度。由于液膜表面张力作用,探针上行测试结果比实际值偏大[17],下行测试结果更能反映实际液膜厚度。试验中,通过多次测量取平均值的方法提高测试准确性。

2.3 气流吹扫系统

气流吹扫系统由压缩机、缓冲罐、过滤器、孔板流量计组成(图3),缓冲罐用于平稳压缩机出口气流,过滤器主要用于除去气体中的水分、杂质,流量计测试气体流速。

图3 气流吹扫装置示意图Fig.3 Schematic diagram of gas purging system

利用注射器在金属板表面滴注0.11~0.12 mL油溶性缓蚀剂,静置至油膜全部摊开,即油膜初始涂覆厚度为100 μm左右。将涂覆油膜的金属板置入气流吹扫系统的测试管段,控制气流流速为5 m/s,隔段时间取出金属板,利用图2所示装置测试金属板表面残余油膜厚度,记录数据。

3 试验结果

金属板表面油膜厚度随吹扫时间的变化如图4所示。

图4 试验结果拟合曲线Fig.4 Fitting curve of experimental results

利用式(14)拟合试验结果得:a=7.687 7,b= 0.0037,k=63.779。可以看出:拟合结果很好,在恒定的气流场条件下,金属平板表面油溶性缓蚀剂涂膜厚度随时间的变化符合式(14)描述的规律;气流吹扫初期,油溶性缓蚀剂涂膜厚度下降迅速,之后涂膜厚度变化不大,这是因为油溶性缓蚀剂涂膜有效作用成分吸附在金属表面,位于缓蚀剂涂膜底层,不容易被冲刷携带失效,因分子扩散而引起的失效速率十分缓慢。

随着缓蚀剂涂膜厚度的减小,图2所示装置的误差对测试结果影响越加明显。由于吸附作用缓蚀剂膜层不同厚度位置处成分存在差异,厚度不能简单地表征膜层的防腐效果。

4 结 论

(1)稳定气流场吹扫初始时段,金属平板表面油溶性缓蚀剂涂膜厚度随吹扫时间迅速减小;达到一定厚度后,膜层厚度减小缓慢,趋于稳定值。

(2)金属板表面缓蚀剂涂膜的失效可以看作流动与分子扩散共同作用的结果:缓蚀剂主剂在气流场内流动致使涂膜厚度迅速下降;有效成分吸附在金属表面,难以发生流动,因分子扩散而失效,膜层厚度变化缓慢。

(3)由于吸附作用缓蚀剂膜层不同厚度位置处成分存在差异,厚度不能简单地表征膜层的防腐效果。对于冲刷流动状态下缓蚀剂涂膜失效规律的进一步研究应从涂膜金属表面电化学特性方面开展。

[1] JOHNEN T,HAUG M.Spray formation observation and fuel film development measurements in the intake of a spark ignition engine[R].SAE Technical 950511,1995.

[2] ALMKVIST G,DENBRATT I,JOSEFSSON G,et al. Measurements of fuel film thickness in the inlet port of an SI engine by laser induced fluorescence[R].SAE Technical,1995.

[3] SENDA J,OHNISHI M,TAKAHASHI T,et al.Measurement and modeling on wall-wetted fuel film profile and mixture preparation in intake port of SI engine[J].SAE Transactions,1999,108(3):1083-1098.

[4] 陆霄露,邓康耀.采用激光诱导荧光法测量油膜厚度的研究[J].内燃机学报,2008,26(1):92-95. LU Xiaolu,DENG Kangyao.The study of film thickness measurement by laser induced fluorescence[J].Transactions of CSICE,2008,26(1):92-95.

[5] 程用胜,陆振华,邓康耀,等.空气流速对附壁油膜分布影响的试验研究[J].内燃机学报,2008,26(5):429-433. CHENG Yongsheng,LU Zhenhua,DENG Kangyao,et al.Experimental investigation on the effect of air velocityon the wall-wetted fuel film distribution[J].Transactions of CSICE,2008,26(5):429-433.

[6] 杨延平,陆振华.汽油机冷起动附壁油膜研究[J].内燃机工程,2008,29(5):47-51. YANG Yanping,LU Zhenhua.Investigation of wall wetted fuel film of gasoline engine during cold starting[J]. Chinese Internal Combustion Engine Engineering,2008,29(5):47-51.

[7] 刘正白,周经纬,李约上,等.活塞顶上油膜蒸发规律的数学研究[J].大连理工大学学报,1988,27(2):89-96. LIU Zhengbai,ZHOU Jingwei,LI Yueshang,et al. Mathematical research of oil film evaporation on the top of the piston[J].Journal of Dalian Institute of Technology,1988,27(2):89-96.

[8] 马宗正,程勇,纪少波,等.汽油机起动工况附壁油膜挥发过程的计算分析[J].燃烧科学与技术,2010,16(6):503-507. MA Zongzheng,CHENG Yong,JI Shaobo,et al.Study on wall-film evaporation of gasoline engine during start[J].Journal of Combustion Science and Technology,2010,16(6):503-507.

[9] 马宗正.摩托车汽油机进气道附壁油膜研究[D].济南:山东大学能源与动力工程学院,2010. MA Zongzheng.Research on intake-port wall-film of motorcycle gasoline engine with intake-port injection system[D].Jinan:School of Energy and Power Engineering,Shandong University,2010.

[10] 李顶根,舒咏强,胡艳青.电控汽油机进气道附壁油膜模拟研究[J].小型内燃机与摩托车,2010,39(6):12-17. LI Dinggen,SHU Yongqiang,HU Yanqing.Simulation of intake manifold wall wetted fuel film of gasoline engine[J].Small Internal Combustion Engine and Motorcycle,2010,39(6):12-17.

[11] STEINBRENNER J E,HIDROVO C H,WANG F M,et al.Measurement and modeling of liquid film thickness evolution in stratified two-phase micro channel flows[J].Applied Thermal Engineering,2007,27(10):1722-1727.

[12] 石鑫.油气集输管道缓蚀剂清管涂膜防腐技术[J].全面腐蚀控制,2012,26(7):60-64. SHI Xin.Pigging film anti-corrosion technology of corrosion inhibitor for oil and gas gathering pipelines[J].Total Corrosion Control,2012,26(7):60-64.

[13] 米力田,黄和.缓蚀剂加注工艺系统研究[J].天然气与石油,1998,16(3):20-30. MI Litian,HUANG He.On process system to inject corrosion inhibitor[J].Natural Gas and Oil,1998,16(3):20-30.

[14] 李玉星,姚光镇.输气管道设计与管理[M].东营:中国石油大学出版社,2009.

[15] CRANK J.The mathematics of diffusion[M].Oxford:Oxford University Press,1979.

[16] 马晨波,朱华,张文谦,等.往复条件下织构表面的摩擦学性能研究[J].摩擦学学报,2011,31(1):50-55. MA Chenbo,ZHU Hua,ZHANG Wenqian,et al.Tribological property of textured surface under reciprocating motion[J].Tribology,2011,31(1):50-55.

[17] 李亚坤.薄液层下金属电化学腐蚀行为研究[D].青岛:中国海洋大学化学化工学院,2007. LI Yakun.Electrochemical behavior research of metal corrosion under thin electrolyte lay[D].Qingdao:College of Chemistry and Chemical Engineering,Ocean U-niversity of China,2007.

(编辑 沈玉英)

Failure rules of oil-soluble corrosion inhibitor film on horizontal metal surface placed in gas flow field

DU Qiang1,2,TAN Hongqi3

(1.State Key Laboratory of Oil and Gas Geology and Exploitation,Southwest Petroleum University,Chengdu 610500,China;2.Northwest Sichuan Gas Field of Southwest Oil&Gasfield Company,PetroChina,Jiangyou 621709,China;3.PetroChina International Iraq FZE,Beijing 100120,China)

The failure rules of inhibitor film caused by gas flow were discussed.According to the mechanism,the oil-soluble corrosion inhibitor film was approximately divided into two types:film layer with good fluidity and film layer with poor fluidity.Based on the velocity distribution in easily flowing film layer,the thickness variation with the flowing time was analyzed. Based on the molecular concentration diffusion equation,the governing algebraic equations of thickness failure of not-easyflow film layer were proposed.Considering the interaction of flow and molecular diffusion,the mathematical model describing the failure rate of the oil film was established.The results show that the failure of inhibitor film is determined by both flow and molecular diffusion.The flow of main solvent in inhibitor makes the film thickness decrease rapidly,but the thickness of not easily flowing film layer formed by molecular adsorption decreases slowly.The fitting curve is in agreement with the experimental data.

horizontal metal plate;oil-soluble corrosion inhibitor;film;failure rule

TE 88

A

1673-5005(2015)04-0154-05

10.3969/j.issn.1673-5005.2015.04.021

2015-04-12

中国石油科技创新基金(2014D-5006-0604)

杜强(1976-),男,博士研究生,研究方向为天然气经济技术和管道输送技术。E-mail:duq@petrochina.com.cn。

引用格式:杜强,谭红旗.气流场内水平金属板表面缓蚀剂膜失效规律[J].中国石油大学学报:自然科学版,2015,39(4):154-158.

DU Qiang,TAN Hongqi.Failure rules of oil-soluble corrosion inhibitor film on horizontal metal surface placed in gas flow field[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(4):154-158.