侧钻开窗过程中铣鞋受力分析

2015-10-17许朝辉高德利

许朝辉,高德利,房 军

(1.中国石油集团钻井工程技术研究院,北京102206;2.中国石油大学石油工程教育部重点实验室,北京102249)

侧钻开窗过程中铣鞋受力分析

许朝辉1,2,高德利2,房 军2

(1.中国石油集团钻井工程技术研究院,北京102206;2.中国石油大学石油工程教育部重点实验室,北京102249)

在侧钻开窗过程中,选择动力钻具、确定钻压和转速等参数的重要依据是铣鞋在开窗过程中的受力状态。建立套管-铣鞋的相互作用模型,并编制计算程序对铣鞋受力情况进行分析,获取不同施工参数(如钻压、切入角度和转速)对开窗铣鞋的受力和钻进速度的影响;并进行多组套管开窗实验验证所建立套管相互作用模型以及仿真结果的正确性。结果表明:在整个开窗过程中,随着铣鞋铣入套管的深度加深,侧向力逐渐变小,变为0后反向增加;钻压越大铣鞋上的扭矩和钻进速度越大;切入角度越大铣鞋上的侧向力和扭矩越大。

钻井;力学分析模型;开窗铣鞋;套管;侧钻

利用老井或死井通过开窗侧钻达到增产增效的目的,是国内外老油田后期高效开发的一项重大举措[1-3]。在较大尺寸套管内开窗时,常常是通过钻具在铣鞋上施加恒定的钻压和扭矩铣削套管进行开窗[4-6]。在微小井眼开窗时一般使用井下液动推力器提供一个恒定的钻压,用井下动力钻具提供稳定的扭矩进行开窗[7-9]。在开窗作业时,有必要了解开窗铣鞋在开窗过程中的受力情况,以便确定钻具应该提供多大的扭矩和钻压,选择合适的开窗作业参数(如钻压、切入角度和转速)或选择推力器和马达提供相匹配的钻压和扭矩[9-10]。目前,国内外由于缺少对开窗过程中开窗铣鞋与套管相互作用的分析模型,基本都是通过经验和现场试验确定铣鞋的受力情况[11-13]。现场试验的方法须耗费比较大的物力和财力,而且周期较长。笔者建立开窗过程中的铣鞋-套管相互作用模型,通过仿真计算分析开窗过程中铣鞋的力学行为、不同参数对铣鞋受力和钻速的影响,并通过室内实验对铣鞋-套管相互作用模型和仿真计算结果进行验证。

1 开窗铣鞋的几何模型

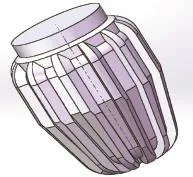

用来开窗的铣鞋有多种形式,既有孕育金刚石式的磨削式铣鞋,也有PDC钻头式的铣削式铣鞋[14-16]。要建立开窗铣鞋的几何模型,关键是将各种铣鞋的切削结构抽象化后用数学模型表示。不论是磨削式铣鞋上的切削刃还是PDC式铣鞋的PDC切削齿,都均匀分布在切削刀翼上,而且这些刀翼都沿圆周方向均匀分布[17],可以将所有铣鞋的几何模型抽象为一个多刃切削模型。这个模型上沿圆周方向上均匀分布着m个切削刀翼(图1),不同结构的铣鞋刀翼可以有不同的剖面形状,在每个刀翼上均匀分布着很多细小的切削刃。通过研究每个细小切削刃的受力状态、大小和方向,可以得到整个铣鞋的受力[18-20]。

图1 铣鞋的简化模型Fig.1 Simplified mill model

在刀翼剖面以铣鞋的中心点为原点o1,以铣鞋轴线方向为x1轴,以刀翼径向方向为y1轴建立铣鞋剖面坐标系o1x1y1(图2)。图2中,H0为铣鞋中心到铣鞋轴线顶点的距离;H1为铣鞋保径段长;R0为铣鞋半径;R1为铣鞋鼻部半径;R2为铣鞋肩部半径;L1为铣鞋鼻部离中心的距离;θ为铣鞋锥面锥度角。在o1x1y1坐标系中,不同铣鞋剖面形状可以用不同的曲线方程描述。本文中采取“直线-圆弧-圆弧-直线”4段式方法描述所研究的铣鞋剖面形状曲线[21-23]。通过改变直线的长度和斜率、圆弧的直径和圆心位置等参数,描述多种不同铣鞋的剖面形状。剖面形状曲线在o1x1y1坐标系中可以用一个分段函数表示,

图2 铣鞋剖面数学模型Fig.2 Sectional mathematical model of mill

2 铣鞋-套管相互作用力学模型

图3 铣鞋受力分析Fig.3 Forces analysis on mill

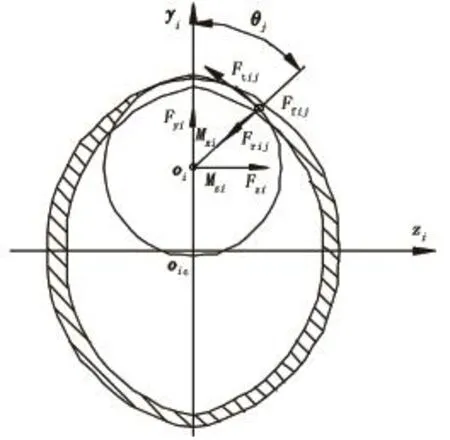

在开窗过程中钻压和扭矩通过钻具传递到铣鞋上,同时斜向器对铣鞋还有支撑力的作用。在铣鞋中心上(图3)由于钻具和斜向器的共同作用存在一个沿着井眼轨迹方向上的钻压P、一个侧向力Ro、一个旋转方向上的扭矩Mno以及垂直剖面方向上的弯矩Mbo[24-25]。这些作用在铣鞋上的力和力矩通过切削刃作用在套管上铣削套管。与此同时,铣鞋在铣削套管的过程中套管对铣鞋存在沿铣鞋轴线方向上的反扭矩Mn、铣鞋铣进方向上的反作用力Fx和侧向反作用力Fy。套管对铣鞋的这些反作用力和扭矩与钻具、斜向器共同作用在铣鞋上的力和力矩平衡。套管对铣鞋的反作用力的方向定义为图4中所示的方向。

图4 铣鞋-套管相互作用模型Fig.4 Interaction model between mill and casing

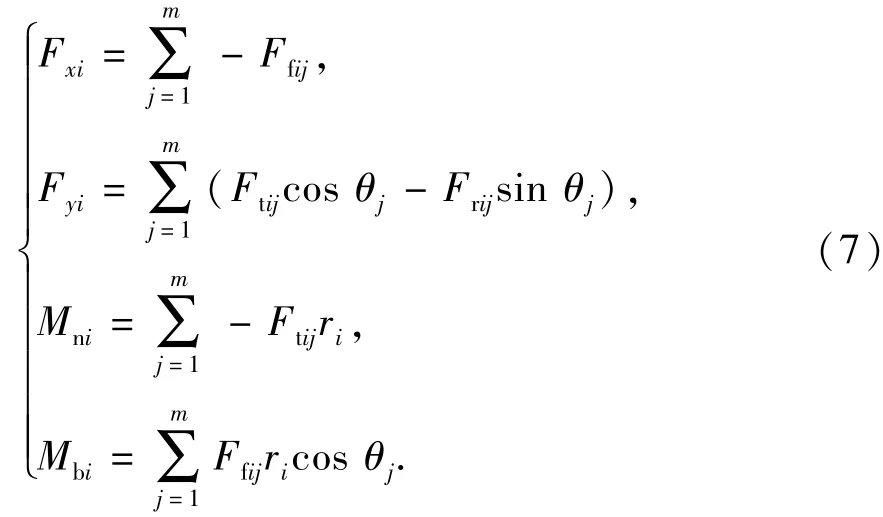

铣鞋上力的平衡方程可以表示为

在井斜平面上以斜向器外壁顶点与套管内壁的交点为原点o,套管轴线方向为x方向,建立oxy坐标系如图4所示。当铣鞋以一个角度γ切入套管时,随着铣鞋切入套管深度的变化,铣鞋上的剖面曲线上参与切削套管的切削部位发生变化。在铣鞋旋转时,铣鞋的每个刀翼上参与切削套管的切削刃也在变化。以铣鞋上的某一个刀翼对齐井斜剖面(平面oxy)研究铣鞋的受力,将这个状态下铣鞋的受力作为铣鞋旋转一周的平均受力。

铣鞋切削套管时的受力求解步骤为:

(1)在井斜平面(oxy)上将铣鞋剖面曲线划分为n段,产生n+1个点,这n+1个点的坐标通过式(1)求出。

(2)过曲线上任意一点i作垂直铣鞋轴线的截面I-I,与铣鞋轴线的交点为oi,与套管轴线交点为oic。

(3)在截面I-I上铣鞋的投影为以oi为圆心、以剖面曲线上i点纵坐标yi为半径的圆,套管内壁和外壁在截面I-I投影均为以oic为中心的椭圆。在截面I-I上建立如图5所示的坐标系oicyizi。投影椭圆的方程为

把套管外圆半径和内圆半径分别代入式(3)可以得到套管外壁和内壁分别在截面I-I上的投影椭圆方程。

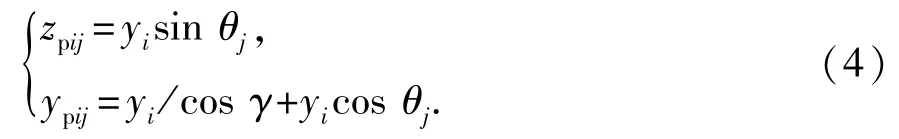

(4)铣鞋刀翼与oxy平面的夹角为θ。若铣鞋共有m个刀翼,则第j个刀翼与oxy平面的夹角为:θj=2(k-1)π/m,j=1,2,…,m。第j个刀翼端点Pij的坐标为

图5 铣鞋和套管在I-I截面上的投影Fig.5 Projection of mill and casing in I-I cross section

(5)如果Pij在套管的内壁投影椭圆和外壁投影椭圆之间则说明Pij处的切削刃在切削套管。Pij点处的切削刃以转速ω绕铣鞋轴线o1x1旋转,同时还以速度c(mm/s)沿着x方向钻进。切削刃的切削宽度b为剖面曲线n等分时曲线段的宽度,即b= Ro/n。切削厚度h=ccos γ/m。可以根据Armarego的经典斜角切削模型[26-28]得到截面I-I内第j个刀翼处切削刃的切削力为

式中,Ftij为沿切削速度方向的分力;Ffij为进给方向分力;Frij为法向分力(图5);τs为剪切应力;φn为法向剪切角;βn为刀具前刀面和运动的切屑之间的平均摩擦角;αn为法向刀具前角;δ为切削速度与刀具的倾角;η为流屑方向角。

上述参数中τs根据套管的材料性质确定,αn、δ和η通过铣鞋上切削刃的布置角度确定,φn和βn与铣鞋的材料和切削速度有关,可以通过金属材料的单刃直角切削实验获取。

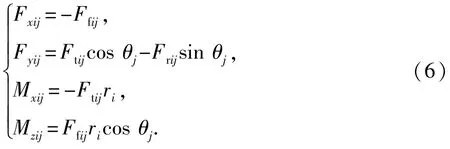

(6)将点Pij处切削刃沿三个方向的切削力平移到铣鞋中心oi处,得切削刃在oi处的合成力Fxij、Fyij、Mxij和Mzij(图5),

(7)将截面I-I上所有切削套管的切削刃上的力按照式(4)~(6)步骤求解并平移,叠加后得到截面I-I上所有切削力的合力Fxi、Fyi、Mbi和Mni(图4),

(8)按照式(2)~(7)的步骤求出所有n个截面上的力,然后将其平移到铣鞋的中心点o1点处进行叠加,得到铣鞋上的合力Fx、Fy、Mb和Mn(图4),

3 铣鞋开窗受力计算与实验验证

利用建立铣鞋-套管相互作用的力学分析模型,按照开窗过程中铣鞋受力的求解步骤(1)~(8)编制计算机程序,对不同剖面形状的铣鞋以不同的角度、钻压和转速切入不同套管的过程进行仿真计算,求解整个开窗过程中铣鞋所承受的力、扭矩以及钻进速度。

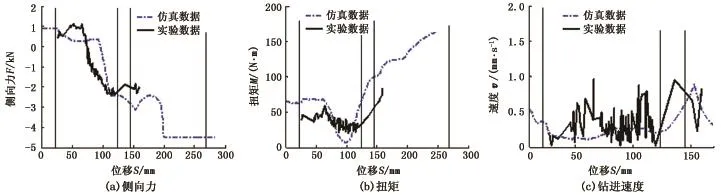

为了验证模型以及仿真结果的准确性,在套管开窗实验台(图6)上用外径Φ95 mm的PDC铣鞋,在外径为14.47 cm,壁厚为7.72 mm,钢级为J55的套管内的进行不同切入角、不同钻压和不同转速下多组开窗实验。

图6 铣鞋切入套管和铣出套管Fig.6 Cutting into casing and milling out casing of mill

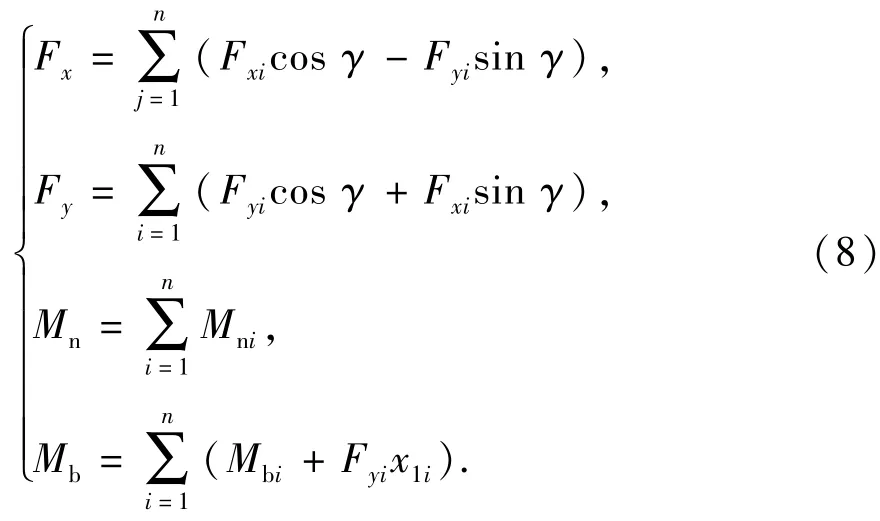

当铣鞋以21°、2 kN钻压和80 r/min转速进行开窗时,计算出的的铣鞋侧向力、扭矩和钻进速度和通过实验测量到的结果如图7所示。

仿真计算结果基本能够准确地预测扭矩的变化趋势。在铣鞋开始切入套管的阶段,仿真计算出来的扭矩比实验扭矩略大,但在开窗过程中铣鞋上扭矩的变化趋势和实验数据相近。这说明仿真的扭矩能反映铣鞋的变化规律,基本能满足工程应用的要求。

在铣鞋切入套管的初始阶段钻进速度均约为1 mm/s,仿真结果和实验结果完全吻合。随着铣鞋铣出套管,钻进速度会大幅上升,这在仿真计算的结果中可以看出,但在实验中进行到这一阶段后,如果继续保持钻压,钻进速度急剧上升会给铣鞋上的切削齿造成比较大的冲击,甚至会出现崩齿现象,导致实验无法进行。

图7 实验和仿真结果对比Fig.7 Comparison of results of testing and simulation

4 铣鞋受力分析

实验验证结果表明,利用铣鞋开窗受力分析计算得到的铣鞋受力结果与实验结果基本吻合,具有较高的可信度。可以利用仿真结果对钻压和切入角等参数对开窗过程中铣鞋受力的影响进行分析。

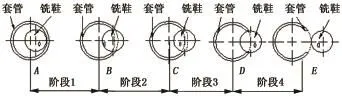

为了便于分析,根据铣鞋与套管接触的不同位置将开窗过程分为4个阶段[29-30],如图8所示。阶段一为从铣鞋外边缘开始接触套管内壁到铣鞋外边缘铣出套管;阶段二为从铣鞋外边缘铣出套管到铣鞋中心点接触套管内壁;阶段三为“死点区”也就是从铣鞋中心到套管内壁到铣鞋中心到达套管外壁;阶段四则为从铣鞋中心铣出套管外壁到整个铣鞋铣出套管。

图8 开窗的4个阶段Fig.8 Four stages of windows milling

4.1 钻 压

以15°切入角开窗,变换钻压进行仿真计算,得到不同钻压下开窗过程中的铣鞋受力,钻压对侧向力、扭矩和钻进速度的影响如图9所示。

图9 钻压对侧向力、扭矩和钻进速度的影响Fig.9 Effect of weight on mill on lateral force,torque and rate of penetration

由图9可以看出,随着铣鞋铣入套管越多,侧向力在4个阶段内各自保持一个比较稳定的值,在阶段转换时缓慢过渡。在整个开窗过程中侧向力逐渐变小,变为0后反向增加。在整个开窗过程中钻压越大铣鞋上的扭矩和钻进速度越大。

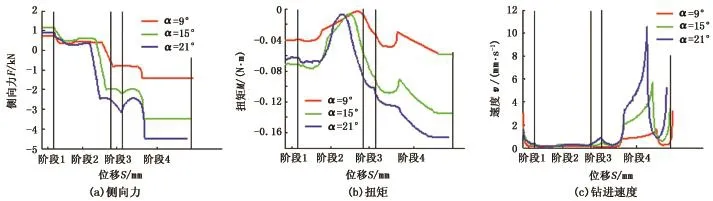

4.2 切入角

以1 kN钻压、80 r/min转速开窗时不同切入角下的侧向力、扭矩和钻速的分布如图10所示。由图10可以看出,在整个开窗过程中,切入角度越大铣鞋上的侧向力和扭矩越大。切入角在平稳阶段对钻进速度的影响很小,但是在第4阶段切入角对钻进速度的影响比较大,切入角越大钻进速度变化越大。在第4阶段全程都要控制钻压(减小钻压)以控制钻进速度,在保证钻进速度平稳过渡的情形下进行开窗作业。

图10 切入角对侧向力、扭矩和钻进速度的影响Fig.10 Effect of cut angle on lateral froce,torque and rate of penetration

5 结 论

(1)在整个开窗过程中,随着铣鞋铣入套管的深度加深,侧向力逐渐变小,变为0后反向增加;钻压越大铣鞋上的扭矩和钻进速度越大;切入角越大铣鞋上的侧向力和扭矩越大。

(2)在铣鞋切入套管的初始阶段和脱离套管的阶段,钻压和切入角都对钻进速度有比较大的影响。如果不控制钻压和切入角,铣鞋在上述阶段的钻进速度会剧烈变化,对切削齿造成比较大的冲击,所以在此过程中应该控制钻压和切入角使铣鞋能以平稳的钻进速度铣削套管。

[1] CUI Chuanzhi,ZHAO Xiaoyan.A study on the development technology of sidetracking wells in fault block reservoirs during the high water cut stage[J].Petroleum Science and Technology,2013,31(5):465-471.

[2] FREHERS S,OGLIANI F,RUTH G,et al.Successful sidetracking of a well onshore Germany by integration of 3D vertical seismic profiling technology—a case study[J].Geophysical Prospecting,2012,60(6):1068-1081.

[3] 马东军,李根生,郭瑞昌,等.水力喷射侧钻径向水平井钻速方程[J].中国石油大学学报:自然科学版,2013,37(3):78-82. MA Dongjun,LI Gensheng,GUO Ruichang,et al.Drilling rate equation of hydraulic jetting lateral drilling radial horizontal well[J].Journal of China University of Petroleum(Edition of Natural Science),2013,37(3):78-82.

[4] HOGG C,BARKER R,PENANGOS V,et al.Milling low-side casing exit windows in horizontal wells:a case study[R].SPE 150347-MS,2012.

[5] PONTON C B,ROBERTS J M,FIPKE S R,et al.Are you on the right track with casing milling?innovative precision-milled windows offer improved casing exit reliability for sidetracking and multilateral completions[R].SPE 127764-MS,2010.

[6] 王延恒,曾传云,张柄顺,等.潜山油藏水平井套管开窗侧钻技术[J].石油钻采工艺,2007,29(5):16-19. WANG Yanheng,ZENG Chuanyun,ZHANG Bingshun,et al.Casing windows sidetracking technology for horizontal well in buried hill reservoir[J].Oil Drilling&Production Technology,2007,29(5):16-19.

[7] 谭春飞,于丽维,张仁龙,等.连续管钻井水力加压器结构设计[J].石油机械,2012,40(11):15-18. TAN Chunfei,YU Liwei,ZHANG Renlong,et al.Structural design of the hydraulic thruster for coiled tubing drilling[J].China Petroleum Machinery,2012,40(11):15-18.

[8] ANYANWU O N,KLOTZ C,LABRECQUE D,et al. Optimized downhole mud motor delivers outstanding performance improvement in alaska coiled tubing drilling[R].SPE 153474-MS,2012.

[9] 刘祖林,王木乐,陈灿,等.套损井修井磨铣参数优化[J].石油天然气学报,2012,34(5):99-102. LIU Zulin,WANG Mule,CHEN Can,et al.Parameter optimization for milling in casing damaged wells[J]. Journal of Oil and Gas Technology,2012,34(5):99-102.

[10] DEWEY C H,CHILDERS R D.Planning for successful window milling operation[R].SPE 49255-MS,1998.

[11] HEARN D D,BLOUNT C G,KAMLOWSKY P E.Coiled tubing window milling[R].SPE 35126-MS,1996.

[12] FAURE A,VAN E H,BURGE P M,et al.Slim-hole and coiled-tubing window cutting systems[R].SPE 27654-MS,1994.

[13] NAZZAL G,REHBOCK H,MILLER T.Development,testing and field history of a true one trip casing exit system[R].SPE 35662-MS,1996.

[14] JOHNSTON I,CHOMLEY A,CERNEY G E,et al.Casing drilling step improvement:PDC successfully drills out casing bit and finishes hole section at lowest cost[R].SPE 105395-MS,2007.

[15] CHILDERS R D,MILLER G C.PCD technology advances sidetracking capabilities[R].SPE 59185-MS,2000.

[16] VODEN G S,PFANNENSTIEL G,MATTHEWS R.Technical improvements in mill-profile design and cutting structures:case histories and developments[R].SPE 94264-MS,2005.

[17] 邹德永,王瑞和.刀翼式PDC钻头的侧向力平衡设计[J].石油大学学报:自然科学版,2005,29(2):42-44. ZOU Deyong,WANG Ruihe.Lateral force balancing design of blade PDC bits[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(2):42-44.

[18] LI H Z,ZHANG W B,LI Xiaoping.Modelling of cutting forces in helical end milling using a predictive machining theory[J].International Journal of Mechanical Sciences,2001,43(8):1711-1730.

[19] LI Xiaoping,NEE A Y C,WONG Y S,et al.Theoretical modelling and simulation of milling forces[J].Journal of Materials Processing Technology,1999,89:266-272.

[20] LI Huaizhong,LI Xiaoping.Modelling and simulation of chatter in milling using a predictive force model[J].International Journal of Machine Tools and Manufacture,2000,40(14):2047-2071.

[21] CHIAIA B,BORRI B M,CARPINTERI A.Mathematical modelling of the mechanics of core drilling in geomaterials[J].Machining Science and Technology,2013,17(1):1-25.

[22] MENAND S,SELLAMI H,SIMON C,et al.How bit profile and gauges affect well trajectory[J].SPE Drilling&Completion,2003,18(1):22-32.

[23] CHE Demeng,HAN Peidong,GUO Ping,et al.Issues in polycrystalline diamond compact cutter—rock interaction from a metal machining point of view-part I:temperature,stresses,and forces[J].Journal of Manufacturing Science and Engineering,2012,134(6):064001-1-10.

[24] 李子丰,张欣,王鹏,等.套管开窗侧钻中钻头弯矩分析[J].石油钻采工艺,2010,32(5):13-16. LI Zifeng,ZHANG Xin,WANG Peng,et al.Analysis of bending moment on the bit in side track drilling[J]. Oil Drilling&Production Technology,2010,32(5):13-16.

[25] LI Zifeng,MA Xingrui,HUANG Wenhu,et al.A 3D analysis of a bottomhole assembly under large deflection[R].SPE 28288-PA,1996.

[26] STABLER G V.The chip flow law and its consequences[J].Advances in Machine Tool Design and Research,1964,5:243-251.

[27] ARMARGEGO E J A,WHITFIELD R C.Computer based modelling of popular machining operations for force and power prediction[J].CIRP Annals-Manufacturing Technology,1985,34(1):65-69.

[28] YUSUF A,罗学科.数控技术与制造自动化[M].北京:化学工业出版社,2002:5-19.

[29] XU Zhaohui,GAO Deli.On 3D FE analyses for understanding&designing the processes of casing-windowmilling for sidetracking from existing wells[J].Computer Modeling in Engineering&Sciences,2012,89(1):17-24.

[30] DESAI P C,DEWEY C H.Milling variable window openings for sidetracking[R].SPE 59237-MS,2000.

(编辑 李志芬)

Mechanical analysis of milling tool in window milling process for sidetrack drilling

XU Zhaohui1,2,GAO Deli2,FANG Jun2

(1.Drilling Technology Research Institute,PetroChina,Beijing 102206,China;2.MOE Key Laboratory of Petroleum Engineering in China University of Petroleum,Beijing 102249,China)

In the process of windows milling for sidetrack drilling,whether the selected motor matches the milling tool or the mill,and whether the drilling parameters designed,such as the weight on mill(WOM)and rotation speed,can meet job requirements are factors to be considered.It is important to make these choices based on the forces and torques applied on the mill.A mechanical analysis model was described,which simulated the interaction between the mill and casing and was used to analyze the force on mill.A software was developed for the mechanics analysis of the mill,and to study the effects of different operating parameters,such as WOM,cutting angle and rotation speed,on the force and torque acted on the mill and the rate of penetration(ROP).In addition,various experiments were conducted to verify the mechanical analysis model and the simulation results.During the process of window milling on casing,the lateral force tends to gradually reduce,and after it reduces to zero,it will then gradually increase in the opposite direction.With the increasing milling depth into the casing,the greater WOM can cause the greater torque and ROP,and the greater of the cut angle,the greater the lateral force and torque are required.

drilling;mechanical analysis model;window milling;casing;sidetracking drilling

TE 357

A

1673-5005(2015)04-0070-07

10.3969/j.issn.1673-5005.2015.04.009

2014-09-24

国家自然科学基金项目(51221003);国家科技重大专项(2011ZX05009-005);国家“973”重点基础研究计划(2015CB251206)

许朝辉(1976-),男,高级工程师,博士,研究方向为连续油管钻井工具和工艺。E-mail:xuzhhcosl@163.com。

引用格式:许朝辉,高德利,房军.侧钻开窗过程中铣鞋受力分析[J].中国石油大学学报:自然科学版,2015,39(4):70-76.

XU Zhaohui,GAO Deli,FANG Jun.Mechanical analysis of milling tool in window milling process for sidetrack drilling[J]. Journal of China University of Petroleum(Edition of Natural Science),2015,39(4):70-76.