飞机研制阶段变厚度单曲率蒙皮快速成型法

2015-10-15阳波赖丽珍陈金平

阳波 赖丽珍 陈金平

本文介绍了飞机批产过程中蒙皮的常规成型方法。在研制阶段通过展开技术建立凹、凸两块工艺模型,利用数控、钣金滚弯成型技术实现变厚度单曲率蒙皮快速成型法。

一、现状调查

飞机设计是一项复杂且周期很长的工作,通常分成几个阶段进行:拟定设计、概念设计、初步设计、详细设计、原型机试制、试飞、成批生产和改进改型。由于飞机设计过程中成熟度概念一直在升级,相应演变的是参数调整、结构布局修改,零件数模升版。导致工艺准备处于二难位置:不进行工艺准备,则后续工作无法继续进行,无法得知零件的加工实际性;进行工艺准备,则需要制造大量的工艺工装设备,耗时较长,如果零件模型升版,则导致前期的工艺准备阶段材料、设备报废,严重浪费。如何缩短试制阶段周期及节约研制成本成了飞机研制阶段的关键问题。

机身是飞机最复杂的部件之一。它的用途是多种多样的,装载有效载重、乘客、设备、装备、动力装置和燃料,并把飞机的重要部件联成一体。这种功能上的复杂性决定了在设计过程中不论是选择机身参数、尺寸和形状,还是确定作用在它上面的外载荷都有一定的难道。考虑到民用航空的合理布局及设计时速等因素,飞机的中段机身多采用单曲度等直段结构设计。

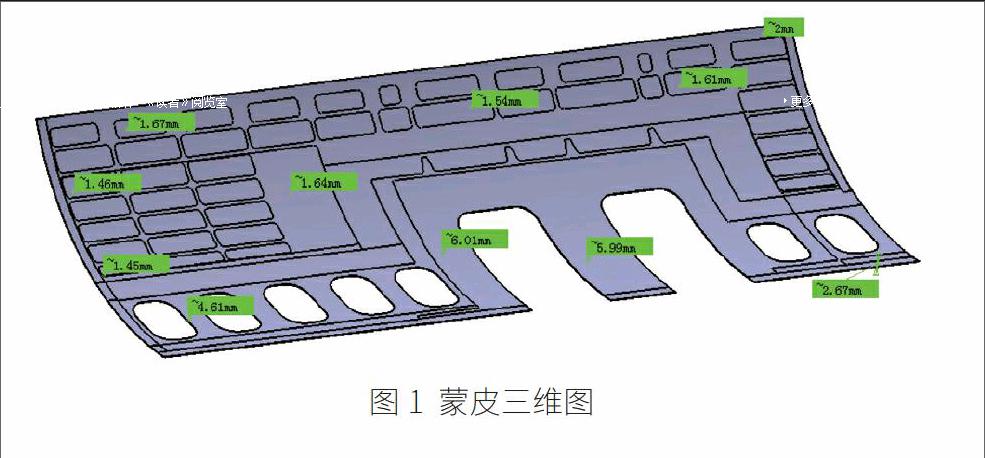

飞机蒙皮类零件是构成飞机气动外形的薄板件和内部结构框架的包皮,该类型零件的典型特征是壁厚薄,仅为 2~6mm,而且零件结构尺寸大,零件上设计有下陷、孔、外形带缺口,壁厚公差仅为 ±0.2mm,中机身 30多块蒙皮结构尺寸都不同,如图 1所示。

二、传统加工方法介绍

由传统的飞机制造模式可知,由于飞机产品的特殊性,飞机制造技术及其过程与一般的机械制造有着明显的不同,有自己的独特之处。这些零件不能用一般的机械加工的方法来制造,而是利用大量标准和专用的工艺装备来制造。

飞机蒙皮是构成飞机气动外形的关键零件,蒙皮制造技术是衡量一个国家飞机制造能力和水平的重要标志之一。因此蒙皮制造技术对于我国航空制造业具有十分重要的意义。蒙皮零件按几何形状可分为单曲度、双曲度两种。目前对于等厚度蒙皮成型技术较成熟,对单曲度等厚度钣金零件,则采用蒙皮闸压成形及蒙皮滚弯成形法。蒙皮闸压成形是在闸压机床上对板材进行弯曲的一种方法,机床附有通用或专用的模具,利用凹凸模将板材逐段弯曲。蒙皮滚弯成形是将板料从两至四根同步旋转的辊轴间通过,并连续地产生塑性弯曲的成形方法,通过改变辊轴间的相互位置(下辊轴间距,上下辊轴间距)可获得零件所需的曲率;双曲度等厚度钣金零件,则采用蒙皮拉形法(板料两端在拉形机夹钳夹紧下,被工作台顶升的拉形模和板材接触,产生不均匀的平面拉应变而使板料与拉形模贴合的成形方法)等厚度蒙皮零件成型流程是:展开下料→拉伸、滚弯、闸压→修整→检验→表面处理。

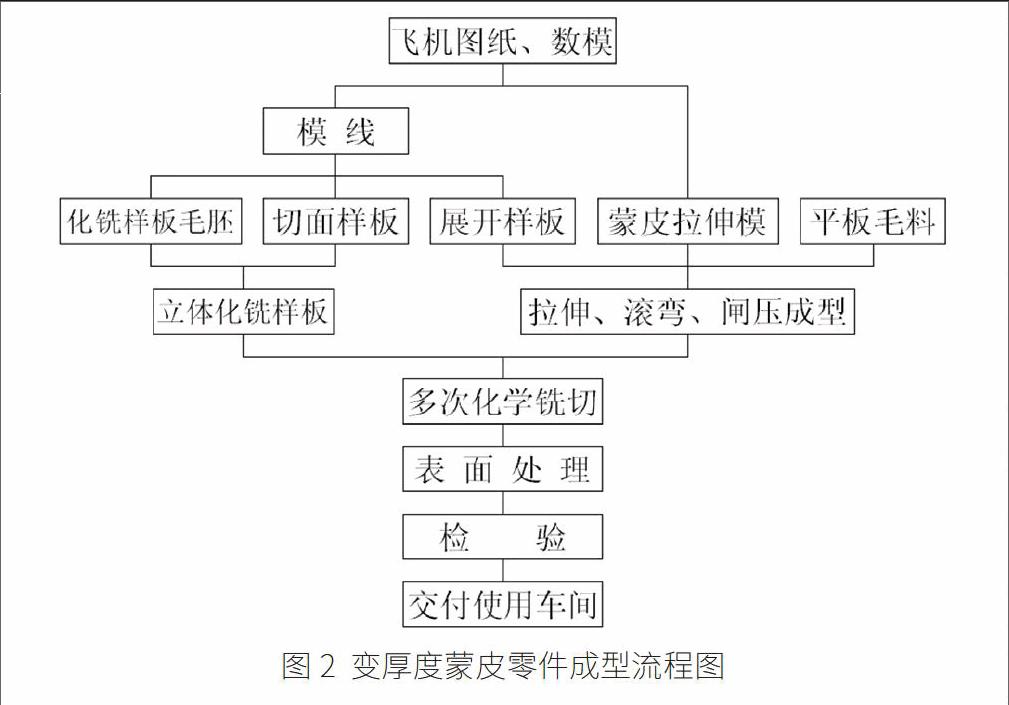

目前对于变厚度蒙皮零件有下陷、孔、外形带缺口的特征结构,如果先成型蒙皮的曲度外形,然后再由机加加工蒙皮表面下陷区,大曲度零件外形会造成机加时真空吸附困难,机加用模具体积大、造价高昂。还会导致厚度超差,无法满足设计要求。反之如先按展开设计后的平板数字模型铣削出零件,再按钣金来成形,那么由于零件不同部位上的厚度差异,造成钣金成型时必然存在表面缺陷。所以针对这类大型变厚度单曲度蒙皮零件只能采用多次化学铣切技术,这样的制造成本大幅提升,研制周期较长。变厚度蒙皮零件成型具体流程如图 2所示。

三、展开滚弯成型法

鉴于上面叙述的变厚度蒙皮零件成型方法,综合考虑钣金成型和数控加工两方面存在的困难。在具备一定物质、技术条件下,尽量采用数字量传递法、CAD/CAM工作法,结合展开设计技术,优选出相对合理的工艺流程-展开滚弯成型法,具体流程如图 3所示。

这种成型方法省去了模胎、样板等工艺数据的制造,由于成型之后工艺板坯无法再次使用,所以在飞机研制阶段这种快速成型的方法有很大的优势。下面详叙各过程的具体情况。

1.蒙皮零件展开基准面选择

随着数字化制造技术的广泛应用,相应的设计软件在航空航天等领域广泛适用。其中应加工工艺性要求,展开技术已经广泛应用。根据曲面展开情况可分为可展曲面和不可展曲面两类,介于中机身蒙皮曲面为等直段结构设计,可视为可展曲面。可展曲面与平面之间存在等距关系,经过等距变换,可以准确得到曲面的展开形状。

蒙皮类的零件基本都是法向边界,但对于带角度的非法向蒙皮类零件的三维数模展开。展开滚弯成型法的蒙皮类零件成型可以看做为等厚度钣金零件成型。蒙皮类零件在成形过程中产生塑性变形,使得成形后尺寸偏离设计值。为实现零件的精确展开,减少后期修边量,避免废品产生,展开工艺数模设计时应考虑零件成形变形的补偿方法。

常规的零件展开依据各自不同的成形工艺分为1/2层,1/4层,中性层,外表面和内表面展开,正确选取展开基准面对零件的展开有着重要的意义。对于等直段零件按照不同层展开,所得的结果不一样。将等直段蒙皮近似拟合为圆弧,具体参数定义为: R为蒙皮近似圆弧的半径; r为蒙皮成型之后圆弧的半径; θ为蒙皮对应的圆心角; δmax为蒙皮最大厚度值; δmin为蒙皮最小厚度值;a为蒙皮展开的基准层参数。(0 ≤ a≤ 1,内型表面展开时a=0,理论外形面展开时a=1); L外理为蒙皮理论外形边缘长度; L展为按不同a展开的边缘长度; L中展为蒙皮展开中型层边缘长度; L外展为蒙皮展开外形边缘长度; m为展开修正值; k为钣金折弯系数。

考虑到飞机装配的实际情况,成型之后主要保证理论外形之间的贴合度,所以在展开过程中优先保证理论边缘线不变。数控时为了方便定位和夹持,以理论外形为基准面加工更加方便。 L

m=L外理 -L外展 =θ*R-θ*r= R *(δmax+δmin)*(a-k)

从理论上可以近似理解修正值与展开的基准面成线性关系,但由于环境温度、成型工艺参数以及材料本身应力状态及工艺方法选择、工艺参数设计和成形道次选择,这些方面对变形值也有影响。

2.蒙皮零件展开重建技术

上面讲述了蒙皮展开是基于法线展开,不完全等同于飞机机翼壁板大型零件的展开,但方法也异曲同工。为方便滚弯成型,需要将工艺数模进行优化,在数控加工过程由于底角不能进行清根处理,主要是考虑过渡圆角的处理,为了示意采用简化视图,如图 4所示。

图4圆角过渡区处理图

在数控加工及滚弯成型时由于蒙皮零件薄而且要保护零件表面保护层无气泡、无皱褶。为了方便工艺要求在展开数模和工艺数模上添加工艺耳片,工艺耳片主要起定位、装夹、安装等功能,在最终产品零件装机之前去除。如图 5所示。

3.数控下料及滚弯成型

目前数控机床在工业领域广泛应用,对于蒙皮类新材料零件加工可以使用20,000转/min以上高速五坐标机床,这些机床配备了测刀仪、对刀仪、动平衡检测仪和磨刀机等辅助设备。对于新材料主要研究内容包括:蒙皮的铣切参数;机加后不平整表面缺陷的减少、消除方法。

CNC-38三维立体自动液压滚弯设备可以满足变厚度蒙皮滚弯的要求,主要研究内容包括:滚弯成形参数;滚弯成型对蒙皮表面质量的影响;成型后蒙皮的回弹量以及修整方法。

四、结语

航空工业是国家经济和国防建设的重要产业,它的持续发展推动了多种先进制造技术的发展。在制造过程中需要使用大量的工装来生产零件。用于设计制造工装的生产周期和成本在整机研制中占很大比例。本文综合考虑钣金成型、数控加工两方面存在的困难,创新地采用飞机研制阶段变厚度蒙皮成型方法,快速准确地制造出产品零件并装机验证合格,为后续飞机研制周期打下基础,同时也为将来的蒙皮零件成型和加工积累先进的加工经验。