后驱动桥桥壳剩余疲劳寿命预测

2015-10-15焦东风潘秀琴

焦东风,潘秀琴

( 1.合肥美桥汽车底盘及传动系统有限公司,安徽 合肥 230000;

2.合肥工业大学,安徽 合肥 230000; 3.安徽三联学院,安徽 合肥 230000 )

后驱动桥桥壳剩余疲劳寿命预测

焦东风1,2,潘秀琴3

( 1.合肥美桥汽车底盘及传动系统有限公司,安徽 合肥 230000;

2.合肥工业大学,安徽 合肥 230000; 3.安徽三联学院,安徽 合肥 230000 )

剩余疲劳寿命的预测方法研究对再制造的发展有很大的意义,再制造的对象其剩余寿命是否足够满足下一个生命周期需求,是再制造面临的重要技术难题,也是进行再制造加工前需要解决的问题,如果对使用后的零件不经寿命预测而轻易报废,就会造成巨大浪费;不经过寿命预测而将已无剩余疲劳寿命的零件再装机使用,会存在安全隐患。目前剩余疲劳寿命的预测计算过程较为复杂,与产品实际疲劳寿命存在偏差,实际操作性不强,本文提出基于后驱动台架试验、道路试验的桥壳剩余疲劳寿命预测方法。

再制造;剩余疲劳寿命;后驱动桥;台架试验;道路试验;预测方法

10.16638/j.cnki.1671-7988.2015.09.044

CLC NO.: U467.4 Document Code: A Article ID: 1671-7988(2015)09-135-03

引言

基于后驱动台架试验、道路试验对桥壳剩余疲劳寿命预测方法,其理论依据为:根据Miner线性疲劳累积损伤理论,在试样受载过程中,每一载荷循环都损耗试样一定的有效寿命分量,各循环应力产生的所有损伤分量相加为1时,试样就发生破坏。因此后驱动桥壳无论在正常使用、道路试验、台架试验情况下,其累计疲劳寿命为一个定值。预测方法:选取同批次、同一制造水平、同型号的后驱动桥壳,抽取5台套进行台架试验、3台套装车进行道路试验,得出桥壳台架试验寿命及道路试验里程,再对完成道路试验后驱动桥桥壳进行台架试验,得出其台架剩余疲劳寿命,以台架剩余疲劳寿命反推剩余道路试验寿命(台架试验寿命减去台架剩余寿命所得数值即为本次道路试验所消耗的台架疲劳寿命),再以剩余道路试验寿命乘以其各种路面强化系数得到后驱动桥桥壳剩余疲劳寿命,并判定其能否满足下一个服役周期要求。具体预测方法流程如图1所示。

1、后驱动桥桥壳台架试验

本次试验样件为某公司生产的某型号后驱动桥桥壳总成,样本容量8台套,随即抽取5台套进行该台架试验。其试验参数是根据该后驱动桥总成所配车型而定,并按QC/T533-1999《汽车驱动桥台架试验方法》进行试验、按QC/T 534-1999《汽车驱动桥台架试验评价指标》进行评价。

(1)试验目的

检查后驱动桥桥壳垂直弯曲疲劳寿命。

(2)试验设备

巨一自动化装备有限公司生产的后桥壳总成疲劳强度试验台,型号:ZDH-QK-PL,设备编号:ZDH-07001-SYT01,准确度:±1%。

(3)试验条件

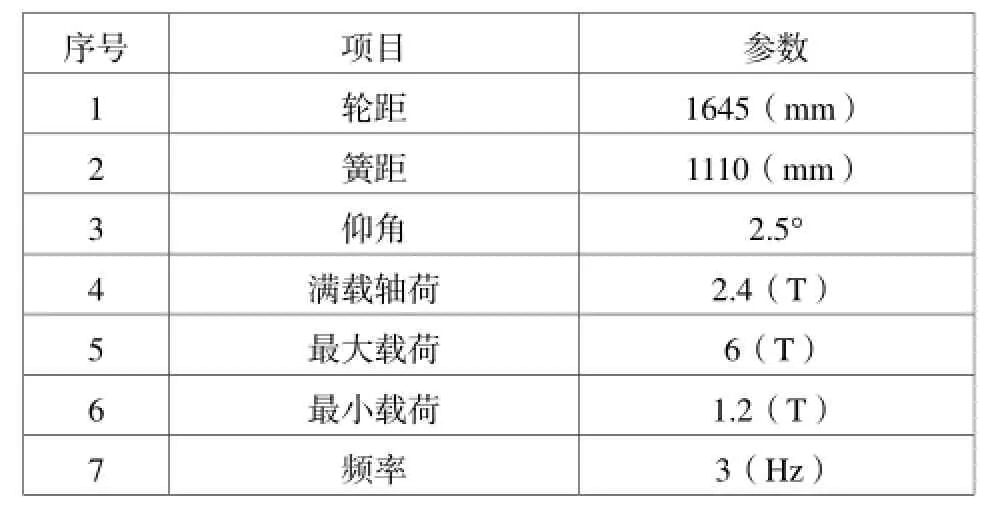

后驱动桥壳总成关键外部联接参数及加载参数见表1。

表1 后驱动桥壳总成关键外部联接参数及加载参数

(5)数据处理

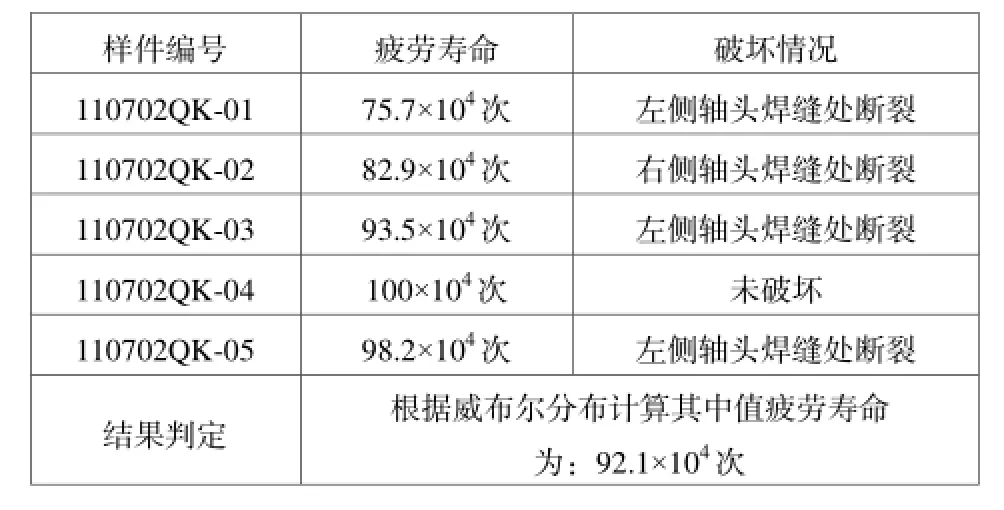

后驱动桥壳总成垂直弯曲疲劳寿命遵循对数正态分布(或威布尔分布),取其中值疲劳寿命。

(6)试验结果

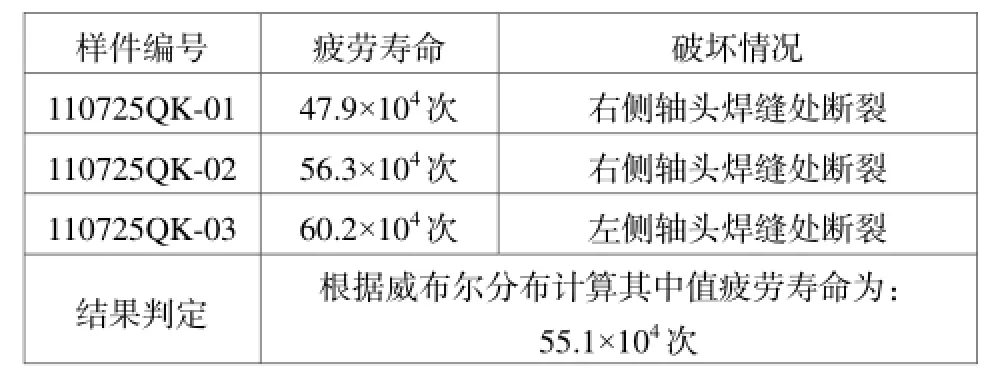

具体试验结果见表2。

表1 后驱动桥壳总成试验结果

2、后驱动桥道路试验

(1)试验目的

通过道路试验来考核某型号后桥总成的可靠性以及制动器的制动性能是否达到设计任务书及国家有关标准的规定,通过道路试验来检验后桥及相关联件在运动中是否与车身干涉。

(2)试验依据

《某车型设计任务书》、《中国定远汽车实验场汽车产品定性可靠性实验规程》。

(3)试验条件

①样车验收

完整的样车三台,试验部应该根据样车装配调整技术条件及GB7258-2004。

《机动车运行安全技术条件》的有关规定,检查车辆装配、调整状态的完整性。

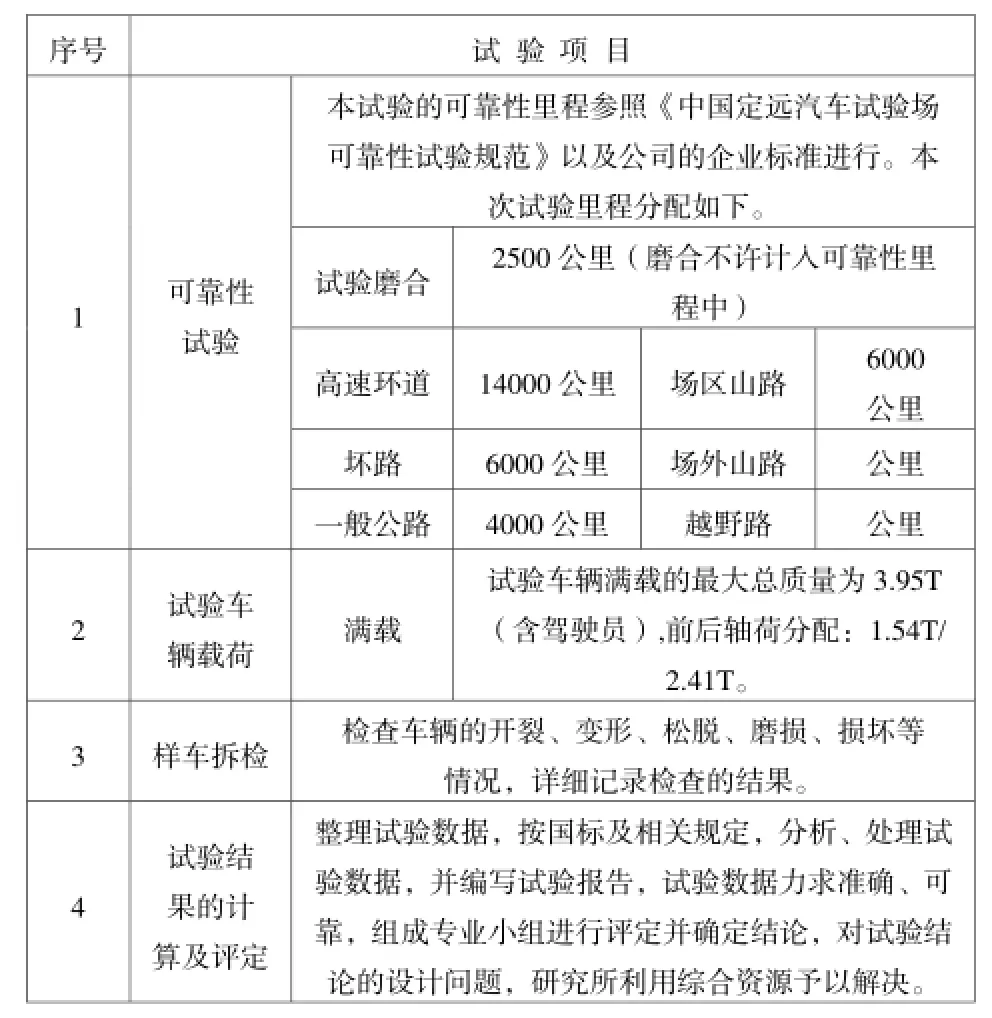

表2 试验内容

②气象条件

天气无雨(雪)无雾,相对湿度不超过85%;环境温度35℃以下。

③试验地点

中国定远试验场。

(4)试验内容

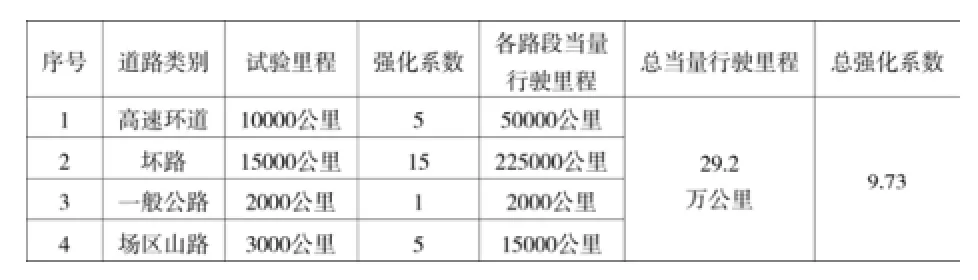

具体试验内容见表3。

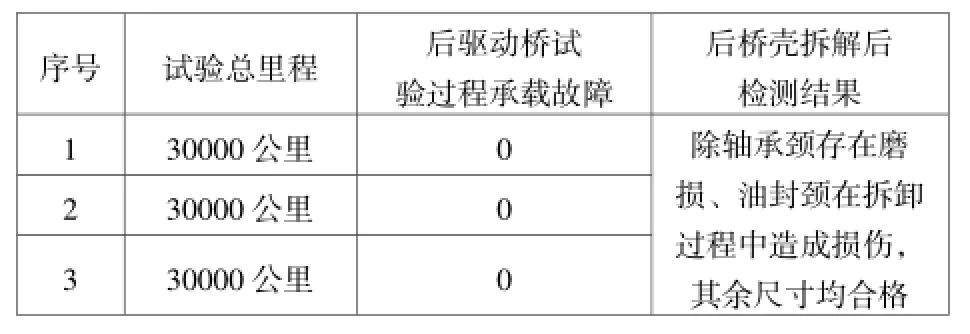

(5)试验结果

整车按试验大纲完成3万公里道路试验,试验过程中后驱动桥总成未出现承载性能故障。通过对完成道路试验拆解、检测,判定该桥壳未出现变形、裂纹等影响承载性能缺陷,可以进行台架剩余疲劳寿命试验。具体结果见表4。

表3 道路试验试验结果

整车完成3万公里道路试验,转换成汽车普通道路当量行驶里程计算见表5。

表4 道路试验转化为当量行驶里程结果

3、完成道路试验的后驱动桥壳台架试验

本次试验样件为完成3万公里道路试验、拆解检测合格的3台后驱动桥桥壳总成进行该台架试验。其试验参数与前文所述5台进行后驱动桥壳总成垂直疲劳台架试验相同,试验设备、试验方法、试验地点均相同。

(1)试验目的

检查完成3万公里道路试验后的后驱动桥桥壳台架剩余垂直弯曲疲劳寿命。

(2)试验结果

表5 后驱动桥桥壳台架剩余垂直弯曲疲劳寿命结果

4、后驱动桥桥壳剩余疲劳寿命预测

初始台架中值疲劳寿命:92.1×104次

剩余台架中值疲劳寿命:55.1×104次

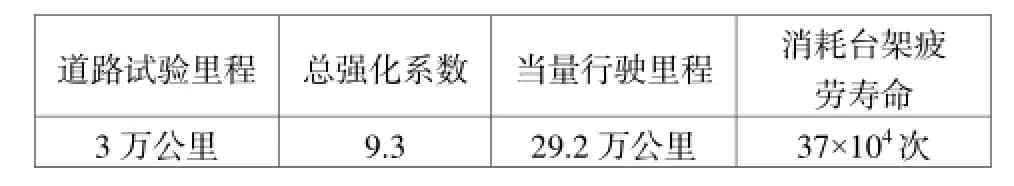

消耗台架中值疲劳寿命:92.1×104-55.1×104=37×104次道路试验里程:3万公里

道路试验总强化系数:9.3

道路试验当量行驶里程:29.2万公里

通过以上数据可以得出道路试验里程、总强化系数、当量行驶里程、消耗台架疲劳寿命对应关系,见表7。

表6 路试验里程、总强化系数、当量行驶里程、消耗台架疲劳寿命对应关系

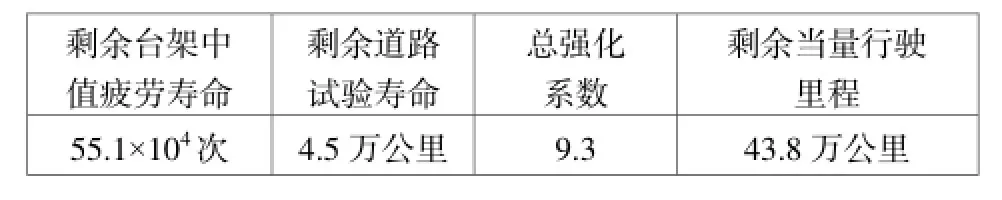

根据表7中对应关系,可以计算出后驱动桥桥壳剩余疲劳寿命,见表8。

表7 后驱动桥桥壳剩余疲劳寿命

通过表8可知,该型号后驱动桥桥壳总成剩余道路试验寿命4.5万公里、剩余当量行驶里程43.8万公里均大于整车可靠性试验要求的道路试验寿命3万公里、剩余当量行驶里程29.2万公里要求,因此,该后驱动桥桥壳总成退役后能够满足下一个生命周期需求,经过再制造修复后可以继续使用。

5、结论

通过对某公司同型号、同批次后驱动桥壳分别进行台架疲劳试验、整车道路试验、完成道路试验后的后驱动桥壳台架疲劳试验,建立台架疲劳试验寿命、整车道路试验里程、整车当量行驶里程之间的关系,通过该关系对退役后驱动桥壳进行剩余寿命预测。该方法是通过台架疲劳试验、整车道路试验,数据、结论均比较可靠,但由于整车正常使用至30万公里需耗费时间较长,目前没有对退役后驱动桥桥壳进行整车使用的跟踪验证。本文仅对某一种型号后驱动桥在其特定车型配置下进行试验、研究,其试验结果不能直接使用于其他系列产品,需要进行不同型号产品进行该类试验,才能建立全系列产品在特定车型配置下的疲劳寿命对应关系,形成数据库。

[1] 张国庆,荆学东.产品可再制造性评价方法与模型[J].上海交通大学学报,2005,39(09):1431-1436.

[2] 张安哥,朱成九,陈梦成.疲劳、断裂与损伤[M].成都:西南交通大学出版社,2006.

[3] 秦晔.废旧汽车退役曲轴剩余疲劳寿命测评技术研究-48MnV 钢疲劳损伤的磁记忆表征[D].上海:上海交通大学,2006.

[4] J.Sehijve,Fatigue of Structures and Materials in the 20th Century and the State of The Art[J].International Journal ofFatigue,2003 (25):679-702.

[5] 董月香,高增梁.疲劳寿命预测方法综述[J].大型铸锻件,2006 (03): 39-42.

[6] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

Prediction method of the rear drive axle housing residual fatigue life

Jiao Dongfeng1,2, Pan Xiuqin3

( 1. Hefei AAM automobile driveline&chassis transmission and Chassis Systems Co., Ltd., Anhui Hefei 230000; 2. Hefei University of Technology, Anhui Hefei 230000; 3.Anhui Sanlian University, Anhui Hefei 230000 )

The prediction methods of remaining fatigue life are of great significance to remanufacture. Whether the remanufacturing object’s residual life can satisfy the needs of the next life cycle is a technical problem in remanufacture industry, also it is a problem needs to be overcame before reproduction. Generally speaking, do not predict the life of used object would lead to scrap and this will cause wasting of resource; similarly, using reproduced object, which has been of no residual life, without forecasting the life before would take safety risks. While at present time the prediction process of residual fatigue life is so complicated that there usually exists deviation between prediction and reality and lacks of practical operation. This essay presents the prediction methods of remaining fatigue life for axle housing which based on the rear drive experiment and explores the effects of road test.

remanufacturing; rear driving axle; residual fatigue life; rear bench test; road test; prediction method

U467.4

A

1671-7988(2015)09-135-03

焦东风,就职于合肥美桥汽车传动及底盘系统有限公司。