应用有限元方法指导轻型载货车悬架支架结构优化

2015-10-15方亮徐论意

方亮,徐论意

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

应用有限元方法指导轻型载货车悬架支架结构优化

方亮,徐论意

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

针对悬架支架在试验中所出现的问题,应用有限元软件建立悬架支架的计算模型,并在有限元模型的计算结果下指导悬架支架的结构改进,降低了支架应力,提高了支架的使用寿命。

有限元;轻型载货车;悬架支架

10.16638/j.cnki.1671-7988.2015.09.030

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2015)09-87-03

引言

悬架支架是整车承载系的重要部件,是用于弹性元件钢板弹簧与车架的连接。本文结合悬架支架在试验中出现的故障,运用有限元方法对支架断裂故障及改进措施进行了分析,改善措施实施后,悬架支架在试验中的寿命有大幅提高。

1、悬架支架断裂原因的分析

1.1悬架支架断裂故障的描述

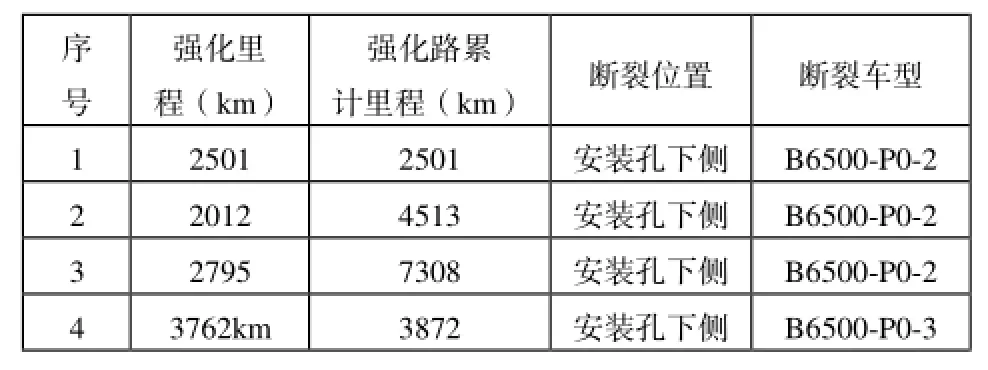

某轻型载货汽车悬架支架,所匹配的车型 GVW 为 4845kg,试验中反馈该悬架支架在行驶里程3762km以内的强化路,在安装孔处频繁出现裂纹,如图1和表1所示。

表1 悬架支架可靠性试验断裂统计

1.2悬架支架断裂原因分析

建立整车的受力模型,分别计算悬架竖直向、横向、纵向的受力情况。整车受力简图与悬架系统单侧三个方向的受力简图分别如图2、图3、图4、图5所示。

由上图所示,推倒出以下公式:

F1=n1×(Wf-Gf)/2 (1)

式中 F1——前轴悬架系统单侧竖直向受力

n1——整车竖直向负荷系数取2.5

Wf——前轴荷

Gf——前轴簧下质量

Rf0=Wf/2+n2×W×h/(tf+a/b×tr) (2)

式中 Rf0——整车转向时单侧最大轮荷

W——总重量

h——重心高度

tf——前轮距

tr——后轮距

a——质心距前轮距离

b——质心距后轮距离

n2——横向负荷系数取0.5

Ff3=n×Rf0 (3)

式中 Ff3——悬架系统单侧横向受力

Rf=Wf/2+(μ×W×h)/S×1/2 (4)

式中 Rf——制动时单侧最大轮荷

μ——整车纵向方向负荷0.8系数

S——轴距该车为3308

Ff4=μ×Rf (5)

式中 Ff4——悬架系统单侧纵向受力

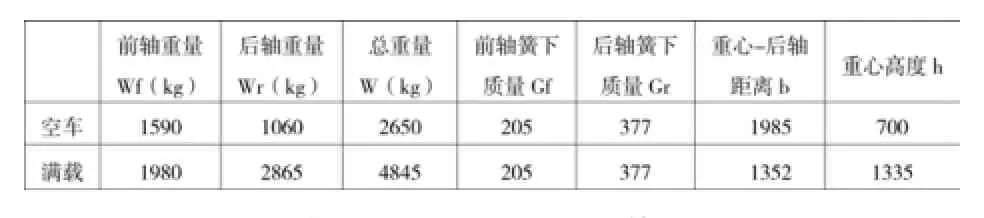

式中整车实际质量及尺寸参数如表2所示,计算值见表3。

表2 整车实际质量及尺寸参数

表3 悬架支架受力计算值

结合以上受力分析情况,按如下原则建立如下悬架支架的有限元模型[1,2]:

(1)按其试验满载质量来计算悬架支架所承受的竖直向、横向和纵向。

(2)在悬架支架安装孔处约束六个自由度。

(3)采用实体单元 HEX8划分网格,单元尺寸控制在3mm~5mm。

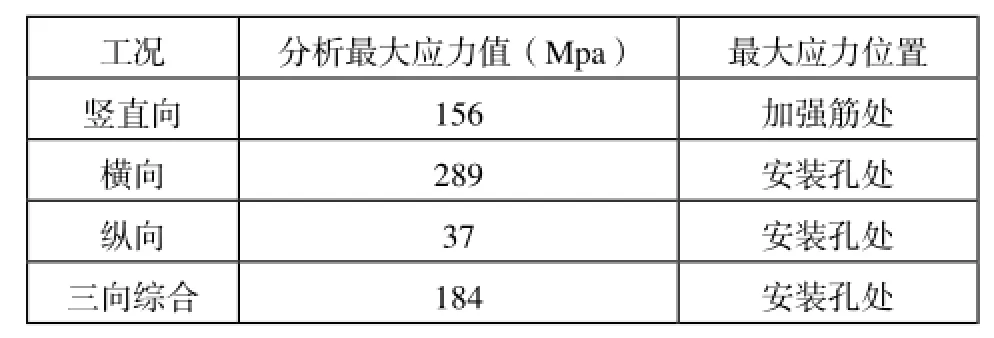

悬架支架有限元计算结果见图7、表4:

表4 悬架支架应力最大值及分布位置

悬架支架的材料为QT450-10,屈服强度为310MPa,由此可以判定受横向力工况时安装孔处应力最大,可以判断为主要断裂原因。

2、改善措施及分析

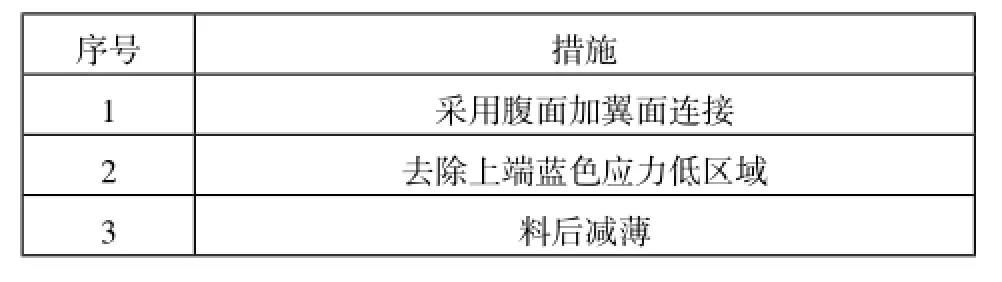

针对悬架支架产生故障的原因,悬架支架的强度不能满足实际载荷情况而引起的,所以制定了如下措施,并进行了有限元分析,分析结果见图8、表5。

表5 悬架支架的改善措施

表6 整改措施对比表

从分析结果来看,通过连接结构优化,最大应力位置转移至翼面安装孔处,应力下降约52%,改善效果明显,同时重量由原来1.3kg,降至1kg,降重23%,安全率由原1.1提升至2.2。

3、改善措施的试验验证

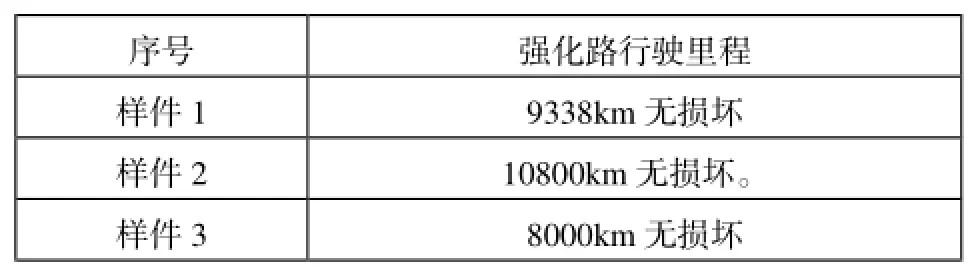

改善措施确定后,选取了故障发生样车上更换优化样件,载荷状况相同,进行整改样件的验证,改善结果如下表所示:

表7 改善措施效果表

由此可见,改善效果明显,悬架支架的验证里程均有很大的提高。

4、结论

首先,应用有限元方法指导悬架支架结构优化针对性较强,无须验证多种方案,节省了试验时间,缩短了改进验证周期。

其次,我们在改进时可以通过结构优化降低应力,而不是一味增加材料厚度或者提高材质来提高安全率。

最后,可以模拟分析多系列车型支架,进行安全率比对,对设计冗余支架进行降重优化。

[1] 王霄锋.汽车车轮结构强度分析[J] .机械强度,2002,24(01).

[2] 张立新.ANSYS 7.0 基础教程[M] . 北京:机械工业出版社,004 (03).

[3] 石亦平.ABAQUS有限元分析示例详解[M] .北京:机械工业出版社,2006.

[4] 王望予.汽车设计[M].北京:机械工业出版社,2004.

The Structural Improvement of Light Truck suspension Bracket using FEA

Fang Liang, Xu Lunyi

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

In order to solve the problems of light truck suspension bracket, the model of suspension bracket is established using FEA software, According to FEA calculation results, modified the bracket structure, these modifications reduced the high stress in the bracket, therefore improved the using life of it.

FEA; Light Truck; Suspension Bracket

U467.3

A

1671-7988(2015)09-87-03

方亮,就职于安徽江淮汽车股份有限公司。