重型载货车车轮失效分析及设计优化

2015-10-15马生平王静温娟刘晓敏申国伟

马生平,王静,温娟,刘晓敏,申国伟

(陕西重型汽车有限公司,陕西 西安 710200)

重型载货车车轮失效分析及设计优化

马生平,王静,温娟,刘晓敏,申国伟

(陕西重型汽车有限公司,陕西 西安 710200)

车轮是重型载货车的重要承载部件,其性能直接影响整车的安全性、可靠性、平顺性等,文章通过对某公司车轮故障模式进行列举,对故障原因进行分析并给出了解决方案,部分方案已得到了市场验证,有效提升了车轮的可靠性。

车轮;轮辐;散热孔;开裂

10.16638/j.cnki.1671-7988.2015.09.010

CLC NO.: U463.3 Document Code: A Article ID: 1671-7988(2015)09-26-03

引言

由于现阶段重型车运输市场还不规范,超载现象还很普遍,尤其是工程车辆超载严重。某公司重型车用8.5-20、22.5 ×9.0车轮故障率较高,严重影响用户的使用,售后索赔较大,造成较大的经济损失,如图1所示。本文主要从车轮故障形式进行统计分析,结合CAE分析,对车轮轮辐散热孔开裂的故障提出了优化方案。

1、车轮故障模式分析

车轮主要由轮辋、轮辐组成(有的车轮还焊接挡圈),轮辐上有散热孔和螺栓孔,如图2所示。通过对售后故障件的统计发现:车轮故障模式有轮辐散热孔裂纹(如图 3、图 4所示)、螺栓孔开裂(如图5)、焊缝开裂(如图6)等,据统计车轮故障中主要以散热孔开裂为主,8.5-20车轮故障率占比见表1。

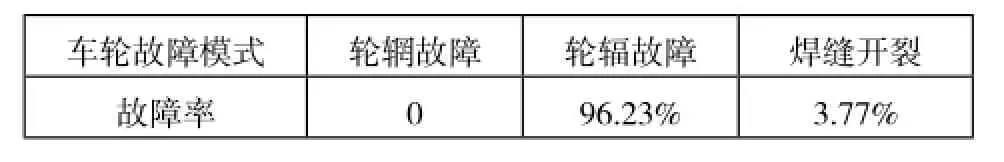

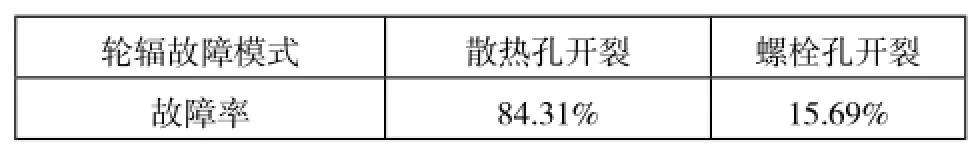

表1 某公司8.5-20车轮优化前一年故障率统计

表2 某公司8.5-20轮辐优化前一年故障率统计

由表1、表2的数据可以看出,车轮故障中我们主要解决轮辐的故障,而轮辐故障中我们重点解决散热孔开裂的故障。

1.1车轮强度分析

我们应用CAE对优化前的车轮进行结构强度、疲劳强度的分析。CAE分析:前处理工具采用HyperMesh,求解器采用Radioss、FEMFAT,后处理工具采用HyperView。

建模和载荷加载方法见图7,工况是在一规定距离处(力臂选取1000mm)施加一平行于车轮安装面的力 F,分析约束如图8所示:按照国标GB/T 5909-2009试验台架中对车轮的约束方法,对车轮一端处节点进行全约束。

按公式确定弯矩:M=(μR + d)FvS,

式中:

μ——轮胎和路面间设定的摩擦系数:取0.7;

R——最大轮胎的静态负载半径(mm):8.5-20车轮 R取516,22.5×9.0车轮R取500;

d——车轮偏距(mm):8.5-20车轮d取175,22.5×9.0车轮d 取172;

Fv——车轮额定负荷(N):8.5-20车轮Fv取40000,22.5 ×9.0车轮Fv 取37500;

S——强化试验系数:S取1.1。

1.1.1静强度工况

静强度工况我们在分析时 F按照垂向 3.5g冲击工况加载, 8.5-20车轮负载取140000N,计算得:M=82575N·m,由于力臂为1000mm,所以F=82575N; 22.5×9.0车轮负载取131250N,计算得:M=75364N·m,F=75364N。

分析结果:8.5-20车轮最大应力出现在散热孔处,如图9所示,最大应力值为294.2MPa,安全系数为1.27;22.5× 9.0车轮最大应力也出现在散热孔处,如图10所示,最大应力值为403.3Mpa,安全系数为0.93。

1.1.2弯曲疲劳工况

弯曲疲劳工况我们在分析时 F是按照车轮额定负荷加载,8.5-20车轮负载取 40000N,计算得:M=23593N·m,F=23593N;22.5×9.0车轮负载取 37500N,计算得:M=21533N·m,F=21533N。

分析结果:8.5-20车轮优化前最小疲劳次数出现在散热孔上,如图11所示,最小疲劳次数为2.6E+13,22.5×9.0车轮优化前最小疲劳次数也出现在散热孔上,如图12所示,最小疲劳次数为9.9E+08。

2、优化方案

CAE的分析结果和我们分析的故障模式是一致的,故障主要出现在轮辐散热孔上,尤其是22.5×9.0车轮轮辐散热孔处的最大应力值达到了403.3MPa,必须进行设计优化。因此我们主要对轮辐材料、轮辐厚度、散热孔结构尺寸、加工工艺几个方面进行了优化,优化后的方案我们同样进行了CAE分析,具体如下。

2.1材料改进

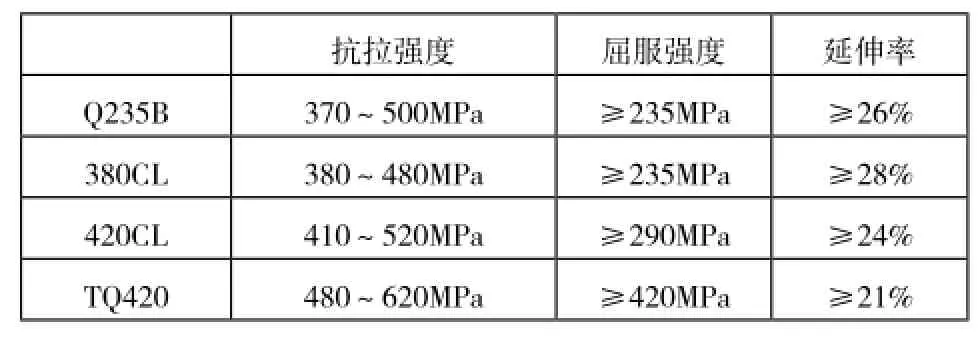

8.5-20车轮和22.5×9.0车轮轮辐最初材料为Q235B,我们分别对380CL、420CL、TQ420几种材料进行了对比及分析,最终选用材料TQ420。材料性能如表3:

表3

2.2轮辐加强

车轮轮辐厚度最早的设计均是12mm,随着重型车的超载,特别是工程自卸车的超载,这一厚度已不能满足车轮的承载,因此我们将其加强到了14mm,通过CAE分析可以看出,这一改进可以有效降低轮辐的工作应力。

2.3散热孔结构尺寸优化

通过有限元分析车轮的受力,在不影响车轮散热的情况下对散热孔的位置、大小进行调整可以改善车轮散热孔的应力分布,增强车轮的抗疲劳性。8.5-20车轮散热孔结构如图13,尺寸长短由60×35改为53×42。如图14,将22.5×9.0车轮散热孔由Φ70调整为75×60,将散热孔整体下移5mm,这样受力点部位由53.25mm加高至58.25mm,再适当加厚该受力点厚度,如图15所示,由原来的10.2mm改为11.6mm,6.8mm改为7.4mm,从分析结果来看优化是有效的。

2.4散热孔挤压圆角

散热孔周边没有进行倒角,有毛刺,如图16所示,存在应力集中现象,容易形成疲劳源,如图17所示。因此,我们对两种车轮的散热孔内、外边增加R2圆角,要求挤压成型,如图18所示,这样可以有效提升车轮散热孔处的疲劳寿命。

2.5优化后CAE分析结果

分析工况与优化前一样,分析结果如下:

静强度工况:8.5-20车轮优化后最大应力还是出现在散热孔处,如图19,应力值为246.3MPa,安全系数为1.95;22.5×9.0车轮优化后最大应力也还是出现在散热孔处,如图20,应力值为350.7MPa,安全系数为1.37。

分析结果:8.5-20车轮优化后最小疲劳次数还是出现在散热孔上,如图21所示,最小疲劳次数为1.6E+15,22.5× 9.0车轮优化后最小疲劳次数也还是出现在散热孔上,如图22所示,最小疲劳次数为8.8E+11。

3、结论

通过对车轮故障模式的统计,并结合CAE分析,我们对车轮轮辐材料、轮辐厚度、散热孔结构尺寸、加工工艺几个方面进行了设计优化。由CAE分析可以看出,优化后车轮辐板散热孔处应力值明显降低,散热孔疲劳寿命数有了显著提升。8.5-20车轮轮辐材料、轮辐厚度、散热孔尺寸和挤压圆角已得到了验证,故障率由之前的0.9%降低到了0.6%,22.5 ×9.0车轮散热孔的设计优化正在验证中。

[1] GB/T 5909-2009《商用车辆车轮性能要求和试验方法》.

[2] 欧笛声.汽车钢圈轮辐裂纹成因分析及优化设计[J].机械设计与制造,2015(04).

[3] 焦鹏飞.某载重货车钢制车轮轮辐断裂失效分析[J].装备制造技术,2013(09).

Failure Investigation and Improvement of Heavy-Duty TruckWheel

Ma Shengping, Wang Jing, Wen Juan, Liu Xiaomin, Shen Guowei

(Shaanxi Heavy-Duty Automobile Co., Ltd., Shaanxi Xi’an 710200)

Wheel is the important load bearing part of heavy-duty truck, it affects the safety、reliability,smooth-going performance of the vehicle directly. In this paper, we illustrate a wheel failure mode of one company, analyse the failure reason and give a solution, part of the solution have been verified by market, the solution improved the reliability of the wheel prominently.

wheel; spoke; heat eliminationhole; crazing

U463.3

A

1671-7988(2015)09-26-03

马生平,就职于陕西重型汽车有限公司汽车工程研究院,主要负责汽车底盘系统的设计工作。