物理预处理技术对竹浆粕溶解与纺丝性能影响的研究

2015-10-14刘晓玲

刘晓玲

(福建宏远集团有限公司, 福建 泉州 362000)

物理预处理技术对竹浆粕溶解与纺丝性能影响的研究

刘晓玲

(福建宏远集团有限公司, 福建 泉州 362000)

文章通过对竹浆粕的溶解与纺丝性能的影响的分析,探讨物理活化预处理技术对提高纤维素溶液的浓度及提高成纤纤维的物理性能的研究。从纤维素/NMMO/H2O溶液的稳态流变性能进行对比研究,结果表明,过高与过低聚合度的竹浆粕均会影响纤维溶液质量。通过扫描电镜、X射线衍射、红外光谱分析对其竹浆粕纤维素预处理前后的结构变化进行表征,表明经物流活化预处理后的竹浆粕溶解性能提高了。

竹浆粕;物理活化预处理技术;溶解度;纺丝性能

由于竹纤维素自身的结构如高结晶度、刚性链、很强的内部氢键阻止NMMO溶剂分子向内部扩散,因此对于一般的纤维素溶液,往往会出现连续相的溶液中存在分散相的纤维素胶体。凝胶粒子的存在对纺丝和成品纤维的质量影响很大[1]。

与粘胶纺丝工艺相比,溶剂法制备再生竹纤维的纺丝难点在于溶液的高粘度和特殊的纺丝方法,纤维成形的机理也不同。在粘胶纤维的纺丝原液制备过程中,纤维素大分子结构中的大量羟基被酯化封堵(形成纤维素黄酸酯),消除了羟基之间的氢键相互作用,因而可以采用湿法纺丝路线;而溶剂法制备再生竹纤维纺丝原液的制备过程中,羟基未被酯化封堵,溶剂一旦析出就偏离了三相体系的溶解区,分子间氢键即时恢复,使大分子之间难以发生滑移,故需在凝固成形前实施流变态高喷头拉伸,使纤维素的超分子结构得以立即固定而不易发生解取向,从而一步得到具有成品丝取向结构的竹纤维。此外,竹纤维是在很短的空气间隙内完成其牵伸过程的,空气隙环境也是其成形的关键技术之一,纺丝溶液的可纺性好坏也与其密切相关。

因此,研究竹纤维素溶解的机理和工艺,开发具有我国自主知识产权、高效无污染溶剂法再生竹纤维短纤,解决溶解过程存在的胶粒等难点,十分必要。

1 试验部分

1.1 试验的仪器

广角X-衍射分析仪,扫描范围为6.00-40.0;、Nicolet Impact400D傅里叶变换红外光谱仪,分辨率4cm-1,扫描范围4000-400cm-1;偏光显微镜,59XA,上海永亨光学仪器制造有限公司生产;转矩流变仪:RHEOCORD SYSTEM40型、强力仪、毛细管粘度计、高温高压釜。

1.2 试验目的与方法

通过对竹纤维素浆粕进行物理预处理以降低纤维素高分子链间的缠结,提高其溶解能力,减少竹纤维素纺丝溶液中的凝胶粒子数量,改善竹浆粕纺丝液的纺丝性能。

物理活化预处理方法:采用高温高压釜作用下,利用热蒸汽和高压的联合作用来削弱纤维素大分子间及分子内的强有力的氢键作用,当突然释放体系的压力时,已渗入纤维素大分子内部的热蒸汽分子以气流的形式从较封闭的原纤间高速瞬间释放出来,蒸汽的膨胀对纤维素原纤间施加一个剪切力,从而使纤维素大分子发生断裂,剥离等。

1.3 竹浆粕的选择

竹浆粕的主要成分是木质素、纤维素和半纤维素等,不同半纤维素含量的原料浆粕其溶解性能不一样,以致成形纤维的结构和性能也存在很大差别。一般来说,要求原料浆粕的杂质(包括半纤维素、木质素等)要少。实验中,选择2种竹浆粕来比较浆粕的溶解和纺丝性能。

2 试验结果

2.1 竹浆粕纤维素含量对溶解和纺丝性能的影响

2.1.1 竹浆粕纤维素含量对纺丝液流动性能的影响

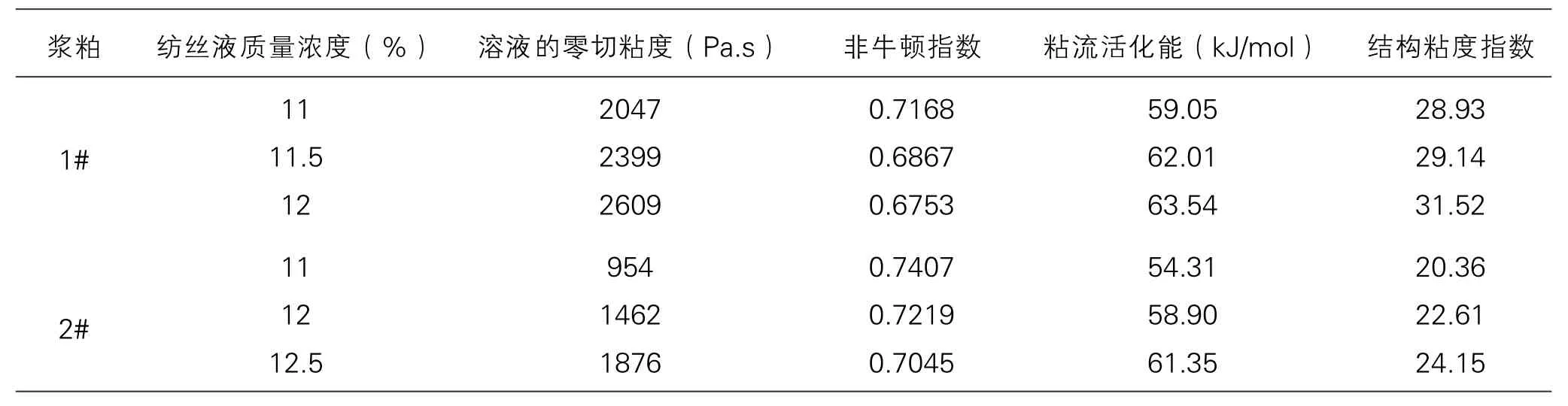

比较表1不同纤维素浆粕纺丝液稳态剪切流动的特征参数可知:

①同样纺丝液浓度下,2#纺丝液比1#纺丝液的零切粘度低的多,但随着纤维素浓度的增大,零切粘度明显增大。

表1 竹浆粕化学成分比较

②2#纺丝液的非牛顿指数比1#纺丝液略大,随着纤维素含量的增加,非牛顿指数减小,所以挤出速率的变动对其纺丝过程的影响较小。

③2#纺丝液的粘流活化能比1#纺丝液较低,随着纤维素含量的增加,粘流活化能增大。

④2#纺丝液比1#纺丝液的结构粘度指数小得多,随着纤维素含量的增加,结构粘度指数增大。所以2#纺丝液的可纺性好,易于纤维成形。

⑤2#纺丝液比1#纺丝液的零切粘度和粘流活化能较低,因此,2#纤维素纺丝液可以在更高的纺丝液浓度下纺丝,既能提高产品纤维的质量,又能提高纤维的生产效率。纤维素含量提高后,纺丝原液的流动性能不好。

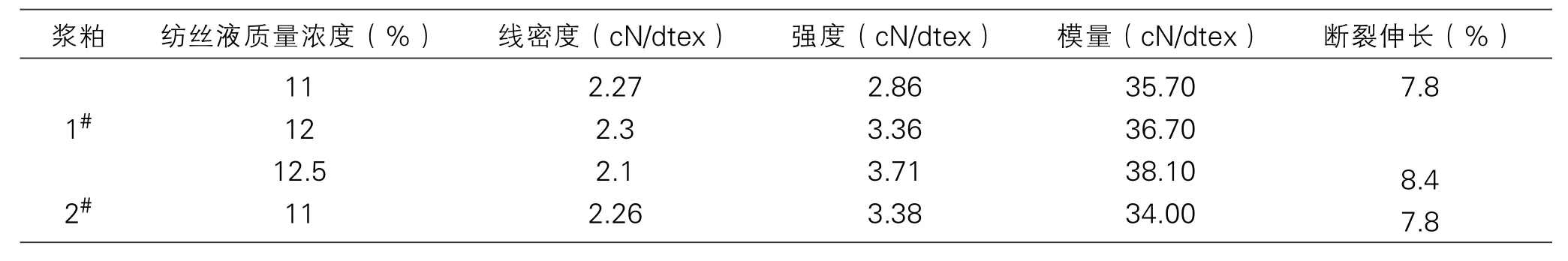

2.1.2 竹浆粕纤维素含量对纺丝成品纤维的力学性能影响

实验表明,在同样纺丝液浓度和纺丝速度下,2#浆粕纺制的纤维比1#浆粕纺制的纤维强度低,因为2#浆粕比1#浆粕平均聚合度低,并且低相对分子质量的半纤维素组分较多。但2#浆粕纺丝液的流动性能较好,能够以更高的纺丝液浓度纺制纤维。随着纺丝液中纤维素浓度的增大,纤维的断裂强度和模量增大,力学性能提高。同时,纺丝液中纤维素浓度的增大,提高纤维的产率。从表2中可以看出, 2#浆粕的纺丝液浓度为12%时与1#浆粕纺丝液浓度为11%时,纤维力学性能差不多。

表2 不同纤维素纺丝液稳态剪切流动性能的比较

表3 不同浆粕纺制的成品纤维的力学性能

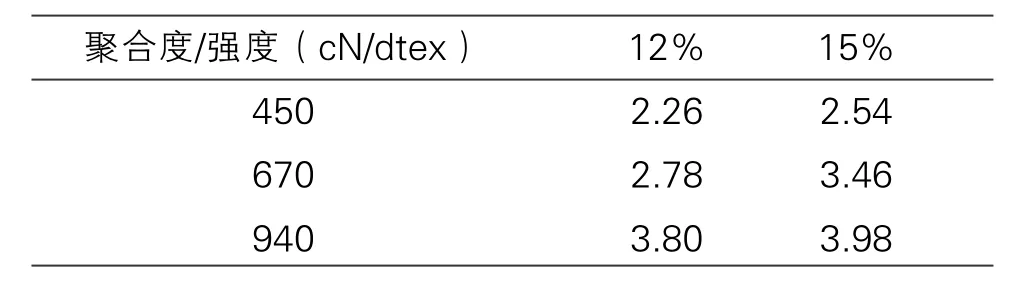

2.2 竹浆粕聚合度对溶解和纺丝性能的影响

浆粕的聚合度对其溶解速度和纤维性能的影响很大[2]。一般认为,低聚合度浆粕虽然在NMMO溶剂中容易溶解,但由于所形成的纤维溶液粘流性差,经纺丝得到的纤维强度太低,达不到纺织纤维的要求。反之,聚合度太高,由于在NMMO溶剂中溶解所需的温度较高,很难完全溶解,而未被溶解的纤维素颗粒残留在纤维素溶液里,过滤时会堵塞滤网,难以实现连续纺丝。溶剂法纤维对强度要求很高,因此对其所用浆粕的聚合度要求也就高。

表4 不同纤维素浆粕制得纤维的强度比较

实验表明,随着纺丝液中的纤维素浆粕聚合度的增大,纤维强度提高,但是过高的纤维素浆粕聚合度会增加纺丝液的粘度及溶解性能的下降。

2.3 预处理对竹纤维素浆粕溶解性能的影响

为了提高纤维素浆粕的溶解性能,采用了物理活化预处理纤维素浆粕的方法,以提高纤维素浆粕的溶解性能。

2.3.1 预处理对纤维素浆粕形态结构的影响

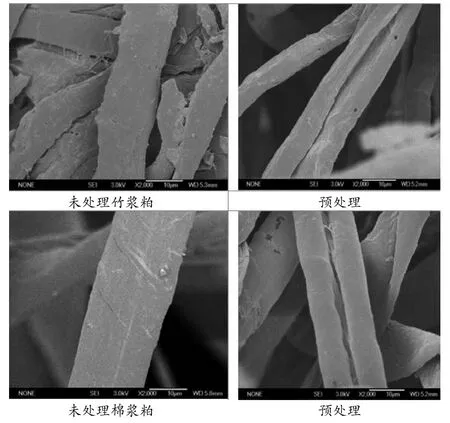

图1为竹浆粕和棉浆粕经物理活化预处理前后的表面形态。从图1中可以看出,未处理的纤维素浆粕表面光滑,无纹坑,原纤密度高,预处理后,原纤变细,有发生分裂的现象。这就说明预处理对纤维素浆粕的形态结构有一定的影响,处理后,浆粕表面的缺陷提高了其比表面积,提高了浆粕的化学反应可及度。

图1 预处理前后纤维素浆粕的表面形态

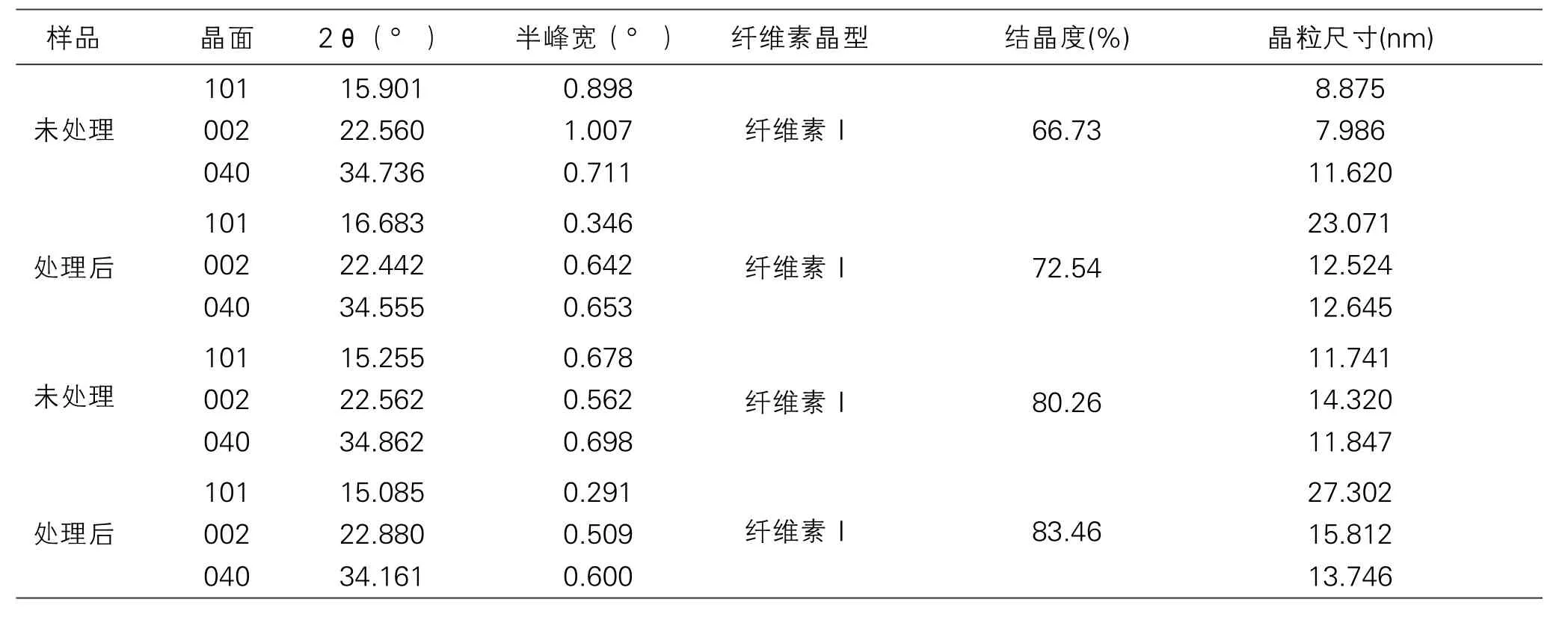

2.3.2 预处理对纤维素浆粕化学组成的影响

纤维素浆粕除含有纤维素外,还含有少量的半纤维素、木质素、果胶质等非纤维素成分[3],这些非纤维素成分的存在使得在制备纺丝原液时溶解困难,甚至造成成纤的缺陷,进而影响纤维的强度。从表5可以看出未处理棉浆粕的纤维素含量为96.63%,木质素含量为0.24%,经预处理后,纤维素的含量提高到98.01%,木质素含量降低到0.20%,降低了16.7个百分比;还可以看出未处理竹浆粕的纤维素含量为93.26%,木质素含量为0.33%,经预处理后,纤维素的含量提高到96.12%,木质素含量降低到0.27%,降低了18.2个百分比。可以认为:在预处理过程中,高压热蒸汽进入纤维素浆粕原料并渗入内部的空隙中,由于水蒸汽和热的联合作用削弱了纤维素与木质素、半纤维素等杂质之间的作用力,使原料中的木质素等杂质软化和部分断裂,低分子物质溶出,而高压蒸汽释放时,已渗入纤维内部的热蒸汽分子以气流的方式从较封闭的孔隙中高速瞬间释放出来,水蒸汽的膨胀对周围细胞壁结构施加了一个剪切力,破坏植物组织内部结构,从而完成木质素、纤维素、半纤维素等组织及糖链的分段分离。实现了原料杂质组分的有效降低,有利于进一步应用[4]。

表5 预处理前后纤维素浆粕化学组成的变化

2.3.3 预处理对纤维素浆粕聚合度的影响

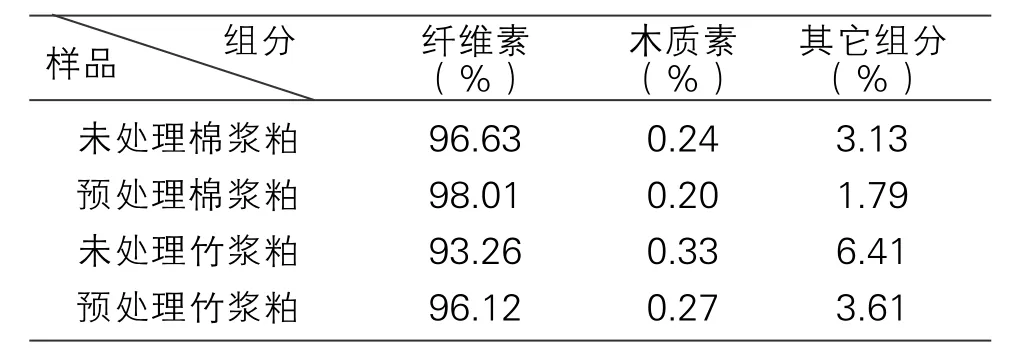

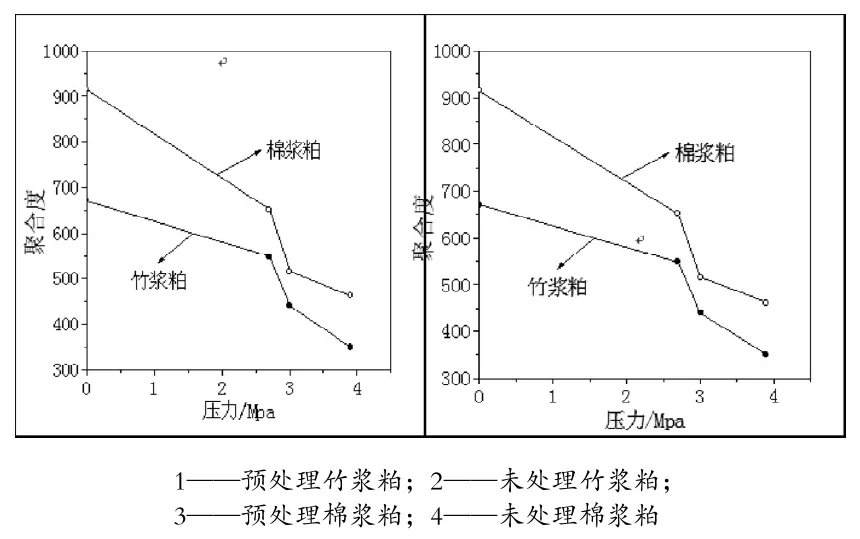

表6反映了预处理压力在2.7 MPa、3.0 MPa和3.9 MPa时,纤维素浆粕的聚合度随处理时间的变化规律。从表6可以看出,竹浆粕及棉浆粕经预处理后,聚合度下降明显。当预处理条件为3.9 MPa,120s时,棉浆粕的聚合度只有未处理的34%,降低了66个百分比;竹浆粕的聚合度只有未处理的49%,降低了51个百分比。

表6 不同预处理压力下处理时间对纤维素浆粕聚合度的影响

图2 预处理条件对纤维素浆粕聚合度的影响

从图2可以看出,棉浆粕和竹浆粕的聚合度随着预处理时间的延长以及预处理压力的增大而降低。这是因为在高温高压釜结构一定的情况下,在高压蒸汽释放时,已渗入纤维素浆粕内部的热蒸汽分子就会以气流的方式从较封闭的空隙中高速瞬间释放出来,纤维素浆粕内部及周围热蒸汽的高速瞬间流动,使浆粕发生一定程度上的机械断裂,表现在纤维素大分子链的断裂,聚合度的降低。同样,随着预处理时间的延长,介质的渗透程度就越好,当高压蒸汽释放时,也会使纤维素浆粕发生大分子链的断裂,聚合度降低。因此,在运用物理活化预处理技术时,要严格控制处理的压力和时间,以免使原料发生比较严重的降解,影响后续的使用。

2.3.4 预处理前后纤维素浆粕的X-衍射谱图分析

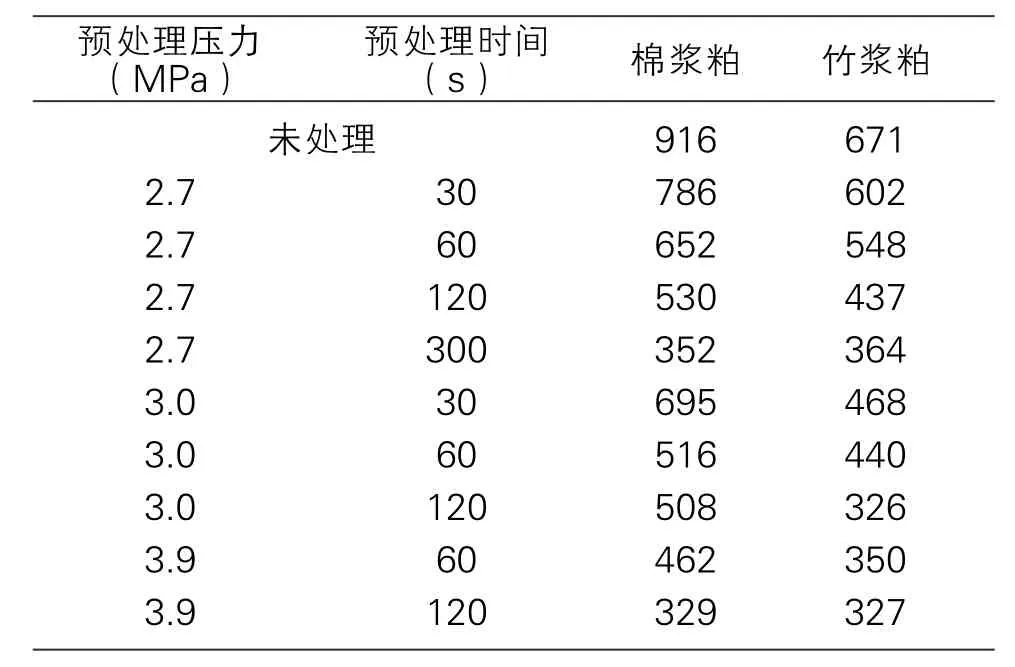

纤维素的晶型主要有纤维素Ⅰ、纤维素Ⅱ、纤维素Ⅲ、纤维素Ⅳ和纤维素Ⅴ等,不同的晶型其结构性能有所区别。从X-衍射谱图不但可以看出纤维素浆粕的晶型,还可以计算其结晶度和晶粒尺寸。采用广角X-衍射分析仪研究棉浆粕、竹浆粕经预处理前后的结晶特性,计算分析样品的结晶度、晶粒尺寸,结果见表7和图3。

从表7及图3可以看出,纤维素浆粕经预处理以后,晶体结构不变,还是属于纤维素Ⅰ晶型,但结晶度及晶粒尺寸提高了。这是因为纤维素大分子是一种带状刚性分子,分子表面平整,加上吡喃式葡萄糖环上的羟基,十分有利于形成氢键,使这种带状、刚性分子链易于聚集在一起形成结晶性的原纤结构,纤维素的稳定态是向有序结构变化;同时,高温高压含水的条件使得分子链断裂,自由羟基的增多和“游离水”的增塑作用使分子链的可动性增加,有利于纤维素结构中交织缠结的结构伸展,变得有序化,体现在结晶度的提高及晶粒尺寸的增大。

表7 预处理前后纤维素浆粕的X-衍射谱图分析结果

图3 预处理前后纤维素浆粕的X-衍射图谱

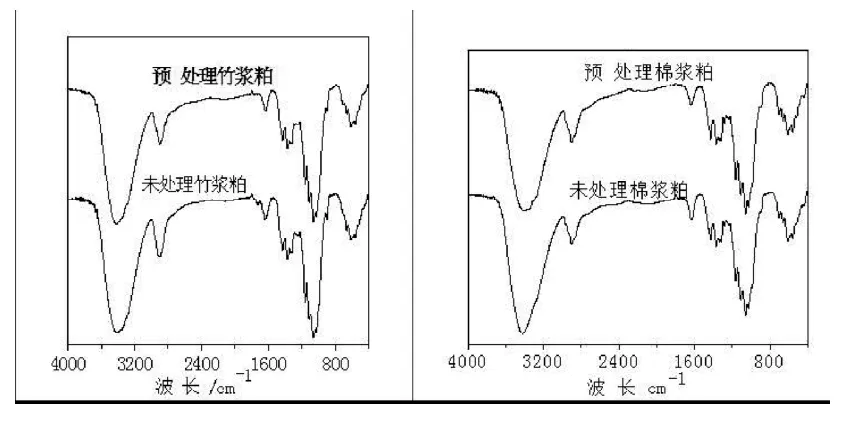

2.3.5 预处理前后纤维素浆粕的红外谱图分析

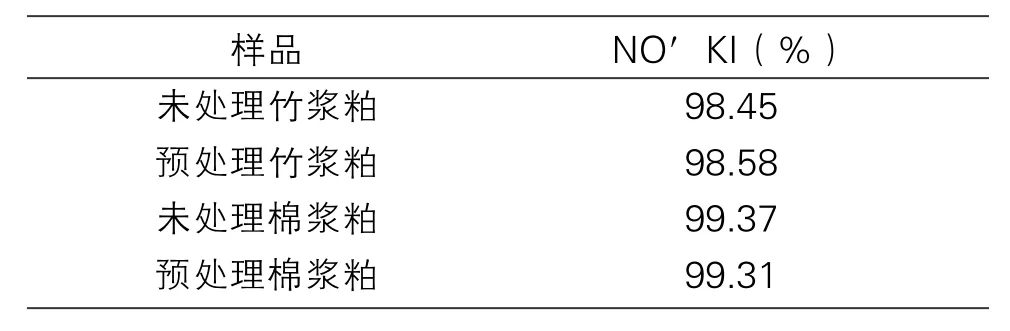

红外光谱是研究高聚物的一个很有效的工具[5],不仅可以鉴定未知聚合物的结构,剖析各种高聚物中添加剂、助剂的含量,定量分析共聚物的组成,而且可以考察聚合物的结构,研究聚合反应;测定聚合物的结晶度、取向度,判别它的立体构型等。从图4可以研究预处理对纤维素浆粕主要化学成分的影响。另外,还可以计算出预处理前后竹浆粕和棉浆粕的结晶度变化情况。

表8 预处理前后纤维素浆粕NO′KI指数的变化

图4 纤维素浆粕经预处理前后的红外谱图

纤维素的红外光谱较为复杂,目前仅用于简单的定性评估。据资料表明[6],在纤维素浆粕的红外光谱中,纤维素纤维在3400cm-1附近的特征吸收峰产生于羟基的伸缩振动;1729cm-1附近的特征吸收峰为半纤维素的特征峰,1646cm-1和1431cm-1的吸收峰为木质素的特征峰。从图4可以看出,纤维素浆粕经预处理后,没有新的化学基团和功能性基团生成,浆粕的主体化学结构没有明显变化。从表8可以看出,红外光谱测得的NO′KI结晶度几乎不变,这就与X-衍射所测得的结晶度结果不一致。这是因为结晶度的概念缺乏严格的物理意义,在结晶聚合物内部晶区和非晶区部分是混杂在一起的,它们之间并不存在明显而且严格的界限。

表9 处理前后纤维素浆粕的溶解情况

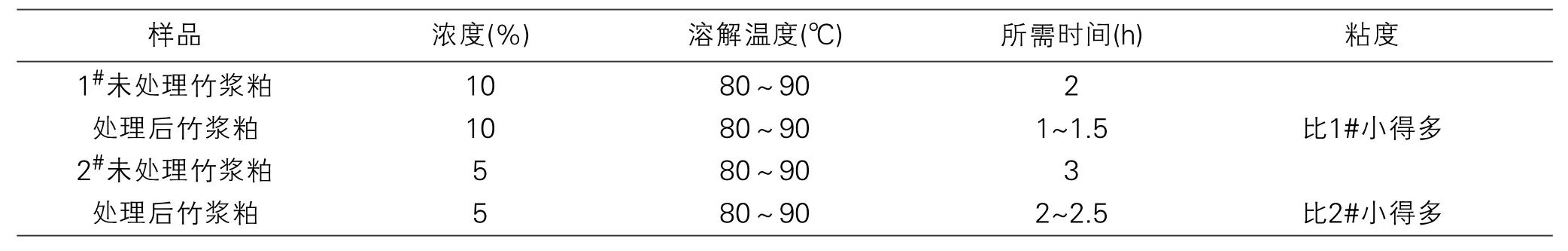

2.3.6 预处理对纤维素浆粕溶解性能的影响

比较预处理前后竹浆粕、棉浆粕在NMMO中的溶解性能。以预处理条件3.0MPa,120s为例来与未处理的竹浆粕、棉浆粕的溶解性能作比较,以研究预处理对纤维素浆粕溶解性能的影响。把纤维素浆粕的溶解温度都定在80~90℃,比较处理前后纤维素浆粕溶解所需的时间及溶液的粘度。

由表9可以看出,经处理后,竹浆粕、棉浆粕更易溶解。聚合物浓度为10%的未处理竹浆粕样品在80~90℃要溶解2h,而经过3.0MPa,120s预处理后,浓度为10%的竹浆粕只需要溶解1~1.5h就可以了,且粘度比未处理竹浆溶液稀的多。同样地,聚合物浓度为5%的棉浆粕样品在80~90℃需要溶解3h,而经过3.0MPa,120s处理后,浓度为5%的棉浆粕只需要溶解2~2.5h就可以了,且粘度比未处理棉浆粕溶液稀的多。这样,可以利用物理活化预处理技术来提高纤维素溶液的浓度以提高成纤纤维的性能。

3 结论

(1)竹浆粕的聚合度对其溶解速度和纤维性能的影响很大。低聚合度的竹浆粕容易溶解,但其溶液粘流性差;聚合度过高竹浆粕难以完全溶解,残留在纤维素溶液中的颗粒,影响纤维溶液质量,难以实现连续纺丝。因此,溶剂法纺丝过程中,对其所用竹浆粕的选择很重要。

(2)通过对物理活化预处理技术的机理研究及其工艺参数的优化,利用物理活化预处理技术来相应提高纤维素溶液的浓度以提高成纤纤维的性能。

[1]臧巳,严桂娣.显微镜法则定维纶纺丝原液中的凝胶粒子[J].合成纤维,1982,(01):82-89.

[2]邵自强,门爽,朱怡超.不同预处理条件下纤维素的结构变化及其在DMAc/LiCl中的溶解[J],应用化工,2006,35(8):586-590.

[3]邵自强,门爽,朱怡超. 不同预处理条件下纤维素的结构变化及其在DMAc/LiCl中的溶解[J],应用化工,2006,35(8):586-590.

[4]孟华, 黄关葆, 汪少朋. 纤维素预处理后的结构及溶液流变性能[J]. 纺织学报, 2008, 29, (7):9-12.

[5]王慧雅. TiO2/PVDF复合膜的制备及表征[J]. 科技信息:科学. 教研. 2012, (33):9-10.

[6]程博闻,汪渊龙,任元林,等. 电子束活化纤维素浆粕的研究[J]. 纺织学报,2006,28:16-20.

TS102.2

A

1007-550X(2015)08-0026-06

10.3969/j.issn.1007-550X.2015.08.002

2015-07-20

刘晓玲(1982-),女,硕士研究生,福建龙岩人,工程师,主要从事纺织材料技术研发工作。