Х射线管材壁厚偏心测量装置

2015-10-14冯义浩等

冯义浩+等

摘 要:介绍了可在管材挤出线上测量管材壁厚的装置。该装置具有1套Х射线成像装置、1套光学外径测量装置和1套旋转机构。其中,Х射线成像装置包含Х射线管和Х射线图像传感器;光学外径测量装置包含可见光源、光学准直器和光学图成像传感器;旋转机构包含伺服系统和齿轮传动装置。整套装置可直接测量管材壁最薄处的厚度和位置,有助于快速定位和纠正管材的偏心问题。

关键词:Х射线图像传感器;光学图像传感器;伺服系统;偏心度

中图分类号:TH878.2 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.19.014

在汽车、化工等很多行业,都要用到橡胶或塑料管材。这些材料可通过以下方法生产:固态的原材料在挤出机的螺杆推送下进入螺筒,在螺筒的热环境中变成黏稠状流体,并在螺杆的挤压作用下,流体从机头出口挤出,形成管材。管材的壁厚可通过调节机头出口的间隙控制。在完成挤出后,管材截面应具有理想的形状,即外圆和内圆的直径应控制在公差范围内,同时,两个圆心应重合。实际上,管材尺寸总会存在公差,外圆与内圆的圆心会存在一定的偏离,即一定存在一定的偏心度。

管壁厚和偏心度是管材生产中很重要的质量参数,需要对这些参数进行测量和监控。为了测定壁厚,可利用Х射线测量的方法。利用Х射线照射管材截面,可得到管材的截面图像,通过分析该图像可得到管材的壁厚。该测量方法的前提是Х射线管和管材的距离保持不变,但在生产中,该距离常发生变化。如图1所示,由于管材的位置改变,导致左边的测量结果壁厚1a、壁厚1b与右图测量结果壁厚2a、壁厚2b不同,进而产生了测量误差。

为了确保管材与射线管的距离发生变化后不影响测量精度,应测得管材的偏心度,可在相互垂直的两个方向上各安装1套此装置。在测量管材位置的同时,可利用管材上4个点的壁厚信息,通过数学运算推导出管材的偏心。因此,应将2套Х射线成像装置安装在相互垂直的2个方向上,比如SIKORA公司的X-RAY 2000系列产品即可采用这种方案,具体如图2所示。但是数学推导出来的偏心度与真实的偏心度仍存在差异。在极端情况下,该差异会超过测量公差的允许范围。此外,该方案的成本比单套Х射线成像方案高1倍。

为了完善上述类型的装置,本装置采用了1套Х射线装置,

并在与Х射线光路平行且靠近的平面上放置了1套光学外径测量装置确保测量距离发生变化后不影响测量精度。此外,通过旋转机构定位和测量管材壁厚最薄处和最厚处,不需要采用数学推导的方式就能直接得到管材壁厚的偏心度,且成本比采用两套Х射线的测量方案低很多。

导致壁厚测量的差异

1 测量装置组成

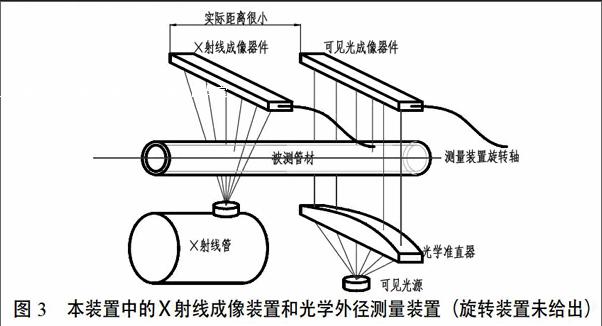

如图3所示,本装置具有1套Х射线成像装置(图3中左侧),该装置包括1个Х射线发射管和1个Х射线图像传感器。采用Х射线照射管材可将管材的截面图像显示在Х射线图像传感器上。为了解决因测量距离改变而影响测量准确度的问题,在与Х射线光路平行且接近重合的平面上放置了1套光学外径测量装置(图3中右侧,近似认为该装置与Х射线测量装置测量管材在同一个截面),其由可见光源(一般为激光二极管)、光学准直器和光学图像器件组成。可见光源发出的光线经过光学准直器后变成平行光,平行光经过管材后会被遮挡一部分,

未被遮挡的部分照射在光学成像器件上会显示管材外径的轮廓图像,该轮廓的尺寸便是管材外径。该装置可测量管材外径,且测量结果不受管材位置的影响。通过测量管材外径值,可标定管壁厚度的测量结果,从而得到管壁厚度的准确值,且该结果与管材位置无关。

为了直接测量管材壁厚偏心的大小,本装置为上述壁厚偏心测量装置安装了1套旋转装置(图3中未给出,仅示意该装置的旋转轴)。该旋转装置可使测量装置在±90°的范围内绕着旋转轴往复旋转。该角度范围可覆盖管材最薄处,从而直接测得管材的偏心度。旋转装置由伺服和齿轮传动系组成。

2 检测原理

图4为Х射线图像传感器上获取壁厚信息的方法和光学外径测量的方法。图4中左侧图像中的横坐标是以像素为单位的位置坐标,纵坐标是Х射线的光强。选择Х射线中的3条特征光线a,b,c分析。其中,光线a与管材外壁相切,光线b与管材内壁相切,光线c通过管材中心,且a,b,c近似平行。未穿过管材的光线直接照射在Х射线图像传感器上,可测得其光强为I0;穿过管材的射线在Х射线图像传感器上测得的光强 I=I0e-μT. (1) 式(1)中:μ为线吸收系数;T为Х射线穿过管材路径的长度。 由此可见,T越大则I越小。在图4中可以看到,光线a的光强对应着管材截面图像中I0开始减小的突变点,其位置坐标为P4.从光线a到光线b之间的光线穿过管材的路径越来越长,光强越来越小,呈现出单调减的趋势。光线b穿过管材的路径为最大值L1,因此,光线b的光强对应着管材截面图像中的最小光强Imin,其位置坐标为P3.从光线b到光线c之间的光线穿过管材的路径越来越短,因此,光强越来越大,呈现出单调增的趋势。光线c穿过管材的路径为L2+L3,其光强介于Imin与I0之间,在图像的中间区域中呈现出一个极大值。光线c左侧的光线及其右侧的光线在图像上呈现出对称的关系,因此,通过相同的方法可找到P2和P1点。图4中的位置坐标P4与P3的差值便是管材右侧的壁厚信息,而位置坐标P2与P1的差值便是管材左侧的壁厚信息。壁厚信息需要乘以系数才能得到真实壁厚,而本装置利用如下公式计算管材右侧的真实壁厚: . (2) 式(2)中:P4-P3和P4-P1分别为管材的壁厚和外径信息;t和D分别为管材的真实壁厚和外径。 外径D是通过图4右侧图像中光学图像传感器测得的P6和P5点的位置得到的,具体公式为: . (3)

式(3)中:p为光学传感器的像素。

因此,可将上述公式变换为如下公式便可得到管材的真实壁厚,该结果与管材到Х射线图像传感器的距离没有关系:

. (4)

对于偏心度这项重要指标,必须通过测量截面的某个角度管壁厚数据才能得到。引入旋转机构后,测量装置旋转到某一角度时,可测量管壁最薄处和最厚处的大小。测得此数据后,经过简单的运算就可直接得到管材壁厚的偏心度。测量装置的转动角度应>± 90°。测量装置位于图5中左侧图像所示的角度时,Х射线图像中得到的壁厚信息分别为P2-P1和P4-P3.测量装置在旋转机构的作用下顺时针旋转,其测得此两处壁厚信息会发生变化,前者会逐渐增大,后者会逐渐减小。当测量腔15顺时针旋转到某个角度时,测量的壁厚信息P2-P1为最大值,而P4-P3为最小值,即在这个角度测量到的为管材9最厚处和最薄处的大小。因此,根据此两值可得到管材的偏心度。相比于采用2套Х射线成像系统的固定式测量装置,本装置测量得到的偏心度结果更为直接和准确。

参考文献

[1]卜详秋,黄靖,闫传新,等.提高橡胶挤出质量措施的研究[J].世界橡胶工业,2000,27(1).

[2]杨福家.原子物理学[M].北京:高等教育出版社,2002.

[3]刘贵民.无损检测技术[M].北京:国防工业出版社,2006.

〔编辑:张思楠〕

X-ray Tube Wall Thickness Eccentricity Measurement Platform

Feng Yihao, Xu Xingjian, Gong Jie, Liu Dajiang

Abstract: This article introduces a platform to measure the wall thickness, eccentricity of rubber tubes on tubing extrusion lines. A platform consists of an X-ray imaging system, an optical outer diameter measuring instrument, and a turning mechanism. The X-ray imaging system comprises an X-ray tube and an X-ray image detector; the optical outer diameter measuring system comprises a visible light source, a collimator, and an image sensor; and the turning mechanism is composed of a servo system and a spur gear drive. This platform can be used to directly measure the location and thickness of the thinnest position of a tube, thus facilitates locating and correcting pipe eccentricity.

Key words: X-ray image sensor; optical image sensor; servo system; eccentricity

文章编号:2095-6835(2015)19-0016-02