利用镍铁渣生产蒸压砖的可行性分析

2015-10-12李忠文曹德生

李忠文 刘 冬 曹德生 尹 星

河南建筑材料研究设计院有限责任公司(450002)

利用镍铁渣生产蒸压砖的可行性分析

李忠文刘冬曹德生尹星

河南建筑材料研究设计院有限责任公司(450002)

这里介绍了国内镍铁渣利用的必要性和现状,提出了利用镍铁渣制蒸压砖的技术路线和方案,利用镍铁渣生产蒸压砖具有良好的经济效益和环境效益,也具有一定的推广意义。

镍铁渣;蒸压砖;资源综合利用

1 必要性分析

近年来,随着红土矿火法冶炼镍铁合金规模逐步扩大,红土镍矿冶炼镍铁废渣(简称镍铁渣)的排放量逐渐增多。2014年我国全年镍铁合金产量达50 万t(含镍量),伴随产生的固体废渣有4 000万t,超过铜渣、锰渣等冶金渣的排放总量,约占冶金渣总排放量的20%。与其他冶金渣相比,镍铁渣有价金属回收价值低,排渣量大,已逐步成为冶金废渣处理的一大难题。大量镍铁渣的堆存,不仅占用土地、污染环境,还给镍铁冶炼的可持续发展带来严峻挑战。国内镍铁冶炼产业的大规模发展集中于近几年,生产企业大多为民营企业,投入的科研力量不足,镍铁渣的综合利用研究在国内还没有得到足够的重视,因此,有必要进行科学系统的综合利用研究,探寻大批量、无害化镍铁渣处理方案,以促进镍铁行业的可持续发展。

2 原料性能分析

2.1镍铁渣性能分析

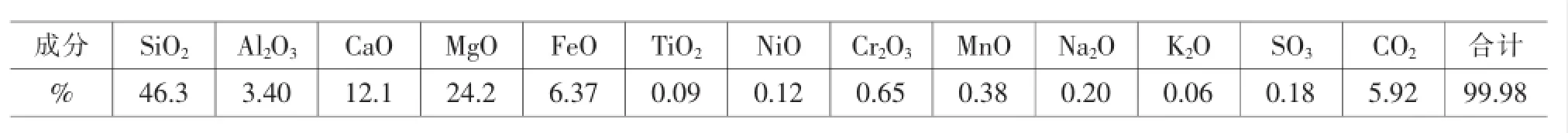

目前,国内镍铁渣绝大多数是腐殖土型的红土矿在电炉还原熔炼镍铁的工艺过程中产生的,不同厂家产生镍铁冶炼渣的组成基本相同。国内某镍铁生产企业镍铁渣成分见表1。

经SEM、MLA、XRD等检测表明,镍铁渣物相组成以玻璃相为主,含有极少量结晶相,主要有假硅灰石、七铝酸十二钙、氧化钙、钙镁橄榄石以及Y型沸石等,镍铁渣具有较高的反应活性。国内多家镍铁企业镍铁渣的放射性检测结果Ira≤0.28,Ir≤0.57,均符合国家标准GB 6566-2010《建筑材料放射性核素限量标准》,可用于生产墙体材料。

2.2辅助原料

参考蒸压灰砂砖、粉煤灰蒸压砖生产经验,辅助原料采用粉煤灰、电石渣(或生石灰)、脱硫石膏(或天然石膏)等作为辅助原料,尽量考虑采用电石渣、脱硫石膏等工业废渣,以降低生产成本。

3 配料方案

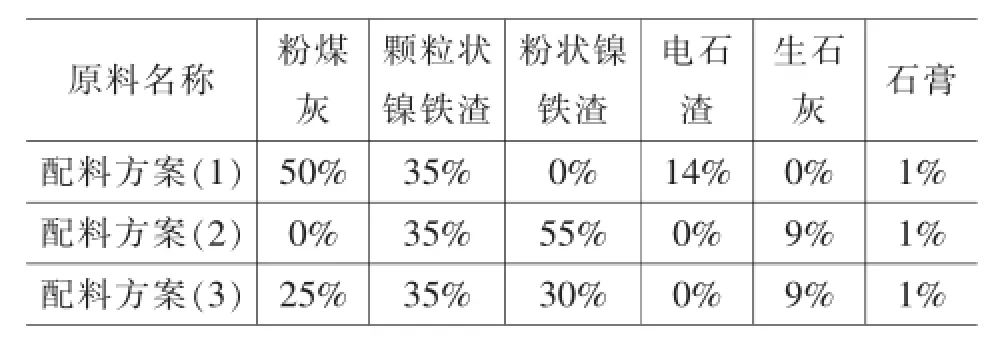

参考粉煤灰蒸压砖配料方案,结合镍铁渣物理化学性能,考虑用颗粒状镍铁渣替代炉渣、米石等集料。经试验分析,粉状镍铁渣与粉煤灰物理化学性能接近,在蒸压砖生产中起着相同的作用,故可用粉状镍铁渣替代或部分替代粉煤灰。根据不同的生产条件,提出三种可行的配料方案供参考,详见表2。

表2 配料方案表

配料方案(1)适用于粉煤灰、电石渣资源丰富且成品价格较低的地区,主要缺点是镍铁渣利用率较低,主要优点是不用考虑镍铁渣粉磨设备,投资规模小。配料方案(2)主要适用于粉煤灰、电石渣资源匮乏的地区,主要优点是镍铁渣利用率高,主要缺点是需要配套建设镍铁渣、生石灰粉磨系统,投资较高。配料方案(3)主要适用于对蒸压砖颜色、重量有特殊要求的地区,掺入适当比例的粉煤灰有利于改善产品性能。

4 产品规格型号

表1 镍铁渣化学成分表

利用镍铁渣主要可生产如下规格的蒸压砖产品:标砖240 mm×115 mm×53 mm和盲孔砖240mm×115 mm×90 mm,产品强度等级MU15~MU30。主要用于多层结构建筑(承重)墙用,是黏土砖的理想替代产品,产品质量分别符合 《蒸压粉煤灰砖》(JC/T 239-2014)和 《蒸压粉煤灰多孔砖》(GB 26541-2011)标准要求。

通过更换模具,还可生产其他规格的小型空心砌块、路面砖等。

5 主要工艺流程及设备选型

原料处理→配料→搅拌→ 陈化(消解)→成型→预养→蒸压养护→成品。

5.1原料处理

原料处理主要采用镍铁渣破碎、筛分、粉磨系统,破碎可考虑对辊破碎机或复合式破碎机,在蒸压砖生产线中可考虑与废砖破碎机共用。筛分一般采用直线振动筛。粉磨可考虑采用球磨机系统或辊式磨系统,但辊式磨系统投资较大。

5.2配料、搅拌

配料系统采用PLC控制的静态称重系统,保证配料系统误差小于1%。搅拌机采用双卧轴搅拌机或立式搅拌机,工作方式为间歇式。双卧轴搅拌机搅拌周期约为300 s,立式搅拌机搅拌周期为90~150 s。搅拌机出料门下方设置有有效容积与搅拌机一次搅拌量相适应的储料斗,可以实现搅拌机的快速卸料,缩短搅拌周期。

5.3陈化(消解)

为改善混合料性能,混合料需经过一定时间的陈化(如采用生石灰配料,则为消解),陈化仓通常采用连续式陈化仓,连续式陈化仓配有连续式料位计量装置,可以实现对进仓混合料的物位情况实施动态监测与计量。为了尽可能减少由于设备故障停车造成的陈化仓结仓,在陈化仓筒体内壁铺设有耐温型的高分子防粘衬板。

5.4成型

成型是蒸压砖生产的核心工序,成型系统由带式给料机、液压成型机、自动码坯装置(或工业机器人)、小车定位与驱动系统、摆渡车以及废料回料系统等组成。坯料由压机布料车布入模腔,经液压挤压成型制成砖坯。合格的砖坯由码坯装置将砖坯码放在蒸养小车上;不合格的砖坯以及废料,通过砖坯输送带,将废料送至集料斗内,定期由人工送回轮碾机内重新碾练。

目前,国内生产液压成型机的厂家较多,单机年生产规模在6 000万块以上,单次成型块数均大于30块,成型周期15~20 s,均能满足生产需要。

5.5蒸压养护

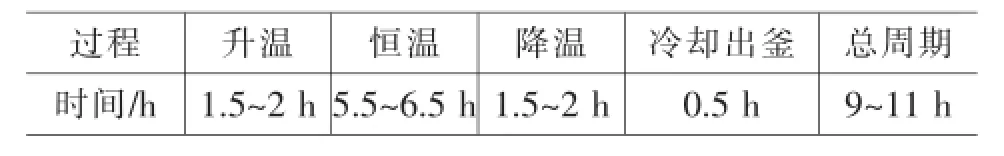

码好的砖坯经摆渡车和顶推机进入预养室,当预养室内重车达到一釜数量时,将预养室两端电动门关闭,通入蒸压釜倒汽后剩余的蒸汽,对制品进行初期养护。初期养护好的砖坯用移动式卷扬机拉入釜中,关闭釜门,通入密封蒸汽,开启真空泵,将蒸压釜内空气抽出至一定真空度,然后从蒸压釜中部通入蒸汽,经升温、保温、降温过程对制品进行养护。处于降温过程中的蒸压釜与刚装满坯体的蒸压釜、装满坯体的预养室之间顺次进行导汽,恒温温度190~204℃,恒温压力1.5~1.6 MPa,出釜温差<80℃。蒸压养护过程控制见表3。

表3 蒸压养护过程控制表

6 投资及效益分析

6.1投资估算

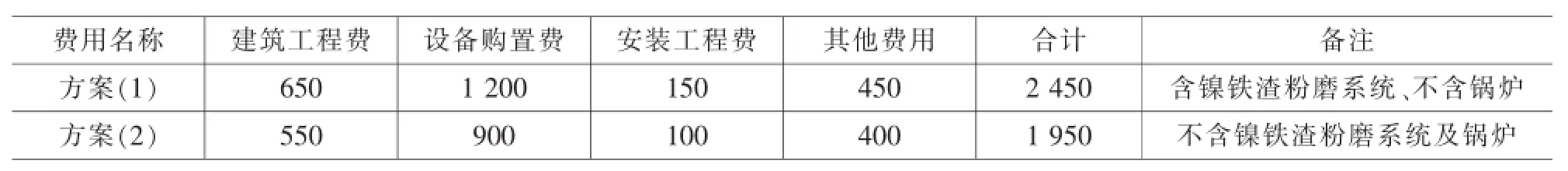

利用镍铁渣生产蒸压砖项目投资规模不大,投资过程中应充分考虑规模效益。以年产1.2亿块蒸压砖生产线为例,投资估算见表4。

6.2经济效益分析

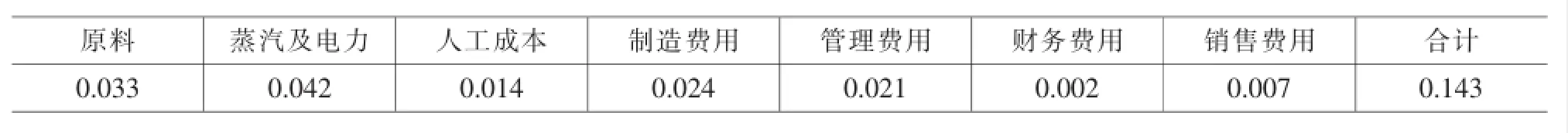

仍以年产1.2亿块蒸压砖生产线(包含镍铁渣粉磨系统)为例,镍铁渣成本按10元/t计算,饱和蒸汽成本按150元/t计算,单位产品总成本费用约为0.143元/块,详见表5。售价按0.20元/块计算,正常年销售收入为2 400万元,年总成本费用1 700万元,年税后利润约450万元,项目投资内部收益率为26.16%,项目投资利税率22.40%,预计项目投产后5年内可收回投资。

表4年产1.2亿块利用镍铁渣生产蒸压砖项目投资估算表(万元)

表5 利用镍铁渣生产蒸压砖单位成本分析表 单位:元/块

该生产线每年可综合利用镍铁渣约16万t,电石渣、脱硫石膏等工业废渣约3万t,可节约工业废渣堆存占地约60亩,环境和社会效益显著。

7 结论

镍铁工业的大发展每年为社会提供不锈钢工业急需的镍铁,同时也排放了数量巨大的镍铁渣。镍铁渣作为工业固体废弃物被大量堆存,对环境保护造成了很大的负面影响。利用镍铁渣生产蒸压砖符合国家产业政策,技术成熟,装备可靠,投资规模不大,对我国镍铁企业资源综合利用、保护生态环境、建设资源节约及环境友好型企业具有重要意义,该项目具有很强的可行性和推广价值。