基于化学注浆预加固的破碎矿体采场结构优化数值模拟

2015-10-11韩斌于少峰吴爱祥高永祥程海勇

韩斌,于少峰,吴爱祥,高永祥,程海勇

基于化学注浆预加固的破碎矿体采场结构优化数值模拟

韩斌1,于少峰1,吴爱祥1,高永祥2,程海勇1

(1. 北京科技大学土木与环境工程学院,北京,100083;2. 云南金沙矿业股份有限公司汤丹公司,云南昆明,650000)

汤丹铜矿4号矿体厚大软弱破碎,围岩松散、炮孔成孔率低;优选MP 364矿用树脂进行化学注浆预加固,并在3采2分段进行现场化学注浆试验,确定化学浆液扩散方式、注浆压力及扩散半径等参数,建成注浆工艺系统。通过FLAC 3D及ANSYS等软件建模,并对地表岩移、顶板位移、采场支撑体系塑性区以及矿柱最大主应力进行数值模拟分析。研究结果表明:按照推荐注浆材料配比及工艺施工,岩体强度及完整性得到较大提高,炮孔成孔率提高22%;化学注浆后,由于岩体强度及矿体完整性得到提高,拟通过增大矿房暴露面积以提高矿石回收率。注浆后,在保证安全且保持矿柱尺寸不变的情况下,矿房暴露面积提高约50 m2,则矿石回收率可以提高约10%以上,提高了矿山经济效益。

化学注浆预加固;注浆工艺系统;数值模拟

化学注浆是利用气压、液压或电化学的原理,经注浆管将化学浆液注进矿体缝隙之中,然后浆液通过渗透、挤压以及化学反应等方式与原岩体胶结为一个整体,从而达到封堵岩体裂隙与加固矿岩的目的,最终提高矿体整体强度[1]。以往国内矿体注浆基本用途为堵水或断层等破碎带加固,本课题在国内首次将注浆技术用于整个矿体开采前的预加固。汤丹铜矿4号矿体,岩体及围岩节理裂隙极为发育,岩体存在大量细小紧密的裂隙。矿体赋存于黑山组底部有利构造部位的碳泥质板岩夹层中,平均厚为24 m。矿石含泥量较高,炮孔成孔率低于70%。为保证顶板长时间内不发生垮塌与安全开采,可以采用化学注浆技术将浆液注入岩体裂隙中,使矿体及围岩加固为一个整体,以达到提高炮孔成孔率,增大回采安全系数,最终实现增大矿石回收率的目的[2]。本文作者设计采用化学注浆预加固技术对矿体进行注浆;确定了浆液扩散方式,并开展了浆液扩散半径影响因素分析,建成了注浆工艺系统。现场工业应用表明,按照推荐注浆材料配比及工艺施工,注浆岩体强度提高25%,炮孔成孔率提高22%,矿体及围岩稳固性提高,增强了采矿作业的安全性。化学注浆后,由于矿体强度及完整性得到提高,设计通过增大矿房暴露面积以提高4号矿体矿石回收率;利用FLAC 3D及ANSYS等数值模拟软件建模,并对地表岩移、顶板位移、采场支撑体系塑性区以及矿柱最大主应力进行模拟分析。

1 化学注浆预加固技术

1.1 注浆试验场地选择

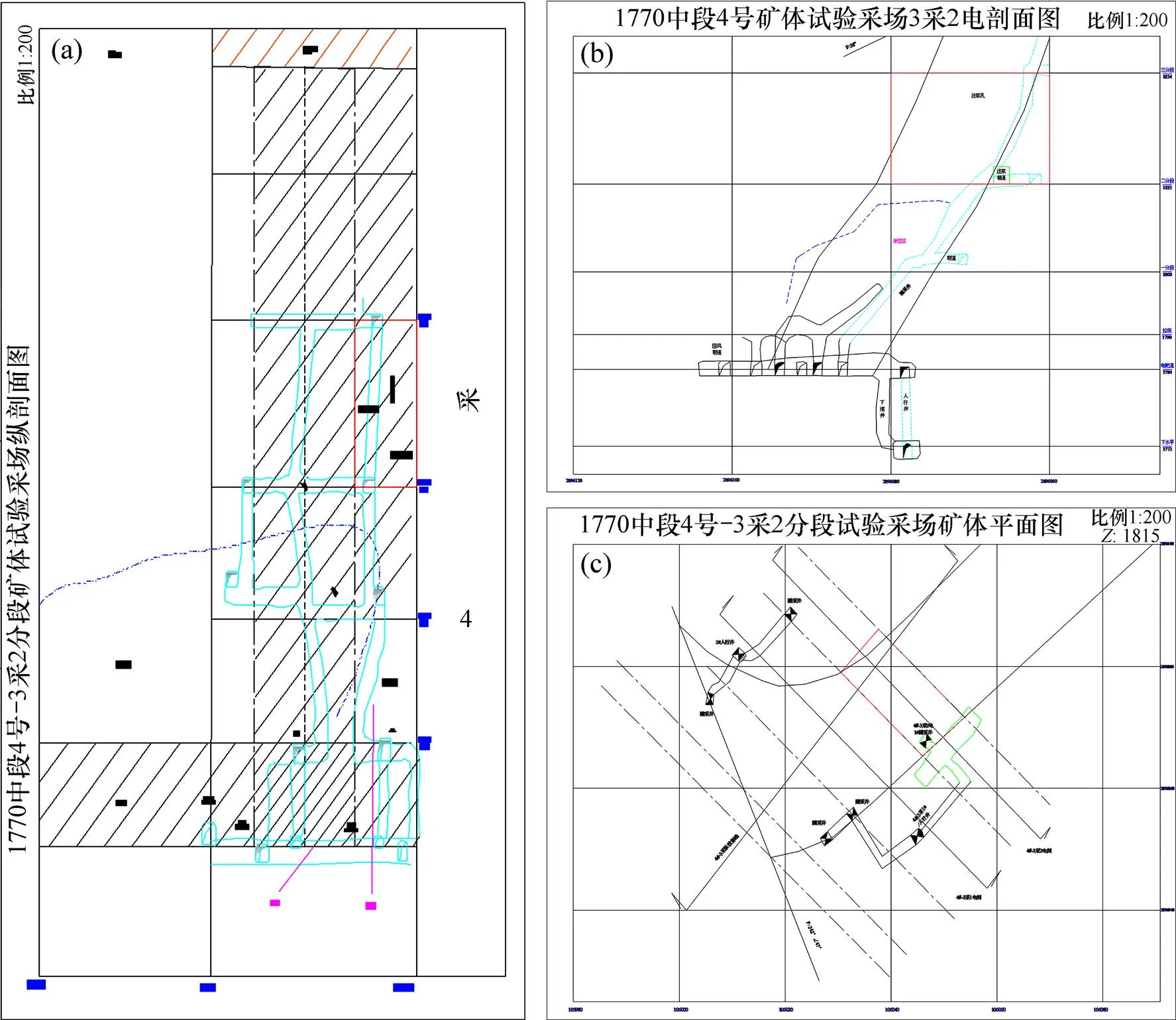

注浆段矿体布置形式如图1所示。

(a) 矿体纵剖面图;(b) 矿体横剖面图;(c) 矿体平面图

为使化学注浆工艺在4号矿体进行推广使用,设计在3采2分段矿房进行注浆试验;2分段矿体倾角为67°,矿体走向长为26 m,厚度约为22 m,高度为19 m。

1.2 注浆材料及相关设备

1) 造孔设备:YGZ90型导轨式独立回转凿岩机。

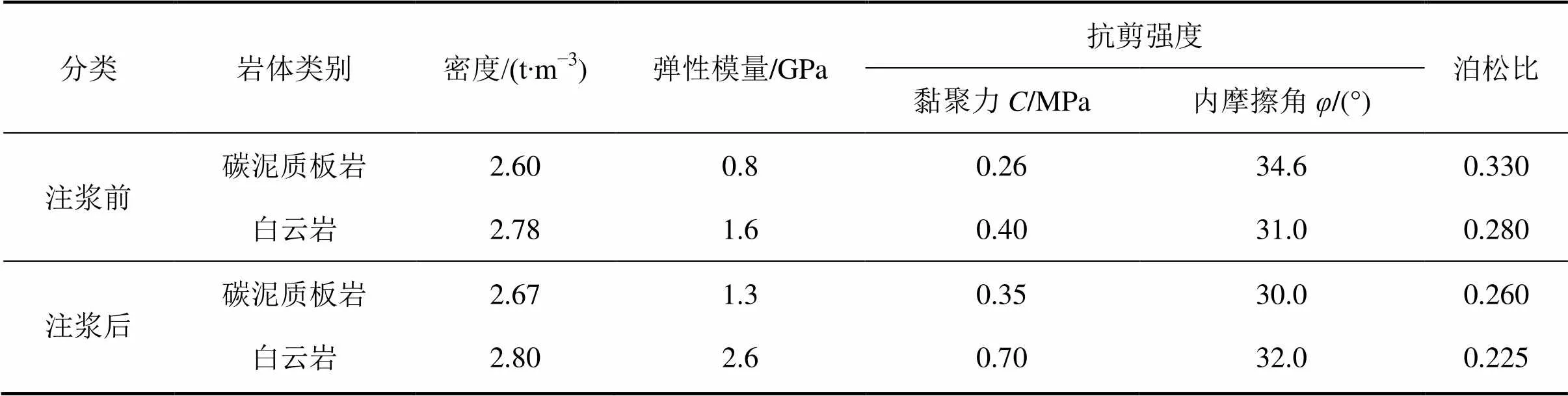

2) 注浆材料:德国BASF公司生产的MP 364矿用树脂。实验室测得注过化学浆液MP 364的岩体力学参数如表1所示。

表1 MP 364物理力学性质测试结果

3) 注浆泵:BASF生产的ZQBS−8.4/12.5气动注浆泵。

4) 其他主要设备:注射混合枪、封孔器等。

1.3 注浆技术参数

1.3.1 确定化学浆液扩散方式

浆液扩散方式直接影响着浆液扩散半径与单孔注浆量等参数,确定浆液扩散方式能够有效提高注浆效率并节约成本,因此有必要确定本次注浆试验中浆液的扩散方式[3−5]。首先计算出注浆技术参数。

1) 注浆压力。注浆压力作为浆液在岩体孔隙中扩散、充填及压密的动能,为注浆设计的重要参数之一,其对提高注浆质量和保证注浆效果有着明显的影响。注浆压力主要与地层结构和注浆材料等因素有关,国内一般采用以下公式进行计算:

(1)

式中:为注浆压力,Pa;为岩石密度,4号矿体平均密度为2.7 t/m3;为注浆段止浆岩盘厚度,1.0~1.5 m,根据扩散半径取值,取值2.5 m;为系数,由于4号矿体较为破碎,取值3。

根据式(1),计算得注浆压力为8.1~16.2 MPa。

2) 注浆速度。注浆速度的关键,取决于地层的孔隙率和注浆设备参数,根据4号矿体现有条件,设计注浆速率范围为10~30 L/min。

3) 单孔注浆量。注浆过程中,在不漏浆的情况下,尽量用单液水泥浆充填空隙,以提高注浆效果,单孔注浆量计算公式如下:

×hRnγC(2)

式中:为单孔注浆量,L;为浆液损失系数,一般取1.15~1.30,这里取值1.2;为浆液扩散半径,根据BASF公司相关经验,4号矿体内注浆扩散半径在6 MPa即可达到2.5 m以上,此处取2.5 m;为注浆孔深,7~19 m;为岩层裂隙率,取2%;为裂隙内浆液有效充填系数,取0.8;为结合率,取值0.9。

将各参数代入式(2)中,得单孔注浆量为150~350 L。

根据以上数据分析,在2分段试验采场选定位置进行注浆试验,并将注浆施工过程中所观察到的结果绘制成−−曲线,其主要表现如图2所示。

图2 试验孔注浆p−Q−t曲线

由图2可以看出:注浆过程中,注浆压力一般为为2~4 MPa,注浆速度为16~20 L/min,随注浆不断进行,注浆压力稍微有所上升,而注浆速度略微下降,但波动较小;然而,当达到设计的注浆量时,注浆终压达不到设计终压(8.1~16.2 MPa),而此时注浆速度仍表现为较大,且在2.5 m处凿孔,经钻孔窥视仪观测发现大量白色化学浆液。这是因为岩体中存在大量裂隙,浆液流动的阻力较小,浆液主要表现为填充扩散方式进行加固。

1.3.2 浆液扩散半径影响因素

浆液以充填扩散方式为主时,“刘嘉才公式”[2]以计算多裂隙岩体浆液扩散半径准确而闻名,其基本思想是:假设两裂隙面相互平行,浆液从注浆管内流出后向裂隙内充填,平行于裂隙面做径向流动[6]。这里以“刘嘉才公式”计算4号矿体裂隙岩体中浆液扩散半径:

式中:0为注浆孔内注浆压力,MPa;e为裂隙内地下水的压力,MPa;0为注浆孔半径,cm;为浆液的黏度,MPa∙s;为裂隙宽度,cm;为注浆时间,s。

4号矿体采用化学树脂MP 364加固,其浆液黏度为0.38 MPa∙s;静水压力为300 KPa,注浆孔半径为 5 cm,裂隙宽度约为0.2 cm。将已知数据代入式(3)中,此时浆液的扩散半径为

由式(4)可以看出:浆液扩散半径由注浆孔内的注浆压力p、注浆时间及裂隙宽度共同决定。为验证其关系,在现场展开了相关注浆试验:

将0分别为2和4 MPa,为0.10,0.20和0.50 cm时,测量的与的关系,经origin软件分析得其关系如图3所示。

注浆压力/MPa:(a) 2;(b) 4

由图3可以看出:1) 在0固定为2 MPa或4 MPa不变的情况下,随着增加而增大;2) 在固定为1.8 ks或3.6 ks不变的情况下,随着增大而增大,随着0提高而增大;3) 当为0.10 cm时,随着增加,增幅极小;4) 在为0.20 cm,0为4 MPa的情况下,可以达到约350 cm,需要4 ks。

在分别为1.8和3.6 ks,为0.10,0.20和0.50 cm时,将测得的与0的关系,经origin软件分析得其关系如图4所示。

注浆时间/ks:(a) 1.8;(b) 3.6

由图4可以看出:1)一定时,随着0的提高而增大;2) 在0保持不变的情况下,随着减小而减小;3) 当过小时,提高0,的增幅极小;4) 在为0.20 cm、为3.6 ks的情况下,达到约300 cm,0需达到4 MPa。

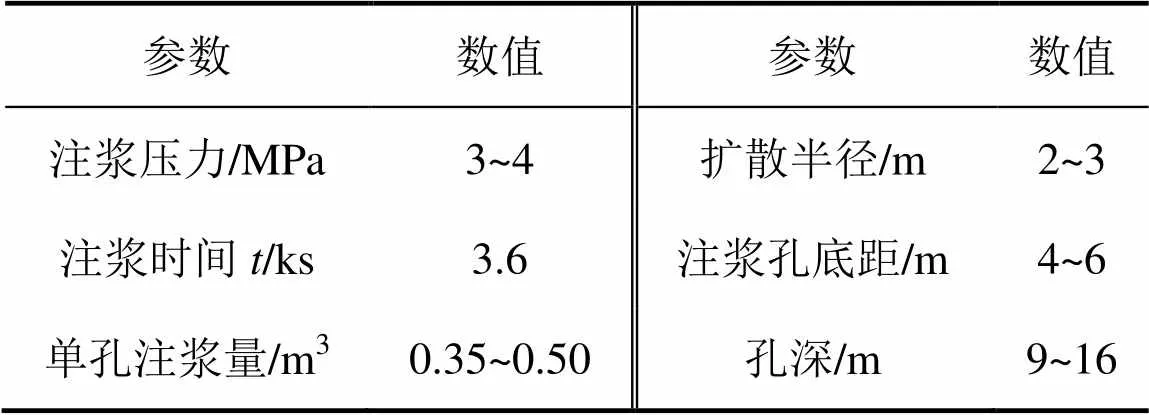

1.4 推荐的注浆参数

根据上述试验中注浆压力及时间与浆液扩散半径关系验证结果,为使岩体注浆压力充分、注浆时间最合理,最终确定化学注浆参数如表2所示。

表2 MP 364矿用树脂注浆参数

1.5 注浆工程布置

注浆巷道沿矿体走向布置于矿房内,沿注浆巷道设计3排注浆孔,排距为5 m,即扩散半径为2.5 m。其中第1和第3排注浆孔布置在矿房界限上,这样使得上盘及下盘靠近矿房部分都能够得到一定程度的加固;第2排注浆孔布置在矿房中央。每排布置9个注浆孔。注浆孔的具体设计参数如表3所示。

表3 注浆孔设计方案

由表3可知:最深孔设计为18 m,超过15 m深的注浆孔为3个,且都不深,利用YGZ90凿岩机是能够满足钻孔条件的。注浆时,孔深超8 m的注浆孔应采用分段注浆处理,分段长度为5 m。

2 现场注浆应用效果

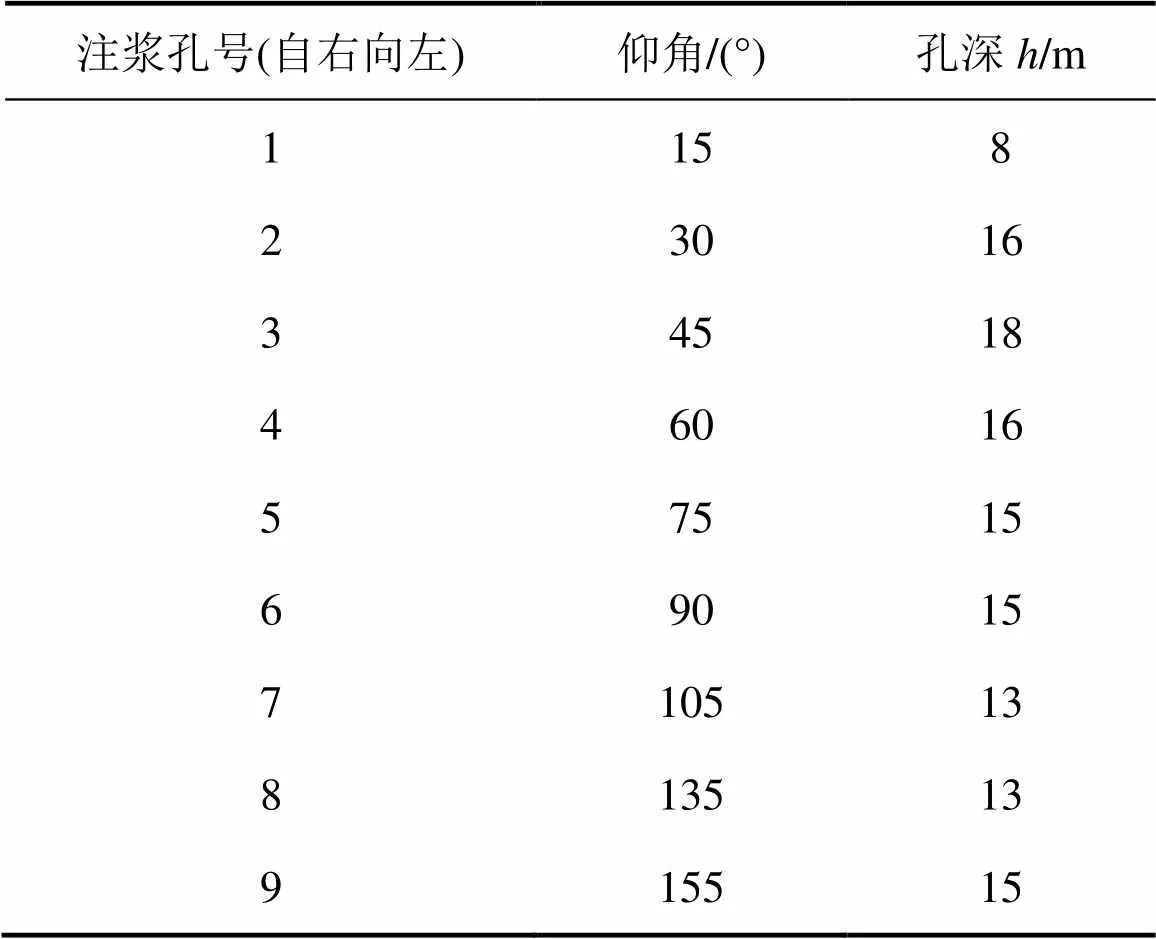

图5所示为注浆前后注浆孔内岩体情况。根据设计方案要求,2013年9月完成了4号矿体3采2分段注浆试验。主要采用钻孔窥视仪观测(图5)及岩石力学实验获得注浆后岩体力学参数的方法确定注浆效果。

(a) 注浆前;(b) 注浆后

2.1 成孔效果观测

注浆后,炮孔成孔率提高20%以上,且暂无造孔不成功现象;利用钻孔窥视仪观测,可见注浆效果好,矿体裂隙注浆密实,孔内极少出现岩石碎块。

2.2 岩石力学实验

根据注浆工程具体情况,对注浆后岩体进行取芯实验(注浆前岩体力学参数参考矿山已有数据)。将现场取得的注浆后岩芯按碳泥质板岩与白云岩进行归纳整理,并将实验室测得的单轴抗压强度、弹性模量、泊松比、内摩擦角、黏聚力等物理力学参数归纳统计如表4所示。由表4可知:注浆后矿岩各参数都得到明显改善,矿体稳固性及完整性都得到极大提高,理论上可以通过增大矿房暴露面积的方法以提高矿石回收率,增加矿山经济效益。

表4 注浆前后两类岩体力学参数

3 采场结构参数优化数值模拟

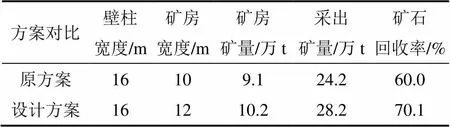

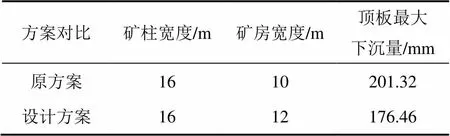

注浆前,4号矿体开采采用的是“大矿柱,小矿房”的方式,即矿柱宽度×矿房宽度为16 m×10 m,且许多地方出现垮塌现象,说明现有岩体条件下采用已有的采矿方式不合理;注浆后,岩体强度得到加固,理论上矿房暴露面积得到大大提高,为确保安全,设计采用矿柱宽度×矿房宽度为16 m×12 m的方式对整个4号矿体进行开采,后续试验成功后再考虑更大的矿房暴露面积。原方案与设计方案对比如表5所示。

表5 开采量对比

由表5可以看出:设计方案明显优于原方案,这主要体现在化学注浆可以提高矿石回收率。然而设计方案能否在保证安全性的条件下,达到提高经济效益的目的,在采用新的设计方案之前,要根据现有试验结果对设计的矿房尺寸进行数值模拟,以提供理论支持[7]。

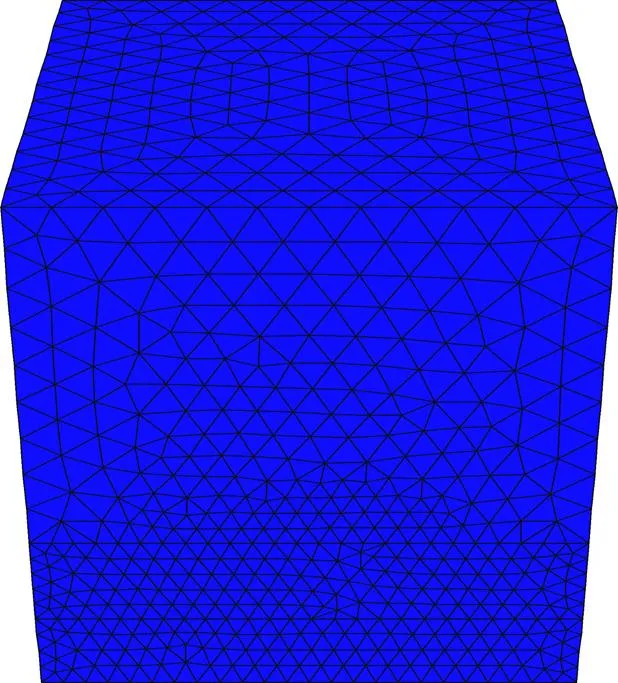

3.1 数值模拟建模

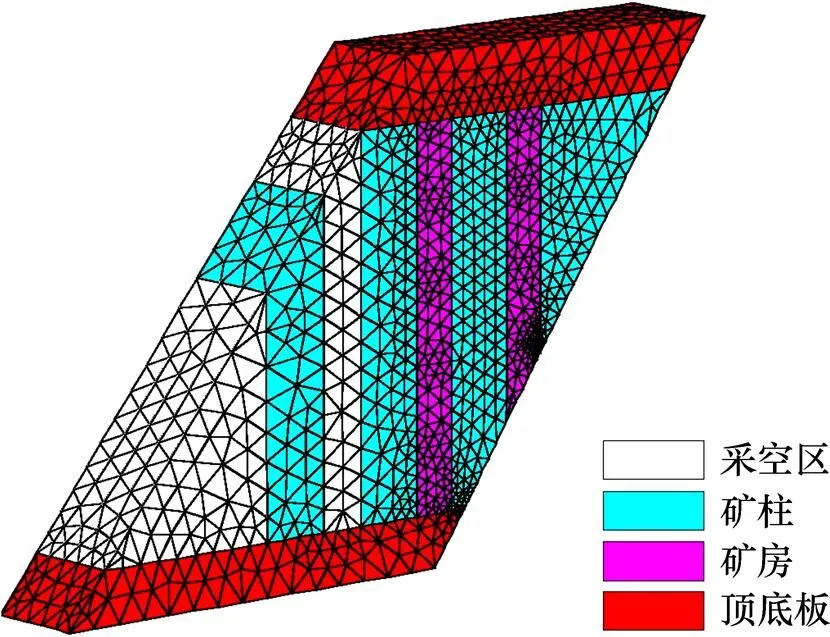

采用ANSYS建立数值模型,模型中采场结构包括如下元素:矿房、矿柱、顶板以及底板[8−16]。模型尺寸(长×宽×高)为600 m×624 m×658 m,模型单元数为150 000,数值模型整体图及分解图如图6~7所示。

图6 整体数值计算模型

图7 矿块形态图

由图7可知:采场中的矿柱和顶底板,其共同作用构成了采场中的支撑体系,且受矿体形态所致,矿柱高差较大。

假定模型中所有材料均符合摩尔库伦准则,数值模拟过程中首先计算原岩状态,应力边界条件按照 式(5)施加,地面作为自由边界,且模型的左右两边界都施加水平的约束力,而底边界同时施加水平与垂直约束。原岩状态下的应力分布如图8所示,然后在此基础上,根据实际采矿工艺由左至右、由下至上开采矿房。

3.2 模型结果分析

为借助于数值模拟实现采矿优化设计目标,开展了本设计方案的分析研究,首先对其开采过后的地表岩移指标,即地表的最大沉降、最大倾斜值、最大曲率值以及最大水平变形进行分析;然后对本方案引起的采场顶板位移变化进行分析;最后对本方案引起的采场支撑体系的塑性区大小进行了分析,以达到控制地表岩体移动和采场稳定性的目的。

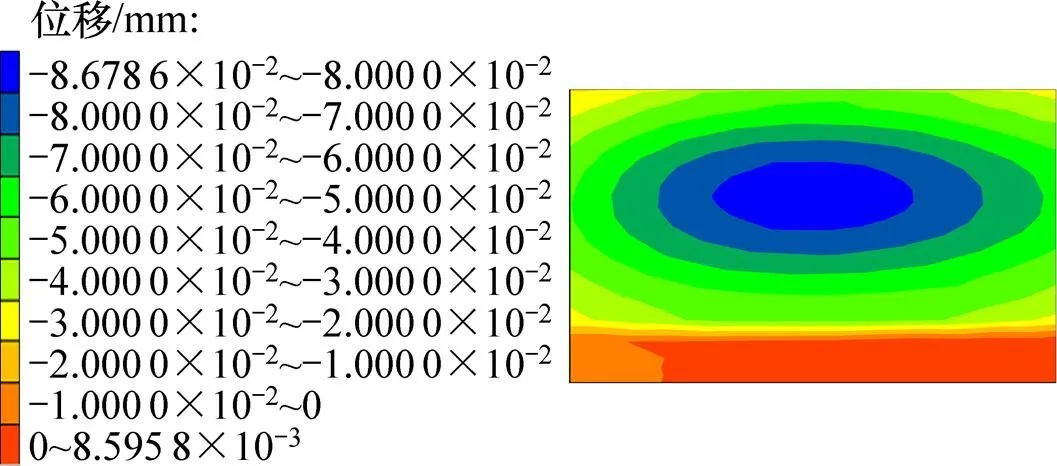

1) 地表岩移分析。地表位移约束条件是控制开采引起的地表变形在允许范围内,避免地表沉降对建筑物的破坏。为了避免岩移引起地表建筑物的破坏,岩移控制是必要的。图9所示为开采结束后地表沉降云图,表6所示为设计方案岩移指标。

图9 地表沉降云图

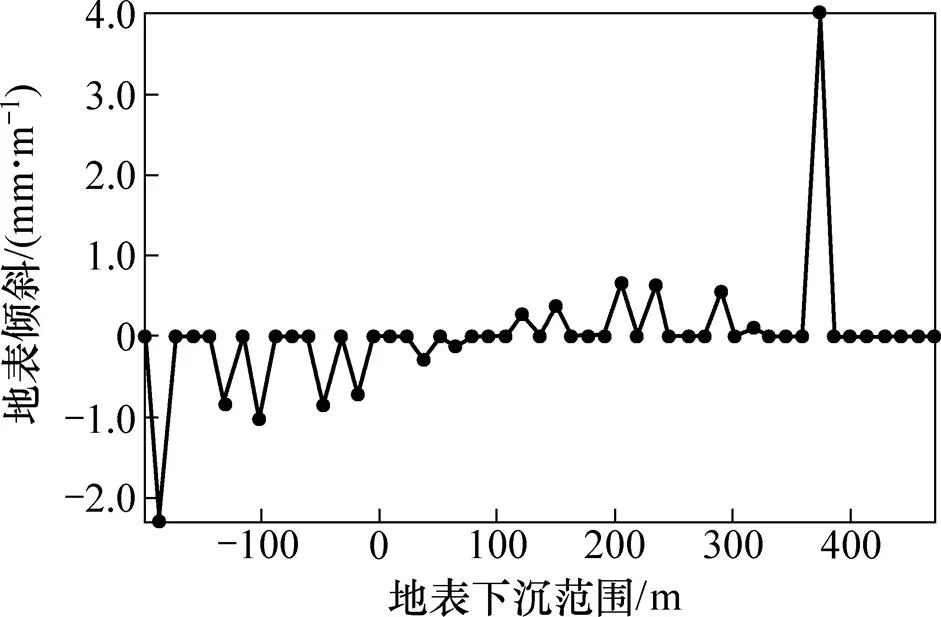

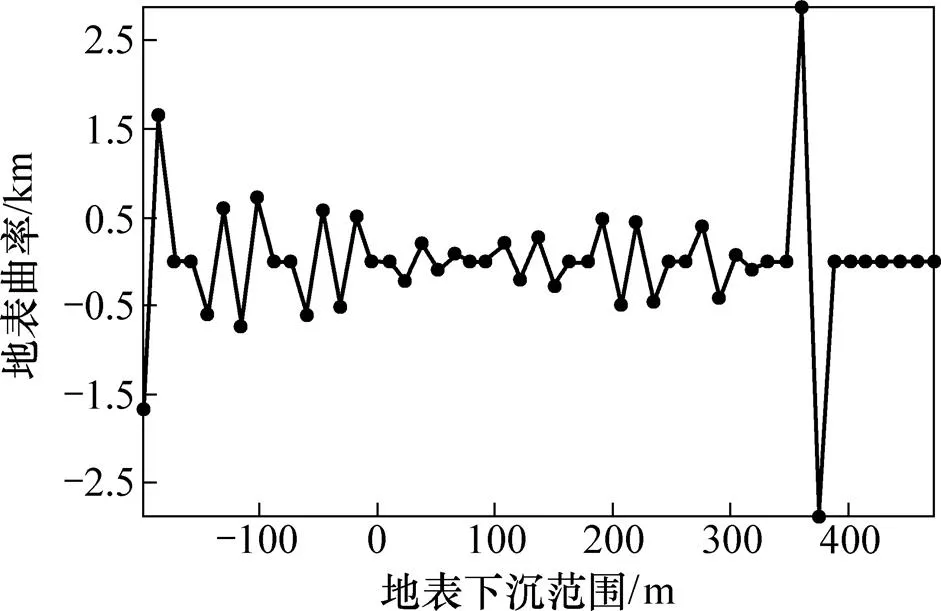

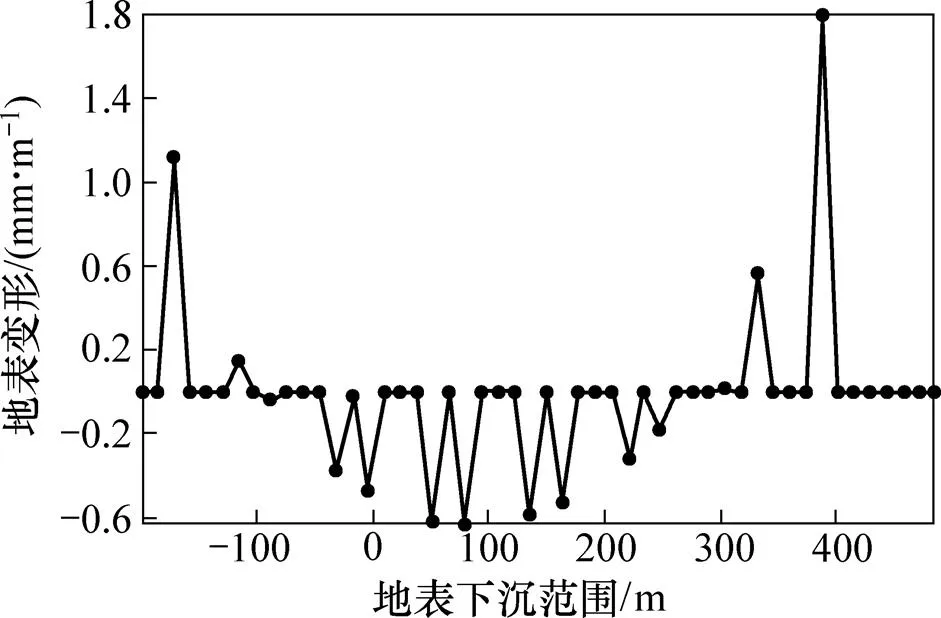

由图9可知:地表沉降成同心圆分布,距离采空区越近,沉降越大,反之越小。图10~13所示为提取的模型主断面的沉降曲线、倾斜曲线、曲率曲线以及水平变形曲线,并从中提取出地表最大沉降、地表最大倾斜、地表最大曲率以及地表最大水平位移(见表6),为注浆前后岩移指标的对比分析奠定基础。

图10 地表下沉曲线

图11 地表倾斜曲线

图12 地表曲率曲线

图13 地表水平变形曲线

表6 设计方案岩移指标

考察模拟结果地表倾斜、地表曲率及水平变形指标可知:设计方案能达到一级保护等级。目前汤丹铜矿地表需要保护的为建筑和公路,满足三级保护等级即可,因此按设计方案施工,能够保证安全。

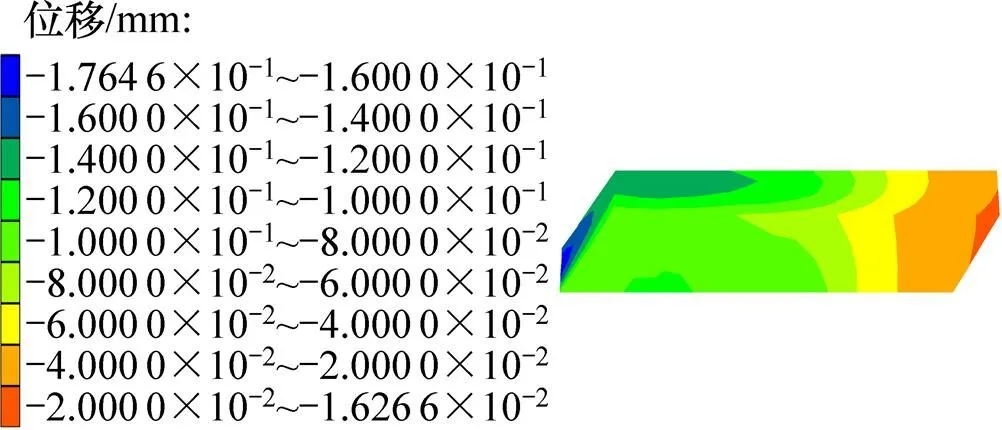

2) 顶板位移分析。提取设计方案顶板位移云图如图14所示。由图14可知:受大面积开采的影响,顶板发生了一定规模的沉降,且顶板左侧及上盘侧沉降量较大,这与采空区分布及上下盘围岩强度差异相对

图14 设计方案顶板下沉云图

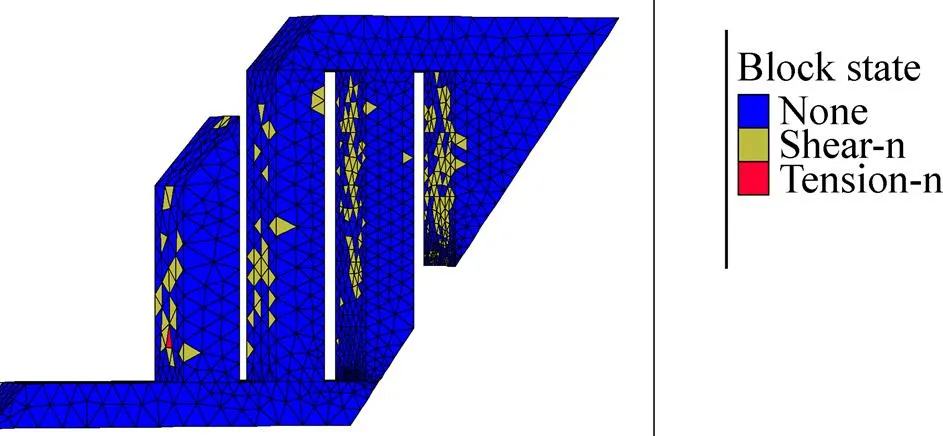

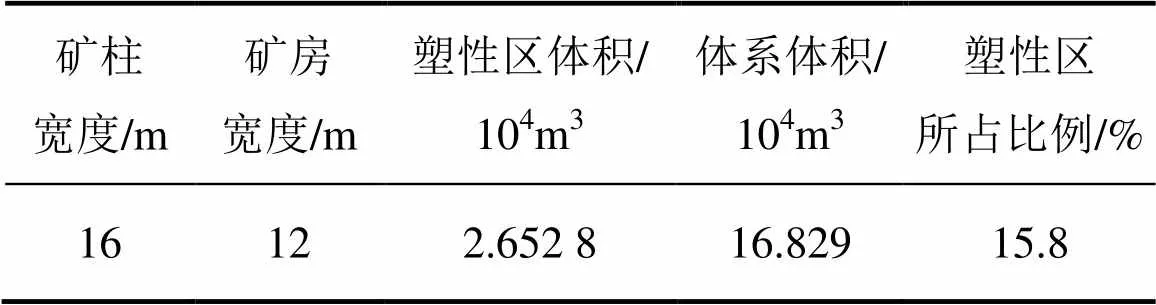

3) 采场支撑体系塑性区分析。顶板和矿柱是采空区稳定性的关键影响因素,是整个采空区的承载体系,其失稳将会导致采空区顶板的大面积坍塌,后果不堪设想。为分析设计方案中矿柱及顶底板的稳定情况,提取矿房开采后支撑体系的塑性区分布状况,见图15。

表7 设计方案顶板沉降参数

图15 设计方案塑性区分布

设计方案中塑性区的大小,具体见表8。由表8可知:矿房开采过后,部分应力转移到矿柱、顶底板以及围岩中,塑性区分布变广。设计方案塑性区分布特点为:①顶板未出现塑性区,说明顶板注浆后,强度提高,设计厚度能够满足要求;②矿房开采过后,矿柱两侧出现临空面,临空面上塑性区分布最广,与上盘围岩的接触面次之,而与下盘围岩的接触面上只有零星分布;③本次设计方案基本为剪切破坏区,个别可见零星拉伸破坏区;但本方案塑性区贯通率低,即矿柱虽会出现局部的破坏,但整体稳定性较好,按设计方案施工,能够保证安全。

表8 设计方案塑性区参数

4) 矿柱最大主应力分析。矿房开采前矿柱最大主应力为15.023 MPa,提取矿房开采后矿柱最大主应力云图,如图16所示。由图16可知:矿房开采过后,应力集中部位发生在矿柱顶部及底部。矿山原有方案及设计方案应力集中系数大小对比见表9。由表9可知:按照最大主应力和应力集中系数来看,设计方案都要优于矿山原有方案。

图16 设计方案矿柱最大主应力云图