不同商用热处理工艺对Al-5.10Cu-0.65Mg合金性能的影响及其强化机理

2015-10-11杨淑晟刘吉梓王双宝夏申琳刘路陈江华

杨淑晟,刘吉梓, 2,王双宝,夏申琳,刘路,陈江华, 2

不同商用热处理工艺对Al-5.10Cu-0.65Mg合金性能的影响及其强化机理

杨淑晟1,刘吉梓1, 2,王双宝1,夏申琳1,刘路1,陈江华1, 2

(1.湖南大学材料科学与工程学院,湖南长沙,410082;2.湖南大学湖南省喷射沉积重点实验室,湖南长沙,410082)

采用多种性能表征技术系统研究各种商用热处理制度对合金性能的影响,结合背散射电子衍射(EBSD)技术及透射电镜显微学(TEM)技术系统研究不同热处理条件下的合金强化机制。研究结果表明:T6工艺处理的合金具有高强度和良好的抗腐蚀性能,但合金的延展性较差;T3工艺处理的合金具有较高的强度和优异的延展性,但合金的抗腐蚀性能较差;T8工艺处理的合金具有良好的抗腐蚀性能和优异的延展性,但合金的强度下降7%~14%。T6处理工艺的主要强化机制为析出强化,主要的强化相有θ系列相和S相;T3处理工艺的主要强化机制为加工硬化和析出强化,主要强化相为GPI区;T8工艺的主要强化机制为析出强化、细晶强化和部分的加工硬化,主要强化相种类取决于预变形形变量。

Al-Cu-Mg合金;析出相;时效;背散射电子衍射;电子显微学技术

2系Al-Cu-Mg合金具有强度高、密度小、加工成形性及耐热性好等优点,被广泛应用于飞机结构件。这些热处理可强化的合金,在时效过程中会形成大量的析出强化相,可有效地阻碍变形过程中的位错运动,从而增强基体的性能[1]。目前,Al-Cu-Mg合金商业应用的热处理工艺主要有T3,T4,T6和T8[2]。T3热处理工艺为固溶淬火,冷加工后自然时效至基本稳定[3];T4热处理工艺为固溶淬火后自然时效至基本稳定[4];T6热处理工艺为固溶淬火后进行人工时效[5];T8热处理工艺为固溶淬火,冷加工后进行人工时效[6]。T3和T8这2种热处理工艺可以对变形的产品进行矫直,不仅可以提高产品精度,还可以起到释放内应力的作 用[7]。与T4和T6相比,T3和T8这种预变形处理必定会导致合金性能发生相应的变化。目前,文献中还没有对以上商用工艺进行系统比较,通常都是对某单一的工艺进行研究。只是认为冷加工会显著改变合金的微观组织(如晶粒形状和位错数量),产生加工硬化[8],此外,引进的位错更易成为形核点,促进相的析出从而提高合金强度[9]。形变热处理工艺(主要指冷变形后的时效热处理)结合材料的形变强化与热处理析出强化,最终共同影响材料的性能。其中的影响较复杂,为了解释两者对性能影响的本质,部分学者对该体系下的不同合金进行研究并得到一定结果[10−14],也有人得出的结论互相矛盾。一些公司有自己的标准,如东北轻合金有限公司发现2011−T3铝合金棒材的变形只有达到6%以上时,其力学性能指标才能达到要求,而2011−T8铝合金棒材的预变形量为6%~10%时材料综合性能更好。由以上研究可以看出,预变形的形变量及时效温度对2系合金的性能与结构确实产生很大的影响,但由于每个研究都是独立的,并没有形成系统的对比和一致的结论。为此,本文作者针对Al-5.10Cu- 0.65Mg合金,研究各种商业化的热处理工艺对该合金性能的影响,并利用先进的背散射电子衍射技术和透射电子显微学技术研究不同处理工艺下合金的强化机制,以便对合金性能进行合理解释。

1 实验材料及方法

实验采用自制熔炼的Al-Cu-Mg合金,化学成分如表1所示,将铸锭切割成长×宽×高为100 mm×100 mm×20 mm的板块,然后在温度为505 ℃的条件下将其均匀化24 h(即工艺505 ℃/24 h),热轧前先将样品在450 ℃保温90 min后逐级热轧至5 mm,空冷至室温后再冷轧至2 mm。固溶处理条件为520 ℃/2 h,水淬,然后分别进行形变量为0,2%,4%和6%的预拉伸变形,如图1(a)所示。将形变量不同的样品再进行自然时效和人工时效处理,即进行T3(RT 20℃,预变形),T4(RT 20 ℃),T6(180 ℃)和T8(120 ℃,预变形)热处理,其工艺路线如图1(b)所示。样品的室温力学性能测试采用美国Instron336电子力学试验机,其测试速度为3.00 mm/min。硬度测试选用HXD−1000T型维氏硬度计,加载力为4.9 N,加载时间为15 s,每种状态样品的维氏硬度由7个不同部位硬度去掉最高和最低值后取平均值而得。抗腐蚀性能采用极化曲线法表征,将样品进行抛光处理后,用环氧树脂胶将非工作面密封绝缘,然后浸泡于质量分数为3.5%的NaCl溶液中进行电化学腐蚀。背散射电子衍射(EBSD)测试样品经过粗磨、细磨、机械抛光及电解抛光处理,其中电解抛光条件如下:电压为15 V,时间为30 s,温度为−20 ℃。用FEI−Quanta 200 SEM中装配的EBSD附件对样品进行观察,获得晶粒组织粒度图。选择相对应的热处理样品进行TEM观察。TEM样品的制备过程为:先将样品机械研磨至粒度为100 μm后冲孔,再细磨至70 μm,最后用质量分数为25%硝酸+75%甲醇混合溶液在−20 ℃/20 V的条件下进行电解双喷。透射电镜(TEM)观察前,所有样品在Fishione等离子清洗仪中清洗,然后在FEI−Tecnai F20透射电镜中观察形貌。高角环形暗场扫描透射电镜(HAADF−STEM)观察的电镜参数如下:加速电压为200 keV,电子束半汇聚角为10 mrad,高角环形探头收集内半角为36 mrad,束斑直径为0.20 nm。

表1 实验样品的合金成分(质量分数)

(a) 预拉伸变形;(b) 热处理

2 实验结果

2.1 常规T6处理(180℃)

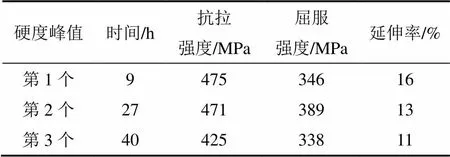

Al-Cu-Mg合金作为可时效强化的商业合金,工业化生产常规采用的T6时效温度为180 ℃。图2(a)所示为Al-5.10Cu-0.65Mg合金在180 ℃时效处理不同时间所测的硬度曲线。从图2(a)可以看出:该合金的时效硬化行为经历了3个典型的时效阶段,即欠时效阶段(硬度快速上升区)、峰值时效阶段(峰值硬度平台区)以及过时效阶段(硬度缓慢下降区)。但与传统的时效硬化曲线不同的是,该合金的峰值时效阶段经历了3次硬度峰值,分别为早期阶段硬度峰(9 h,为152)、第2阶段硬度峰(27 h,为150)和第3阶段硬度峰(40 h,为150),相邻峰值之间存在峰谷,即瞬时软化区。每个硬度峰值条件下合金的拉伸性能如表2所示。由表2可见:第1个硬度峰值状态对应合金的最佳延伸率为16%,第2个硬度峰值状态对应合金的最佳屈服强度为389 MPa,而在第3个硬度峰值状态合金的拉伸性能均不如前2个峰值的时效状态的拉伸性能。

(a) 时效硬化曲线;(b) 第1个峰值时效的试样形貌;(c)第2个峰值时效的试样形貌;(d) 第3个峰值时效的试样形貌

表2 180 ℃下不同时效峰值对应的合金力学性能

为了进一步说明各时效峰值状态下合金的强化机制,利用透射电镜的HAADF−STEM模式对每个峰值时效试样进行观察,结果如图2(b)~(d)所示。由图2(b)~(d)可见:在第1个时效峰值状态下,合金中的主要强化相为GPI和GPII区,也有部分的θ″相及S相;由如图2(c)可见:在第2个时效峰值状态下,合金中的主要强化相为θ″相和S相;在第3个时效峰值状态下,析出相主要以稳定的θ'相和S相为主。因此,该合金中含有2条析出相演化序列,分别为GPI区、GPII区、θ″相和θ′相[15−17],GPS区至S相[18]。而得第1个峰谷是由于部分的GPI和GPII区溶解,同时,另一部分GPI和GPII区进化为数量更多、直径更大的θ″相促使硬度上升形成第2个峰值。第2个峰谷是部分θ″相溶解所致,同时形成数量更多、直径更大的θ'相促使硬度上升形成第3个峰值。通过形貌和取向可以很好地区分θ'系列相与S系列相。θ'系列相析出的惯习面为{001}Al,与基体的取向关系为:(001)θ′//(001)Al,[100]θ′//[100]Al[17],在形貌上表现为平直的片状。而S相析出的惯习面为{012}Al,与基体的取向关系为:[100]S//[100]Al,{001}S//{012}Al[17],在形貌上表现为点状或者zigzag的生长方式。对于同一类析出相的判定主要依靠高分辨图像。

2.2 低温时效与预变形低温时效

2.2.1 硬度曲线

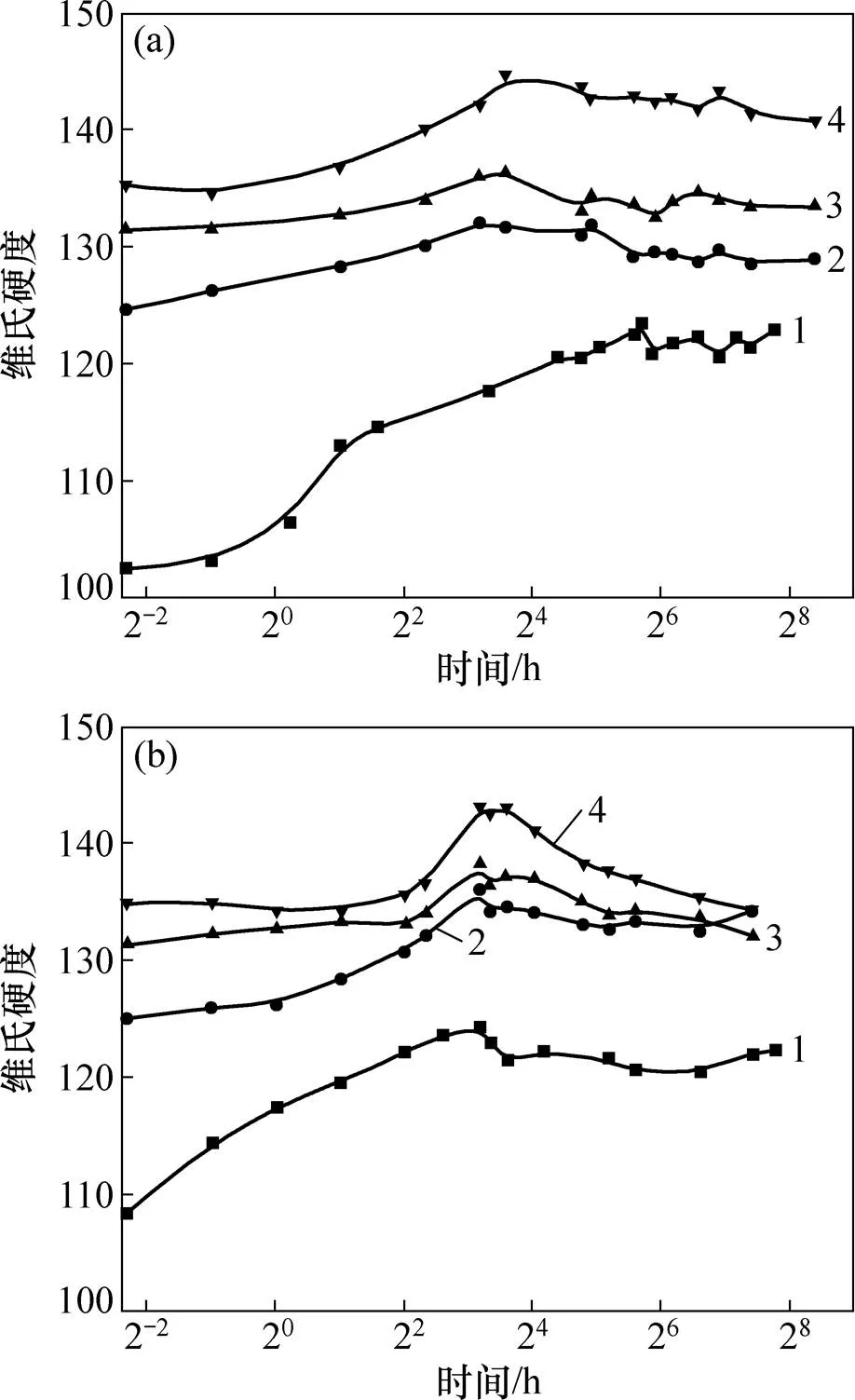

图3所示为低温时效及预变形低温时效合金在时效过程中硬度随时间变化的曲线。其中,图3(a)所示为合金固溶后直接自然时效(T4)或固溶后经过一定量形变的预拉伸处理后再进行自然时效(T3)的硬度曲线。从图3(a)可以看出:T3处理的试样比T4处理的试样具有更高的硬度。T4工艺处理的试样硬度随着时效时间的延长缓慢上升,在36 h到达硬度峰值平台,此时的硬度为123,远低于180℃的T6处理态的硬度峰值152。但经过预变形处理后,由于时效前引入了加工硬化,硬度曲线的起点也远高于T4处理的峰值硬度,但在后续的自然时效过程中,硬度上升趋势并不明显。经对比发现:预拉伸形变量越大,试样在时效过程中的硬度峰值越高。经过6%形变量的预拉伸试样,在自然放置9 h后达硬度峰值143,与180℃的T6处理态的硬度峰值相接近。

图3(b)所示为合金固溶后直接进行120℃人工时效(低温人工时效)或固溶后经过一定量形变的预拉伸处理后再进行120 ℃人工时效(T8)的硬度曲线。在相同的预变形量下,图3(b)中的硬度曲线与图3(a)中的硬度曲线具有相同的变化趋势和类似的硬度峰值(如表3所示)。由图3(b)可以看出:T8工艺处理的试样的硬度均高于120 ℃直接低温时效的试样硬度,其中经过6%形变量的预拉伸试样,在120 ℃人工时效9 h后达到硬度峰值为143,接近180 ℃的T6处理态的硬度峰值,而且与6%−T3处理的试样具有同样的硬度峰值。

(a) 合金固溶处理后直接进行自然时效或经过一定量的形变后再进行自然时效;(b) 合金固溶处理后直接进行120℃时效或经过一定量的形变后再进行120 ℃时效

表3 不同热处理状态下合金峰值维氏硬度

2.2.2 拉伸性能

表4所示为不同处理工艺下合金的拉伸性能数据。由表4可以看出:预拉伸对提高合金的抗拉强度影响不大,但显然提高了合金的屈服强度,并且保持较高的延伸率。无论是人工时效还是自然时效,形变量为4%的预拉伸处理可以获得最高的延伸率23%,将形变量增至6%,尽管可以提高20~30 MPa的屈服强度,但合金的延伸率下降5%~6%。在同样的预处理条件下,自然时效合金的拉伸性能优于120℃人工时效。与T6时效态(表2)相比,在保证相同屈服强度的前提下,T3(6%+RT/9h)工艺处理的合金具有更高的延伸率。

表4 不同热处理状态合金的力学性能

2.2.3 腐蚀性能

表5所示为不同处理工艺下合金的电化学腐蚀性能。根据极化曲线中的自腐蚀电位和自腐蚀电流密度可以推测出各状态下合金的抗点蚀能力。合金的自腐蚀电位越负,越容易发生腐蚀;腐蚀电流密度越大,腐蚀速率越大[19]。由表5可见:自然时效下合金的自腐蚀电位普遍比低温时效试样的低,均在−592 mV以下,同时自腐蚀电流密度也高于低温时效处理的样品的电流,都大于8 nA/cm2。

表5 不同热处理状态合金的电化学腐蚀

T8工艺与T6工艺相比,其腐蚀倾向性有所降低,但腐蚀速率升高。自然时效处理的合金经预变形处理后更容易发生腐蚀。但形变量越大,合金越不容易发生腐蚀,腐蚀速率也降低;低温时效处理的合金,形变预处理可以部分减小合金发生腐蚀的倾向性,但提高了合金的腐蚀速率。随着形变量增加,合金发生腐蚀的倾向性越明显,但腐蚀速率有所降低。结合前面的力学性能分析可知,T8工艺尽管降低了合金的屈服强度,但具有更好的延展性和良好的抗腐蚀能力。

3 讨论与分析

3.1 背散射电子衍射图像分析(EBSD)

为了解合金性能变化的根本原因,首先从宏观尺度上分析不同状态合金样品中晶粒形貌及粒径的变化情况。图4所示为不同处理状态下合金的晶粒形貌图及相应的晶粒粒径定量分析结果。图4(a)~(c)所示为合金预变形分别为0,4%和6%的合金在自然时效峰值条件下的晶粒形貌图及其粒径定量分析结果。从图4(a)~(c)可以看出:没有经过预变形的合金晶粒为等轴状,经过预变形的合金晶粒呈现沿轧制方向拉长的趋势。从定量分析结果看,随着预变形量的增加,晶粒细化效果并不明显,但合金中保留了加工硬化效果,因此,T3工艺处理的合金比T4处理的合金具有更高的强度。但随着形变量的增加,加工硬化效果更加显著,合金在预变形量由4%变为6%时,合金的延伸率下降。图4(d)~(f)所示为合金预变形的变形量分别为0,4%和6%的合金在120℃时效峰值下的晶粒形貌图及其粒径定量分析结果。从图4(d)~(f)可以看出:无论合金是否经过预变形,合金晶粒的形貌都呈等轴状,但随着形变量的增加,晶粒越来越小。合金预变形后在120℃下发生了完全回复再结晶。T8处理的合金不但有自然时效强化效果,而且有细晶强化作用。从强度变化看,细晶强化可以提高合金的强度,但其效果没有加工硬化效果明显,且当晶粒细化到一定程度(6%的预变形条件下)后,合金的延展性也会下降。在T3工艺条件下,合金的强度主要来源于自然时效强化和加工硬化,并且加工硬化效果较明显,因此,合金的硬度高,但由于加工硬化带来大量的位错等缺陷,合金的抗腐蚀性能不佳;在T8工艺条件下,合金已经完成回复再结晶过程,合金的主要强化机制为自然时效强化和细晶强化,细晶强化效果不如加工硬化效果显著,因此,合金的强度较低,但由于回复再结晶消除了预变形引入的大量位错等缺陷,合金的抗腐蚀性能有所上升。

处理条件:(a) RT/36 h;(b) 4%的预变形+RT/9 h;(c) 6%的预变形+RT/9 h;(d) RT/36 h处理晶粒粒度定量分析; (e) 4%的预变形+RT/9 h处理晶粒粒度定量分析;(f) 6%的预变形+RT/9 h处理晶粒粒度定量分析;(g) 120℃/9 h; (h) 4%的预变形+120℃/9 h;(i) 6%的预变形+120℃/9 h;(j) 120℃/9 h处理晶粒粒度定量分析; (k) 4%的预变形+120℃/9 h处理晶粒粒度定量分析;(l) 6%的预变形+120℃/9 h处理晶粒粒度定量分析

3.2 透射电镜分析

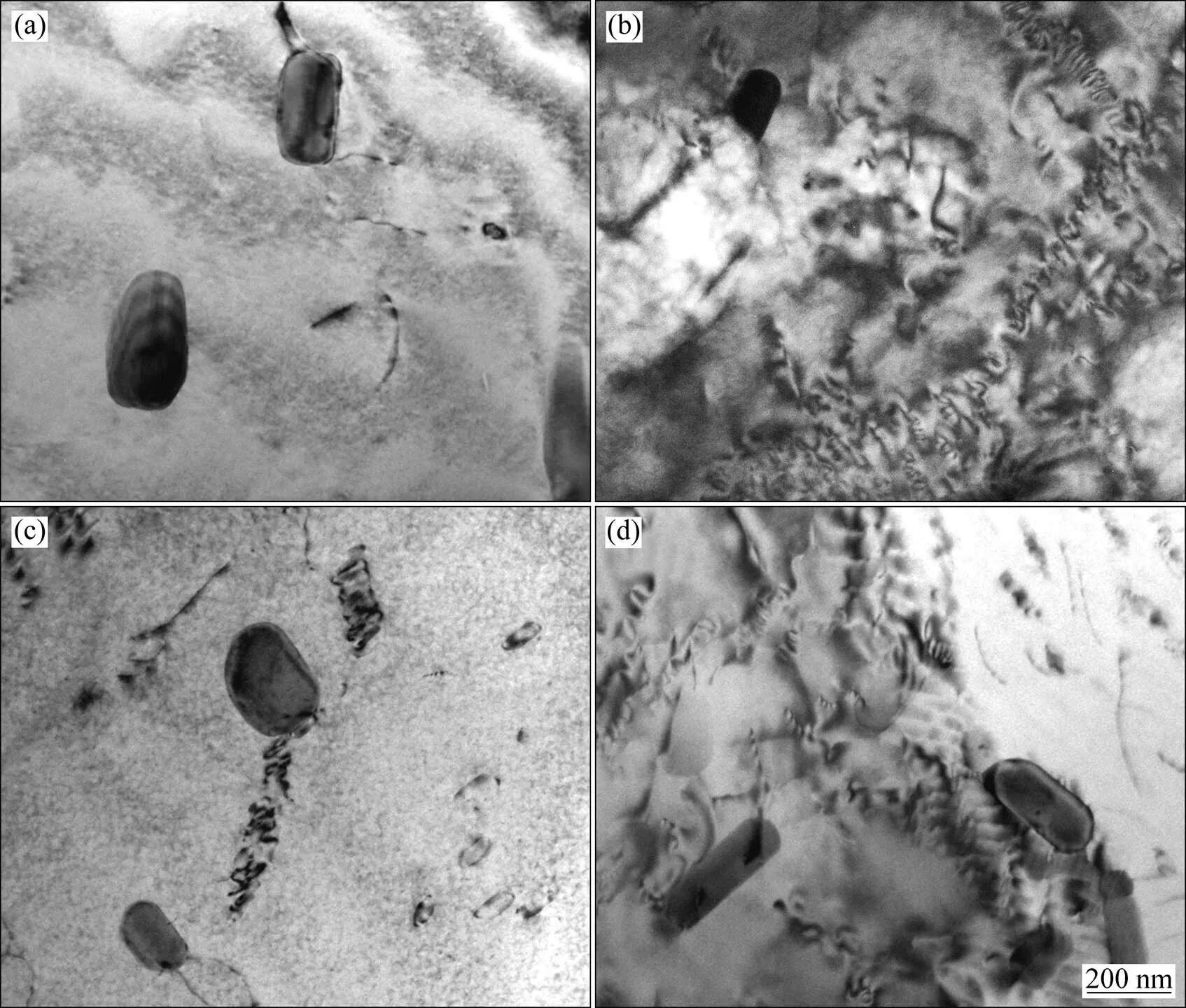

图5所示为不同处理工艺条件下合金试样的透射电镜明场像。由图5可以看出:对于没有经过预变形处理的试样(如图5(a)和图5(c)),基体内存在少量淬火残余位错,这些位错是在固溶淬火的过程中形成。对于经过变形量为6%预变形的合金(如图5(b)和图5(d)),存在大量的形变位错。在自然时效过程中,变形引入的位错等缺陷得不到回复,预拉伸变形过程中产生的大量位错在滑移面上塞积形成位错墙,或缠绕在T相周围。尽管合金也经历了形变量为6%的预变形,但由于后续120℃人工时效使合金发生回复再结晶,可以释放大量的位错等缺陷,因此,位错密度高于没有形变预处理的试样,但比形变预处理自然时效合金试样的位错密度低得多。这进一步说明T3处理工艺获得的试样的强度大部分来自加工硬化,而对于T8处理的试样,其强度只有少部分来自加工硬化。T3处理试样抗腐蚀性能差的主要原因是存在高密度位错。T8工艺处理的试样内部位错密度减小,其抗腐蚀性能较好。对于没有经过预变形加工处理的T6,T4和120℃/9 h低温时效的试样,内部只有少量的淬火残余位错,因此,低温时效试样的抗腐蚀性均较好。

处理条件:(a) RT/36 h;(b) 6%的预变形+RT/9 h;(c) 120℃/9 h;(d) 6%的预变形+120℃/9 h

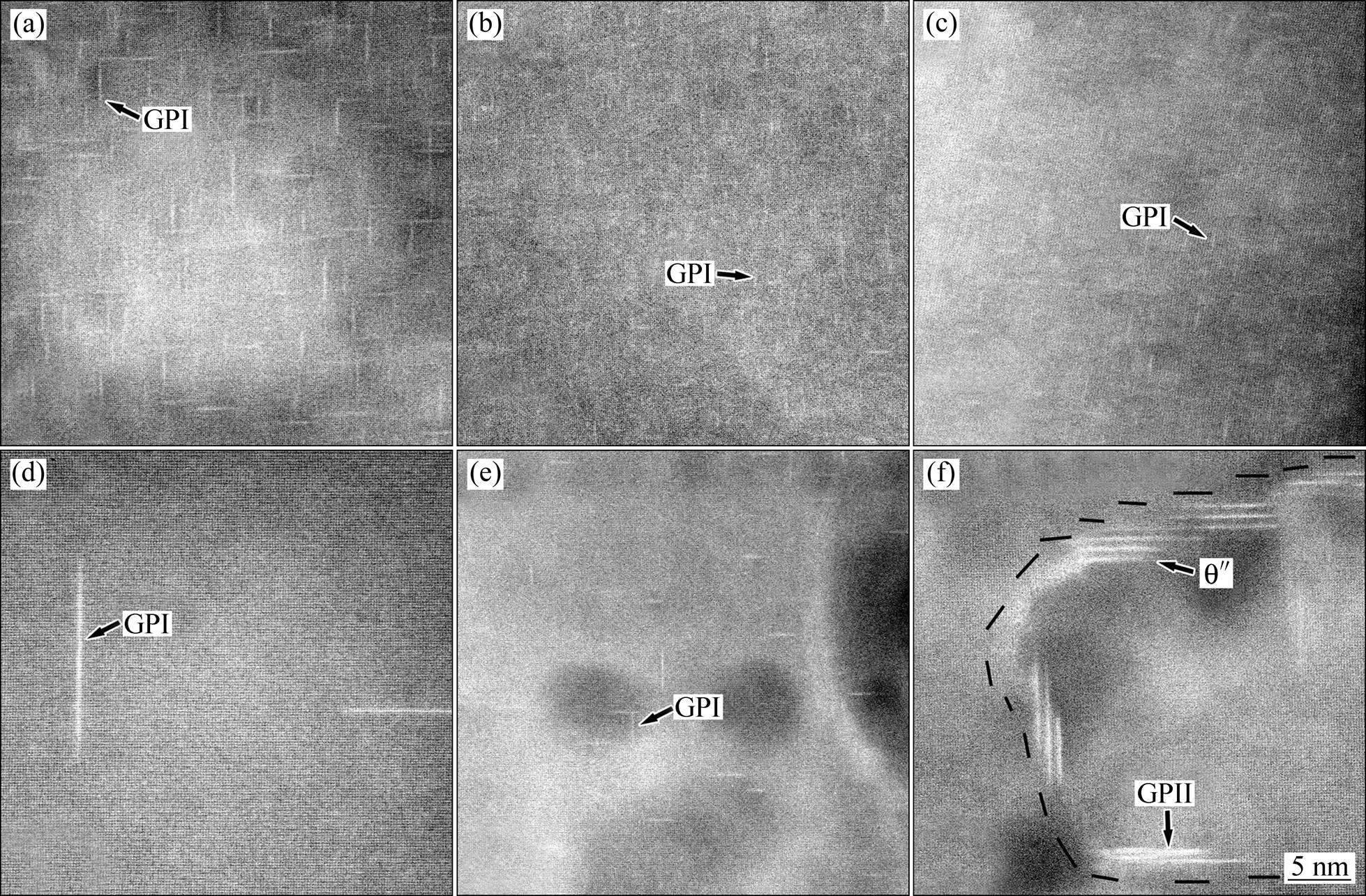

图6所示为不同处理工艺下合金晶内析出相的HAADF−STEM形貌图。对于自然时效合金(如图6(a)~(c)所示),无论是否经过预变形处理,其晶内析出相均为GPI区。但经过预变形处理后,析出相的直径明显减小。由于GPI区为单个Cu原子层,因此,析出相细化主要体现为Cu原子层直径的减小。预变形的形变量越大,析出相的直径越小。由于溶质原子总数量相同,因此,析出相直径越小,其数量密度越大,强化效果越明显。预变形处理后合金的强度增加,除了加工硬化的作用外,析出相强化效果增加也是原因之一。预变形处理是析出相细化的直接原因。预变形引入大量均匀分布的位错,这些位错促进析出相的形核,形核点越多,析出相数量越多,体积越小。因此,形变量越大,析出相越小。对于低温人工时效的合金(如图6(d)~(f)所示),形变预处理细化析出相的规律同样存在。但与自然时效略有不同的是:当合金的预变形量达到6%时,合金在人工时效过程容易形成位错圈,这些位错圈促使析出相的排列不再弥散,而是沿着位错圈分布,并且此时析出相体积变大,种类发生改变,形成大量的GPII区和θ''相,其强化效果也不如自然时效明显。结合表4和表5可知:自然时效合金具有细小而弥散分布的高数量密度的析出相。这是其强度高于低温人工时效合金强度的主要原因之一,但这些弥散的细小析出相也会使合金的电阻率上升,电导率下降,合金的抗腐蚀性能下降。

处理条件:(a) RT/36 h;(b) 4%的预变形+RT/9 h;(c) 6%的预变形+RT/9 h;(d) 120℃/9 h;(e) 4%的预变形+120℃/9 h;(f) 6%的预变形+120℃/9 h

对比图2、图6、表2和表4可以发现:在高温时效T6状态下,合金内存在大量不同种类的析出相,析出强化是该合金的主要强化机制。大量析出相的存在尽管使合金具有较高的强度,但易使晶粒变脆,合金的延展性较差,但合金的抗腐蚀性能较佳。对于T3处理工艺所得合金,析出强化效果不如T6处理所得合金,但加工硬化可以使合金具有与T6态类似的强度,同时提高合金的延展性。但由于大量位错的存在,合金的抗腐蚀性能较差。对T8处理的合金,合金的强度主要来自3个方面:析出强化、细晶强化以及部分的加工硬化。此时,合金的强度低于T6处理的合金强度,但合金具有很好的延展性和抗腐蚀性能。

4 结论

1) T6工艺处理的合金具有高强度和良好的抗腐蚀性能,但合金的延展性较差;T3工艺处理的合金具有较高的强度和优异的延展性,但合金的抗腐蚀性能较差;T8工艺处理的合金具有良好的抗腐蚀性能和优异的延展性,但合金的强度下降7%~14%;T4处理的合金具有优异的延展性和良好的抗腐蚀性能,但合金强度下降较多。

2) T6处理工艺的主要强化机制为析出强化;T3处理工艺的主要强化机制为加工硬化和析出强化;T8工艺的主要强化机制为析出强化、细晶强化和部分的加工硬化。

3) 在T6工艺条件下,合金的主要强化相种类繁多,尤以θ系列相和S相为主;而在T3,T4和T8工艺条件下,合金的主要强化相为GPI区。且借助于预变形引入的位错,析出相粒度可以得到显著细化,数量密度增加。

4) 强化机制决定了合金各种性能之间的矛盾,因此,在工程应用上,应根据合金主要的使用性能制定热处理工艺。

[1] Wang S C, Starink M J. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J]. International Materials Reviews, 2005, 50(4): 193−215.

[2] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 3版. 长沙: 中南大学出版社, 2007: 22−23. WANG Zhutang, TIAN Rongzhang. User manual for Al alloys and processing version[M]. 3rd ed. Changsha: Central South University Press, 2007: 22−23.

[3] Cabral A, Duarte R G, Montemor M F, et al. Analytical characterisation and corrosion behaviour of bis- [triethoxysilylpropyl] tetrasulphide pre-treated AA2024-T3[J]. Corrosion Science, 2005, 47(3): 869−881.

[4] Yao J Y, Graham D A, Rinderer B, et al. A TEM study of precipitation in Al-Mg-Si alloys[J]. Micron, 2001, 32(8): 865−870.

[5] Akhter R, Ivanchev L, Burger H P. Effect of pre/post T6 heat treatment on the mechanical properties of laser welded SSM cast A356 aluminium alloy[J]. Materials Science and Engineering A, 2007, 447(1/2): 192−196.

[6] Bakavos D, Prangnell P B, Bes B, et al. The effect of silver on microstructural evolution in two 2xxx series Al-alloys with a high Cu: Mg ratio during ageing to a T8 temper[J]. Materials Science and Engineering A, 2008, 491(1): 214−223.

[7] 张舒原, 吴运新, 廖凯, 等. 淬火−预拉伸对2A12铝合金厚板残余应力的影响[J]. 材料热处理学报, 2012, 33(12): 48−52. ZHANG Shuyuan, WU Yunxin, LIAO Kai, et al. Effect of quenching and pre-stretching on residual stresses in 2A12 aluminum alloy thick plates[J]. Transactions of Materials and Heat Treatment, 2012, 33(12): 48−52.

[8] Nie J F, Muddle B C. Strengthening of an Al–Cu–Sn alloy by deformation-resistant precipitate plates[J]. Acta Materialia, 2008, 56(14): 3490−3501.

[9] Su J Q, Nelson T W, Mishra R, et al. Microstructural investigation of friction stir welded 7050-T651 aluminium[J]. Acta Materialia, 2003, 51(3): 713−729.

[10] 王聪, 罗冰辉, 熊雯瑛, 等. 预拉伸处理对2024 铝合金组织和性能影响[J]. 轻合金加工技术, 2011, 39(10): 63−68. WANG Cong, LUO Binghui, XIONG Wenying, et al. Effect of pre-stretching on microstructure and mechanical properties of 2024 aluminum alloy plate[J]. Light Alloy Fabrication Technology, 2011, 39(10): 63−68.

[11] 宁爱林, 曾苏明. 时效制度对大冷变形2024铝合金力学性能的影响[J]. 金属热处理, 2006, 26(8): 529−531. NING Ailing, ZENG Suming. Effects of ageing treatment on the mechanical properties of 2024 Al alloy with large cold deformation[J]. Heat Treatment of Metals, 2006, 26(8): 529−531.

[12] 李周兵, 沈健, 雷文平, 等. 预拉伸对Al-Cu-Mg-Ag 合金析出相与力学性能的影响[J]. 中国有色金属学报, 2010, 20(8): 1508−1512. LI Zhoubing, SHEN Jian, LEI Wenping, et al. Effects of prestretching on precipitated phase and mechanical properties of Al-Cu-Mg-Ag alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(8): 1508−1512.

[13] 刘延斌, 刘志义, 余日成, 等. 预拉伸对Al-Cu-Mg-Ag合金室温性能的影响[J]. 金属热处理, 2007, 32(4): 64−67. LIU Yanbin, LIU Zhiyi, YU Richeng, et al. Effects of prestretching on mechanical properties of Al-Cu-Ag alloy at room temperature[J]. Heat Treatment of Metals, 2007, 32(4): 64−67.

[14] 肖代红, 王健农, 丁冬雁. 预拉伸处理对Al-5.3Cu-0.8Mg- 0.3Ag合金性能和时效过程影响[J]. 热加工工艺, 2003, 200(4): 1−5. XIAO Daihong, WANG Jiannong, DING Dongyan. Effect of the prestretching treatment on the properties and precipitation of Al-Cu-Mg-Ag alloy[J]. Hot Work Technology, 2003, 200(4): 1−5.

[15] Ünlü N, Gable B M, Shiflet G J, et al. The effect of cold work on the precipitation of Ω and θ’ in a ternary Al-Cu-Mg alloy[J]. Metallurgical and Materials Transactions A, 2003, 34(12): 2757−2769.

[16] Phillips V A. High resolution electron microscope observations on precipitation in Al-3.0% Cu alloy[J]. Acta Metallurgica, 1975, 23(6): 751−767.

[17] Ringer S P, Prasad K S, Quan G C. Internal co-precipitation in aged Al-1.7Cu-0.3 Mg-0.1 Ge (at.%) alloy[J]. Acta Materialia, 2008, 56(9): 1933−1941.

[18] WANG Shuangbao, CHEN Jianghua, YIN Meijie, et al. Double-atomic-wall-based dynamic precipitates of the early-stage S-phase in Al-Cu-Mg alloys[J]. Acta Materialia, 2012, 60(19): 6573−6580.

[19] ZHANG Bo, LI Ying, WANG Fuhui, et al. Electrochemical corrosion behaviour of microcrystalline aluminium in acidic solutions[J]. Corrosion Science, 2007, 49(5): 2071−2082.

Properties of Al-5.10Cu-0.65Mg alloy treated by different commercial heat treatment techniques and their corresponding strengthening mechanisms

YANG Shusheng1, LIU Jizi1, 2, WANG Shuangbao1, XIA Shenling1, LIU Lu1, CHEN Jianghua1, 2

(1. School of Materials Science & Engineering, Hunan University, Changsha 410082, China;2. Key Laboratory for Spray Deposition Technology and Application of Hunan Province,Hunan University, Changsha 410082, China)

The properties of Al-5.10Cu-0.65Mg alloy treated by commercial heat treatment processes were characterized using a variety of technology systems, and their corresponding strengthening mechanisms were studied by electron back-scattered diffraction (EBSD) and transmission electron microscopy (TEM). The results show that the T6 treated alloys have high strength and good corrosion resistance with poor ductility; the T3 treated alloys have high strength and good ductility with poor corrosion resistance; the T8 treated alloys have good corrosion resistance and ductility, but their strengths are reduced by 7%−14%. The strengthening mechanism of T6 treated samples is mainly the precipitation strength, with the main strengthening phase of the θ-series and S precipitates; the strengthening mechanism of T3 treated samples is work hardening and precipitation strengthing, with the main strengthening phase of the GPI zones; the strengthening mechanism of T8 treated samples is mostly precipitation strength, grain boundary and part of work hardening, and the main strengthening phase depends on the deformation level of pre deformation.

Al-Cu-Mg alloy; precipitates; ageing; electron back-scattered diffraction; transmission electron microscopy

10.11817/j.issn.1672-7207.2015.10.006

TG146.2

A

1672−7207(2015)10−3594−09

2014−10−09;

2014−12−15

国家重点基础研究发展规划(973计划)项目(2009CB623704)(Project (2009CB623704) supported by the National Basic Research Development Program (973 Program) of China)

王双宝,博士,从事材料微观结构的研究;E-mail:nmshuangbaowang@126.com

(编辑 刘锦伟)