CaO在红土镍矿直接还原焙烧中的作用机理

2015-10-11刘志国孙体昌蒋曼高恩霞

刘志国,孙体昌,蒋曼,高恩霞

CaO在红土镍矿直接还原焙烧中的作用机理

刘志国1,孙体昌1,蒋曼2,高恩霞1

(1. 北京科技大学土木与环境工程学院,北京,100083;2. 山东理工大学资源与环境工程学院,山东淄博,255049)

以Ni和Fe质量分数分别为1.46%和26.68%的红土镍矿为研究对象,进行直接还原焙烧−磁选试验研究,并对焙烧矿进行X线衍射(XRD)与扫描电镜(SEM)分析以研究CaO的作用机理。研究结果表明:使用含CaO的组合添加剂能够达到磁选精矿中镍质量分数为8.58%、回收率为88.15%的最佳试验效果。在直接还原焙烧过程中,添加的CaO能够在焙烧过程中与硅酸盐矿物反应生成辉石、提高含镍硅酸盐的反应活性、促进镍的还原并且能够降低还原过程中NiO与SiO2结合的概率,提高镍的回收率。

红土镍矿;直接还原;CaO;磁选;硅酸盐

镍资源按地质成因主要划分为2类:岩浆型硫化镍矿床和风化型红土镍矿床。目前,60%以上的镍产量来源于硫化镍矿[1]。但随着镍需求的不断增加,世界可供开发的硫化镍资源逐渐短缺。因此,从储量丰富的红土镍矿中提取镍成为了研究的热点。红土镍矿在成矿过程中会有明显的分层现象,且不同矿层的性质差别较大,这些不同性质的红土镍矿须采取不同的处理工艺。主要的处理方法可以大致分为火法工艺、湿法工艺及火法湿法联合工艺等[2−3]。以煤为还原剂进行直接还原焙烧−磁选是近几年出现的火法工艺,因其具有流程短、效率高的特点得到广泛的关注和研 究[4−7]。在直接还原焙烧过程中添加各种添加剂来实现镍的高效回收已成为一个重要的研究方向[8−10]。李光辉等[11−13]研究了在红土镍矿直接还原焙烧过程中添加剂硫酸钠和碳酸钠的影响,曹志成等[14]研究了添加剂KD−2的作用。Jiang等[15−17]在进行多种添加剂研究后发现NCS在红土镍矿选择性还原过程中能够有效抑制铁的还原,提高选择性还原效果,并对其机理进行详细分析;同时发现添加CaO能够提高镍回收率,但未对其作用机理进行深入研究。另外,梁威等[18]也对红土镍矿添加CaO直接还原焙烧进行研究,发现添加CaO能够提高镍的品位(即镍的质量分数),亦未对其作用机理进行深入研究。因此,为查明CaO在红土镍矿直接还原焙烧中的作用机理,在添加NCS直接还原焙烧的基础上,添加CaO进行直接还原焙烧的试验,研究CaO的作用规律,探究CaO的作用机理。

1 试验原料与方法

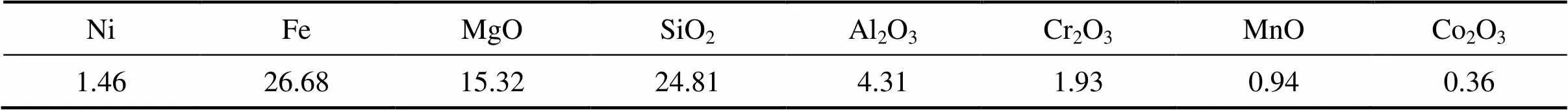

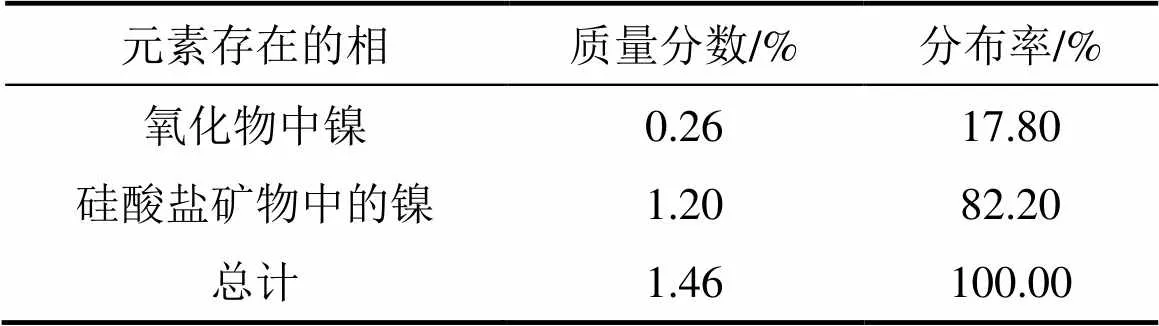

试验所用试样为来自东南亚的某红土镍矿(以下称为原矿),颗粒直径小于4 mm,其主要元素质量分数见表1,XRD分析结果见图1。由表1及图1可见:原矿所含的主要元素为铁、镁和硅,主要矿物为蛇纹石、针铁矿和赤铁矿。原矿化学物相分析结果见表2。由表2可知:原矿中镍质量分数较低,只有1.46%,在针铁矿和蛇纹石中均有分布,但是主要以类质同象的形式存在于蛇纹石中,因此,常规的选矿法难以对其进行回收。

表1 原矿化学成分(质量分数)

表2 原矿镍物相分析结果

图1 原矿XRD谱

研究中使用的还原剂为烟煤,颗粒直径小于2 mm,煤质中物质的质量分数见表3。添加剂均为分析纯产品,还原剂和添加剂质量分数均指其质量与原矿质量的比例,每次试验原矿质量为40 g。焙烧过程将原矿与煤、添加剂按一定比例混匀,装入石墨坩埚,表面覆盖一定质量的同种煤以保证还原气氛,然后将坩埚放入升到指定温度的马弗炉中进行还原焙烧。焙烧产物经自然冷却后进行磨矿、磁选后得到最终产品。主要试验设备有SX−10−13马弗炉,RK/BK三辊四筒智能棒磨机及CXG−99磁选管。

表3 试验所用还原剂煤质质量分数

2 结果与分析

2.1 焙烧条件对镍和铁直接还原效果的影响

分别考察煤质量分数、焙烧温度和焙烧时间这些条件对镍和铁直接还原效果的影响。研究发现添加剂NCS对镍和铁的选择性还原起到重要作用[16−17],能够有效抑制铁的还原,提高镍的质量分数,达到选择性还原的目的。因此,在焙烧条件试验中都添加NCS以提高试验效果。各条件试验对应的磨矿磁选试验采用相同的磨矿条件,磨矿质量分数为60%,磨矿时间为20 min。

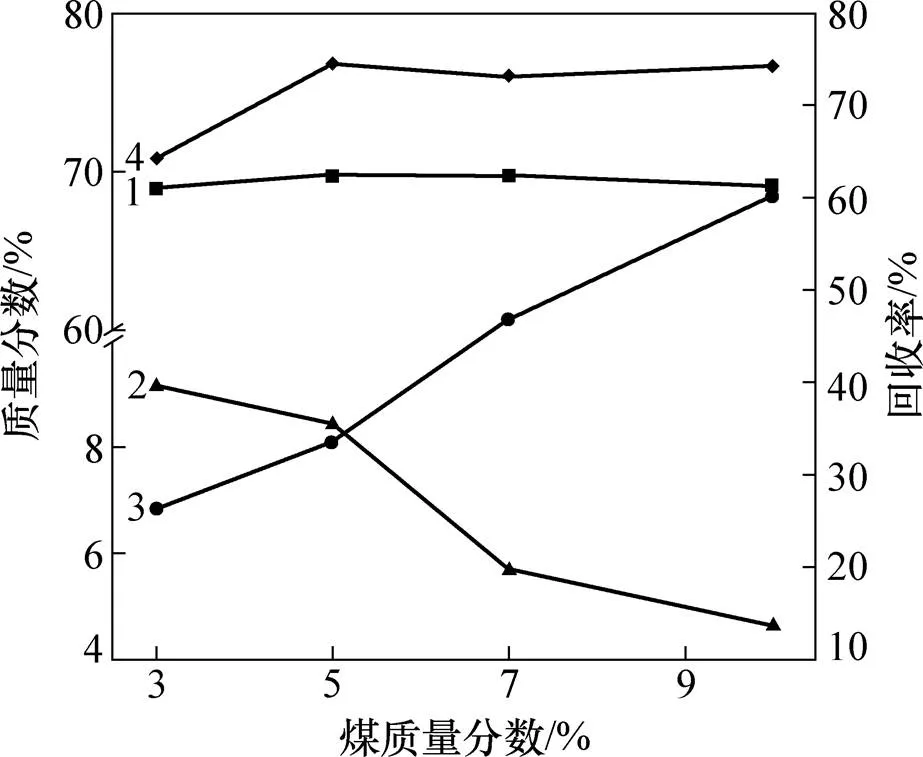

为考察煤质量分数对镍和铁直接还原的影响,在焙烧温度为1 250 ℃、焙烧时间为50 min、添加剂NCS质量分数为10%的情况下,改变煤质量分数进行直接还原焙烧−磁选试验,试验结果如图2所示。

1—铁质量分数;2—镍质量分数; 3—铁回收率;4—镍回收率

从图2可以看出:随着煤质量分数的增加,镍质量分数降低,而镍回收率先升高后保持稳定,铁质量分数变化较小,但回收率增加且增加幅度较大。其原因是在煤质量分数较少时,由于还原气氛较弱,镍先被还原,被还原的铁较少,所以镍质量分数较高。随着煤质量分数的增加,还原气氛增强,大量铁被还原,镍质量分数降低。由于红土镍矿选择性还原的要求,应在镍尽可能还原的情况下降低铁的回收率,综合考虑镍的质量分数和回收率,确定煤质量分数5%为最佳。

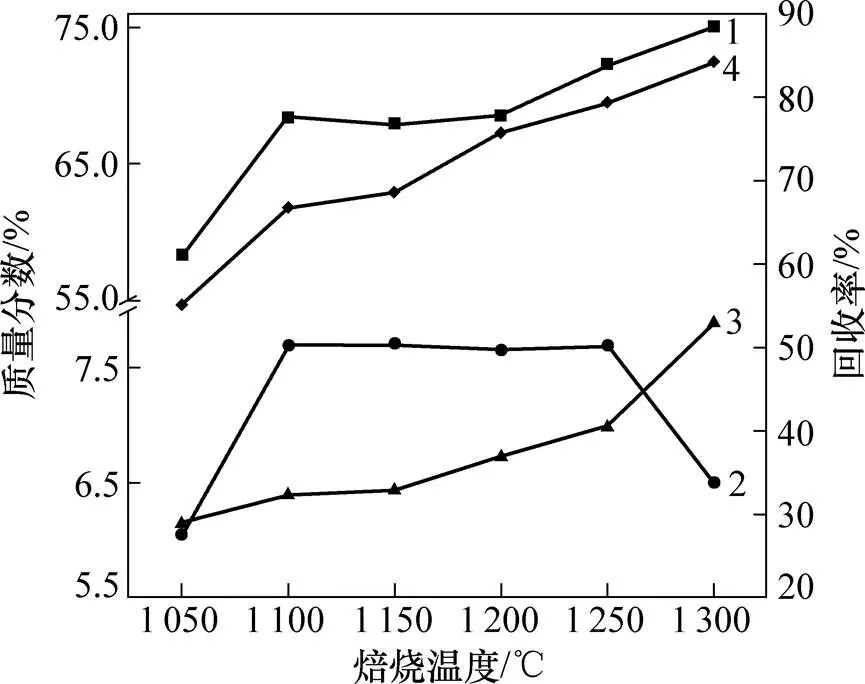

焙烧温度对矿物的反应活性和焙烧矿的熔融状态影响较大,为考察焙烧温度对镍和铁直接还原的影响,在煤质量分数为5%、NCS质量分数为10%、焙烧时间为50 min的条件下,改变焙烧温度进行试验,结果见图3。

1—铁质量分数;2—镍质量分数;3—铁回收率;4—镍回收率

由图3可知:随着焙烧温度的升高,镍和铁的回收率都逐渐升高,镍质量分数先升高后降低。焙烧温度对镍回收率影响很大,可能是因为升高温度能够提高矿物的反应活性,促进还原反应的进行,原矿中有82.2%的镍存在于硅酸盐中,提高温度能促进硅酸盐矿物分解及再结晶,从而提高硅酸盐的反应活性。综合考虑镍的质量分数和回收率以及焙烧的能耗问题,确定1 200 ℃为最佳焙烧温度。

焙烧时间与还原反应进行的充分性和金属颗粒的生长有很大联系,为考察焙烧时间对镍和铁选择性还原的影响,在煤质量分数为5%、NCS质量分数为10%、焙烧温度为1 200 ℃的条件下,改变焙烧时间进行试验,结果见图4。

1—铁质量分数;2—镍质量分数; 3—铁回收率;4—镍回收率

由图4可以看出:随着焙烧时间的增加,镍的质量分数逐渐下降,而镍的回收率先上升后又略微下降。这可能是因为随着反应时间的增加,更多镍和铁被还原,但被还原到金属颗粒中的铁更多,使镍的质量分数逐渐下降。综合考虑镍的质量分数和回收率,确定最佳的焙烧时间为50 min。

通过调整焙烧条件所得的精矿产品始终不能达到理想的指标,主要是由于镍的回收率太低,最高仅约为75%。因此,须加入添加剂以提高镍回收率。

2.2 添加剂对镍和铁直接还原的影响

在焙烧过程中,常加入添加剂来提高硅酸盐的反应活性和镍的可还原性。在煤质量分数为5%、焙烧温度为1 200 ℃、焙烧时间为50 min的条件下改变NCS质量分数进行试验,结果如图5所示。由图5可知:随着NCS质量分数的增加,镍的质量分数逐渐上升,镍的回收率缓慢下降,铁的回收率则大幅下降。考虑镍的质量分数有大幅上升,确定10%为NCS最佳添加量。仅有NCS作用时,虽然镍的质量分数较高,但镍的回收率只有75%左右,NCS在抑制铁的还原过程中,也对镍的回收率造成不利影响。仅调整NCS质量分数无法使镍的质量分数和回收率同时达到要求。

1—铁质量分数;2—镍质量分数; 3—铁回收率;4—镍回收率

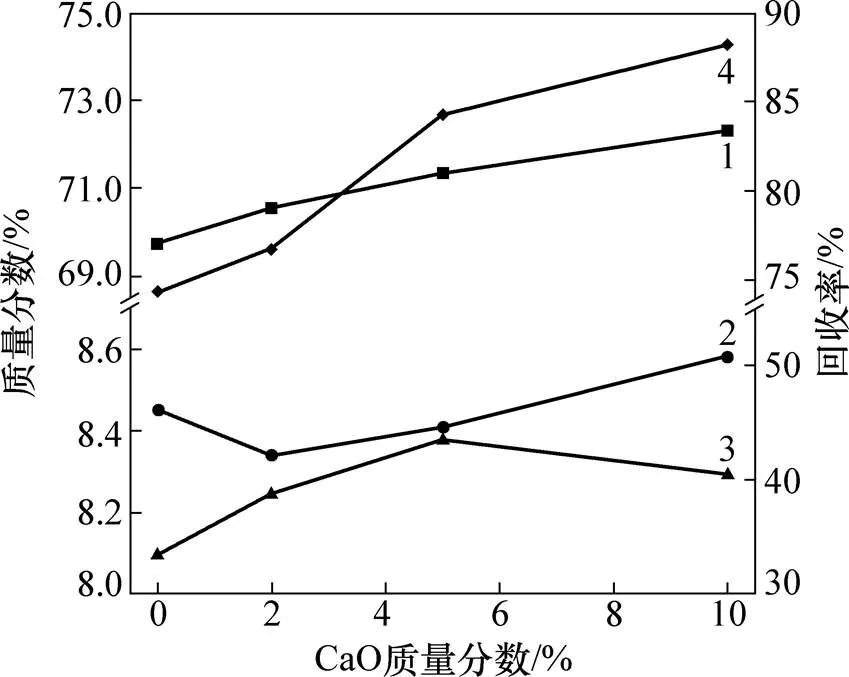

为提高镍回收率,在NCS质量分数为10%的基础上改变CaO质量分数进行试验,结果见图6。由图6可知:随CaO质量分数的增加,镍的回收率明显增加。在仅添加NCS时,由于NCS对铁的抑制作用在提高镍质量分数的同时也对镍回收率造成不利影响,不能加入过多的NCS达到促进镍还原的目的。而添加CaO能够明显提高镍回收率,使NCS和CaO作为组合添加剂使镍的质量分数和回收率同时达到要求。最终确定NCS和CaO作为组合添加剂,其质量分数均为10%。

1—铁质量分数;2—镍质量分数;3—铁回收率;4—镍回收率

3 机理分析与讨论

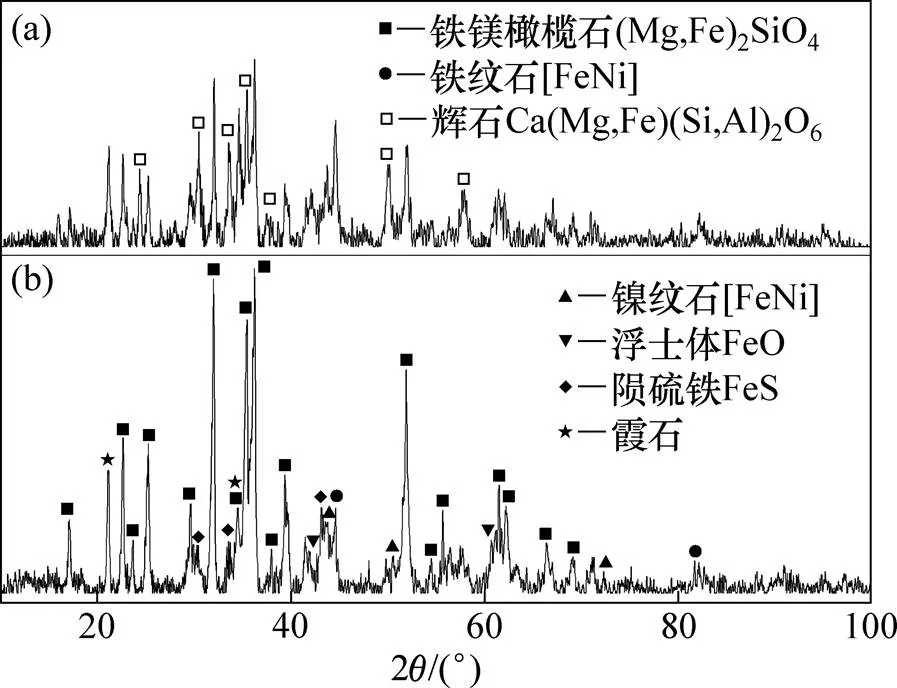

为考察CaO在焙烧过程中的作用,根据实验的最优条件,在焙烧温度为1 200 ℃、煤质量分数为10%、NCS质量分数为10%、CaO质量分数分别为0和10%的焙烧条件下得到的焙烧矿分别进行XRD分析,结果见图7。由图7可以看出:添加CaO后焙烧矿最主要的变化是有新相辉石的生成,并且铁纹石的峰有所增强。

CaO质量分数/%:(a) 10;(b) 0

焙烧矿中的硅酸盐为离子结构的晶体,其熔点和晶体对温度的抵抗力有关,当2种或多种氧化物形成复合物或多元共晶时,可使整个渣系的熔点降低。橄榄石为岛状结构的硅酸盐,一般具有较完好的晶型,结构紧密,反应活性较差。辉石属于链状结构硅酸盐矿物,其原子堆积不如岛状硅酸盐矿物堆积紧密,硅氧骨干和其他阳离子之间的离子键力也比岛状硅酸盐中的键弱。且Bunjaku等[19]研究发现红土镍矿在焙烧过程中生成的辉石相中的镍有更高的反应活性。原矿中含有镍的蛇纹石在焙烧过程中会发生相转变成为橄榄石,使其中的镍还原难度加大。在没有添加CaO时,焙烧矿中的硅酸盐矿物以橄榄石的形态存在,添加CaO之后,部分橄榄石结构的硅酸盐转化为辉石结构的硅酸盐,这会对原矿中分布于硅酸盐中的镍还原起到促进作用。

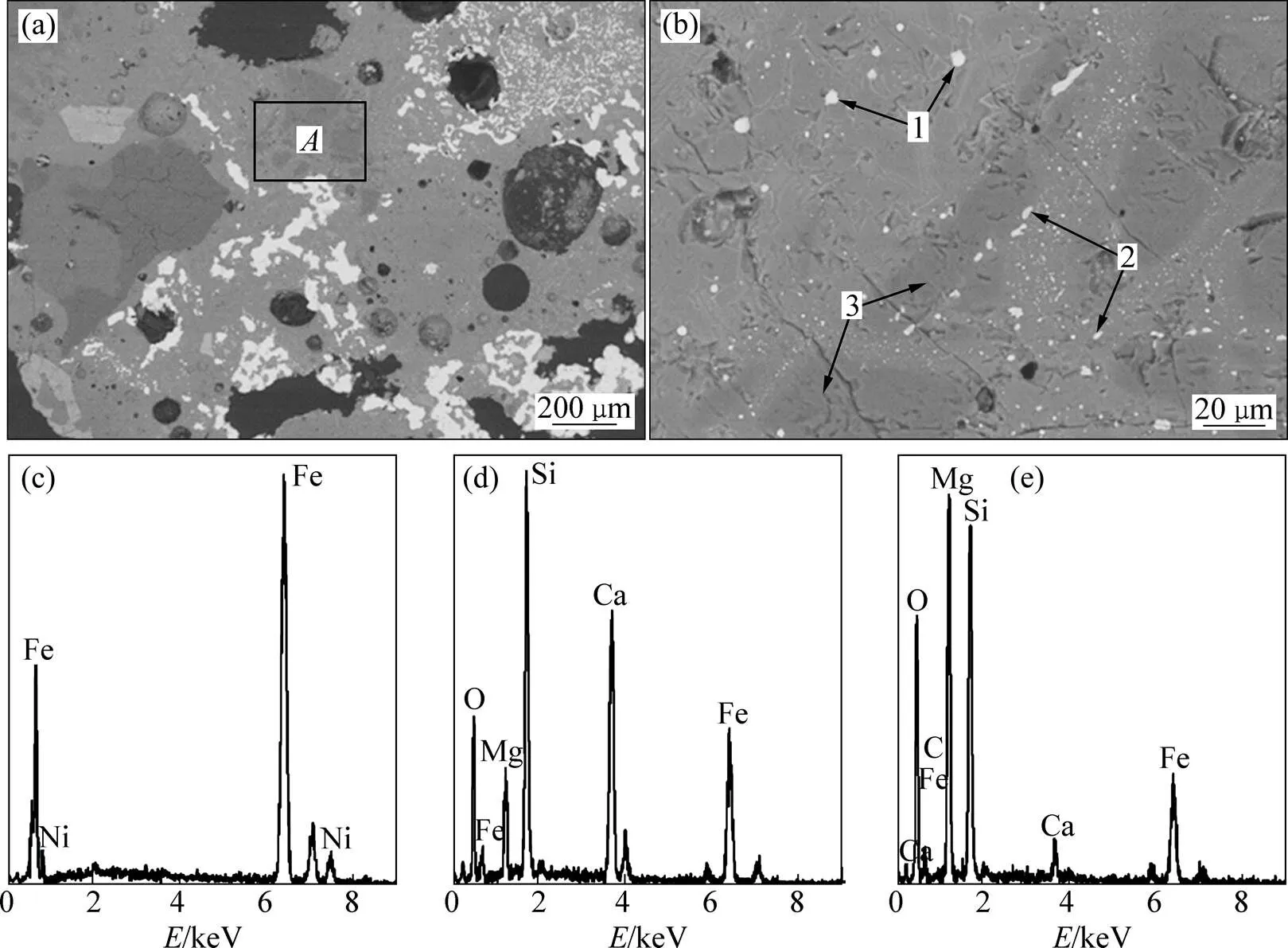

为进一步研究CaO的作用,用扫描电镜观察原矿添加CaO后的焙烧矿,焙烧矿颗粒内部和边缘部分的SEM−EDS分析分别见图8和图9。由图8和图9可见:镍富集的区域和钙元素富集的区域一致,其中出现的属颗粒粒径与其周围脉石矿物中的CaO质量分数有一定关系,金属颗粒周边脉石矿物能谱中Ca元素的峰越高,金属颗粒越大。这说明在金属颗粒的形成和生长过程中,CaO对铁和镍的还原与金属颗粒的长大有促进作用。

(a) 焙烧矿形貌;(b) 焙烧矿形貌A放大图;(c) 1点EDS能谱分析;(d) 2点EDS能谱分析;(e) 3点EDS能谱分析

(a) 焙烧矿形貌;(b) 焙烧矿形貌B放大图;(c) 1点EDS能谱分析;(d) 2点EDS能谱分析;(e) 3点EDS能谱分析

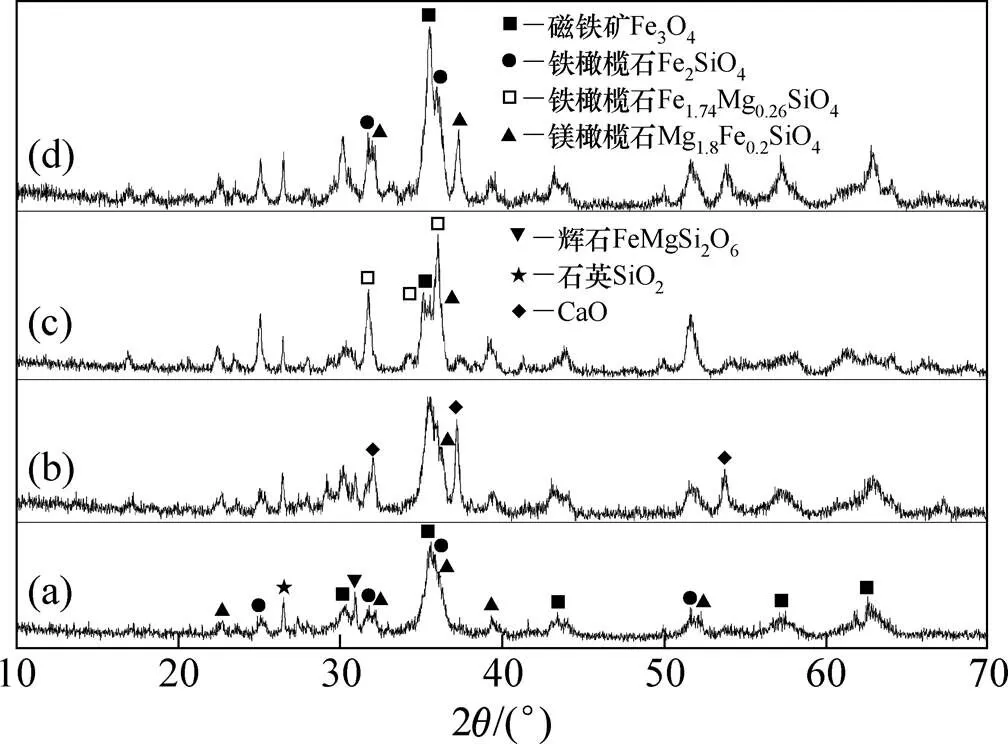

为研究CaO在直接还原焙烧中参与反应的过程,把焙烧温度降到800 ℃和1 000 ℃,在煤质量分数为10%、CaO质量分数分别为0和10%的焙烧条件下得到焙烧矿并进行XRD分析,结果见图10。由图10可见:在焙烧温度为800 ℃及不添加CaO的情况下,焙烧矿中主要的矿物是磁铁矿、铁橄榄石和镁橄榄石,添加CaO后没有明显变化。当焙烧温度为1 000 ℃及不添加CaO的情况下,焙烧矿中主要是低镁铁橄榄石和磁铁矿,其中低镁铁橄榄石的质量分数大大增加。主要因为还原过程中会形成大量的FeO与焙烧矿中的SiO2(蛇纹石等硅酸矿物在高温焙烧重结晶的过程中形成一部分SiO2)结合形成。添加CaO后焙烧矿中的铁橄榄石衍射峰降低,磁铁矿(焙烧矿从马弗炉中取出后自然冷却,焙烧矿中形成的FeO会氧化形成磁铁矿)的峰增高。可见,在焙烧过程中添加CaO能够有效地降低还原过程中生成的FeO重新与SiO2结合的概率。由于镍的质量分数较低,在焙烧矿的衍射峰中没有显示,但是在还原过程中NiO和FeO的作用规律类似。由于选择性还原的需要,焙烧过程中采用弱还原气氛,若NiO重新与SiO2结合形成橄榄石矿物,则其还原难度将加大。因此,CaO能够通过降低还原过程中NiO重新与SiO2结合的概率,以提高镍的回收率。

焙烧条件:(a) 1 000℃,10%CaO;(b) 1 000℃,无CaO;(c) 800℃,10%CaO;(d) 800℃,无CaO

4 结论

1) 添加NCS能够提高镍的质量分数,添加CaO能够提高镍的回收率,使用组合添加剂能够得到最佳的效果。

2) 在直接还原焙烧过程中,CaO能够通过形成辉石来减少橄榄石的生成,改变红土镍矿中含镍硅酸盐矿物的结构,提高其反应活性,促进镍的还原从而提高镍的回收率。

3) 添加CaO对铁和镍的还原与金属颗粒的长大有促进作用,金属颗粒的长大有利于后续磁选过程中铁镍合金的解离与回收。

4) 在直接还原焙烧过程中,CaO能够减少还原的NiO,FeO与SiO2再结合形成橄榄石的概率,从而促进还原反应提高镍的回收率。

[1] 王成彦, 尹飞, 陈永强, 等.国内外红土镍矿处理技术及进展[J]. 中国有色金属学报, 2008, 18(Suppl 1): 1−8. WANG Chengyan, YIN Fei, CHEN Yongqiang, et al. Worldwide processing technologies and progress of nickel laterites[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(Suppl 1): 1−8.

[2] 及亚娜, 孙体昌, 蒋曼. 红土镍矿提镍工艺进展[J]. 矿产保护与利用, 2011(2): 43−49. JI Yana, SUN Tichang, JIANG Man. Development advance in extraction of nickel from laterite nickel ore[J]. Conservation and Utilization of Mineral Resources, 2011(2): 43−49.

[3] 冯建伟. 红土镍矿选矿工艺与设备的现状及展望[J].中国有色冶金, 2013, 10(5) : 1−6.

FENG Jianwei. Current status and development tendency of process and equipment of lateritic nickel ore preparation[J]. China Nonferrous Metallurgy, 2013, 10(5) : 1−6.

[4] 马明生. 红土镍矿火法冶炼工艺现状[J]. 中国有色冶金, 2013(5): 57−60. MA Mingsheng. Review on the development of laterite nickel ore[J]. China Nonferrous Metallurgy, 2013(5): 57−60.

[5] RAO Minghui, LI Guanghui, JIANG Tao, et al. Carbothermic reduction of nickeliferous laterite ores for nickel pig iron production in china: A review[J]. The Journal of the Minerals, Metals & Materials Society, 2013, 65(11): 1573−1583.

[6] Kim J, Dodbiba G, Tanno H, et al. Calcination of low-grade laterite for concentration of Ni by magnetic separation[J]. Minerals Engineering, 2010, 23(4): 282−288.

[7] ZHU Deqing, CUI Yu, Vining K, et al. Upgrading low nickel content laterite ores using selective reduction followed by magnetic separation[J]. International Journal of Mineral Processing, 2012, 106(2):1−7.

[8] Valix M, Cheung W H. Effect of sulfur on the mineral phases of laterite ores at high temperature reduction[J]. Minerals Engineering, 2002, 15(7): 523−530.

[9] LI Bo, WANG Hua, WEI Yonggang. The reduction of nickel from low-grade nickel laterite ore using a solid-state deoxidisation method[J]. Minerals Engineering, 2011, 24(14): 1556−1562.

[10] LU Jie, LIU Shoujun, JU Shangguan, et al. The effect of sodium sulphate on the hydrogen reduction process of nickel laterite ore[J]. Minerals Engineering, 2013, 49: 154−164.

[11] 李光辉, 饶明军, 姜涛, 等. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 22(12):3137−3142. LI Guanghui, RAO Mingjun, JIANG Tao, et al. Innovative process for preparing ferronickel materials from laterite ore by reduction roasting-magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1462−1467.

[12] 李光辉, 饶明军, 姜涛, 等. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报, 2012, 22(1): 274−280. LI Guanghui, RAO Mingjun, JIANG Tao, et al. Reduction roasting-magnetic separation mechanisms of nickel laterite ore in presence of sodium salts[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 274−280.

[13] LI Guanghui, SHI Tangming, RAO Mingjun, et al. Beneficiation of nickeliferous laterite by reduction roasting in the presence of sodium sulfate[J]. Minerals Engineering, 2012, 32:19−26.

[14] 曹志成, 孙体昌, 杨慧芬, 等. 红土镍矿直接还原焙烧磁选回收铁镍[J]. 北京科技大学学报, 2010, 32(6): 708−712. CAO Zhicheng, SUN Tichang, YANG Huifen, et al. Recovery of iron and nickel from nickel laterite ore by direct reduction roasting and magnetic separation[J]. Journal of University of Science and Technology Beijing, 2010, 32(6): 708−712.

[15] JIANG Man, SUN Tichang, LIU Zhiguo, et al. Mechanism of sodium sulfate in promoting selective reduction of nickel laterite ore during reduction roasting process[J]. International Journal of Mineral Processing, 2013, 123: 32−38.

[16] 蒋曼, 孙体昌, 刘志国, 等. 煤种类及添加剂对红土镍矿选择性直接还原的影响规律[J]. 矿冶工程, 2012, 32(5): 77−81. JIANG Man, SUN Tichang, LIU Zhiguo, et al. Effects of coal types and additives on selective direct reduction of nickel laterite[J]. Mining and Metallurgical Engineering, 2012, 32(5): 77−81.

[17] 孙体昌, 蒋曼, 刘志国, 等. 添加剂对低镍高铁红土镍矿选择性还原的影响[J]. 中国矿业大学学报, 2013, 42(5): 838−844. SUN Tichang, JIANG Man, LIU Zhiguo, et al. Research on the effect of additive on selective reduction of the laterite ores with low nickel and high iron content[J]. Journal of China University of Mining & Technology, 2013, 42(5):838−844.

[18] 梁威, 王晖, 符剑刚, 等. 从低品位红土镍矿中高效回收镍铁[J]. 中南大学学报(自然科学版), 2011, 42(8): 2173−2177. LIANG Wei, WANG Hui, FU Jiangang, et al. High recovery of ferro-nickel from low grade nickel laterite ore[J]. Journal of Central South University (Science and Technology), 2011, 42(8): 2173−2177.

[19] Bunjaku A, Kekkonen M, Taskinen P, et al. Effect of mineralogy on reducibility of calcined nickel saprolite ore by hydrogen[J]. Mineral Processing and Extractive Metallurgy, 2012, 121(1): 16−22.

Mechanism of CaO in direct reduction roasting of nickel laterite ore

LIU Zhiguo1, SUN Tichang1, JIANG Man2, GAO Enxia1

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. School of Resources and Environmental Engineering, Shandong University of Technology, Zibo 255049, China)

The direct reduction roasting-magnetic separation experiment was conducted on nickel laterite sample graded 1.46% Ni and 26.68% Fe, and X-ray diffraction (XRD) and scanning electron microscopy (SEM) analyses were conducted to to investigate the mechanism of CaO. The results show that it can achieve the best results with nickel grade of 8.58%, recovery grade of 88.15% by using composite additives containing CaO. In the process of direct reduction roasting, CaO can react with silicate minerals to generate pyroxene, which can increase the reactivity of silicate bearing nickel and promote the reduction of nickel. It can also reduce the probability of NiO combined with SiO2again in the reduction process and improve the recovery of nickel.

nickel laterite ore; direct reduction; CaO; magnetic separation; silicate

10.11817/j.issn.1672-7207.2015.10.002

TD95;TF556

A

1672−7207(2015)10−3566−07

2014−10−01;

2014−12−17

高等学校博士学科点专项科研基金资助项目(20130006110017)(Project(20130006110017) supported by Specialized Research Fund for the Doctoral Program of Higher Education of China)

孙体昌,博士,博士生导师,从事难选铁矿石直接还原焙烧工艺及其机理、矿产资源综合利用研究;E-mail:suntc@ces.ustb.edu.cn

(编辑 刘锦伟)