铝合金用水性聚氨酯涂料的研制

2015-09-27贺玉平彭时贵孙汉洲

贺玉平,彭时贵,孙汉洲

(1.株洲飞鹿高新材料技术股份有限公司,株洲412005;2.中南林业科技大学,长沙410004)

铝合金具有密度小、比强度大、耐蚀性、成型性好和成本低等优点,广泛应用于航天航空、汽车制造、建筑、能源、船舶等领域[1]。我国高速列车行业正处于一个蓬勃发展的兴旺时期,为解决高速列车自身质量大、防腐蚀困难等问题,现广泛采用铝合金材料替代传统的碳钢制备列车车体,这也为铝合金结构防腐蚀涂料的应用提供了广阔的市场[2-3]。由于铝合金表面极性很低,且拥有致密的氧化膜,导致众多的涂料无法在其表面实现良好的附着[4]。目前,铝合金材料在喷涂涂料之前均经过铬磷化处理,但其中铬的使用对环境污染严重。人们开始通过在树脂中引入具有较强附着力的活性基团,实现涂料与铝合金底材良好附着。目前,水性聚氨酯树脂改性方法很多,主要有环氧树脂改性、丙烯酸酯改性、纳米材料改性和植物油改性等。在植物油改性方面,采用大豆油、亚麻油、蓖麻油、玉米油、桐油通过化学合成改性水性聚氨酯树脂的方法亦有报道,但以桐油酸单甘脂改性水性聚氨酯的方法尚未见文献报道[5]。

为此,本工作以桐油酸单甘脂改性聚氨酯乳液为基料,以有机改性铝钼正磷酸锌为防锈颜料制备了铝合金用水性聚氨酯涂料,并将该涂料喷涂在铝合金表面,研究了涂膜在铝合金表面的附着力和耐蚀性。自制的聚氨酯乳液是以桐油酸单甘酯为改性剂,乳液中含有的-NH-、-OH-、-O-官能能够很好地附着在铝合金表面,引入的桐油单甘酯上带有共轭双键,在后期成膜过程中发生交联反应,增加涂膜的交联度,能进一步强化涂层的附着力,增强涂膜的耐水、耐腐蚀性能。

1 试验

1.1 主要原材料

聚四氢呋喃二醇(PTMG),巴斯夫;甲苯2,4二异氰酸酯(TDI),巴斯夫;二月桂酸二丁基锡(DBTDL)、二羟甲基丙酸(DMPA)、丙酮、1,4-丁二醇(BDO)、三乙胺,分析纯,上海润捷化学试剂;有机改性铝钼正磷酸锌,日本;pH调节剂N,N-二甲基乙醇胺(DMEA),巴斯夫;分散剂LM Coloror E,迪高;消泡剂Tego 830,迪高;软炭黑,济南;钛白粉,株洲;脱泡剂BYK025,比克化学;防闪锈剂FA179,海名斯;增稠剂聚氨酯(RM-8W)冠志化工;桐油酸单甘酯,自制。

1.2 乳液的制备

在反应器中加入一定量的聚四氢呋喃二醇(PTMG),110℃下真空脱水1~2h;加入丙酮,于60~80℃下滴加一定量的甲苯2,4-二异氰酸酯(TDI),反应1~2h;然后加入少量的催化剂二月桂酸二丁基锡(DBTDL),滴加二羟甲基丙(DMPA)、1,4-丁二醇(BDO)和改性剂桐油酸单甘脂的混合物,反应3~5h;降温至40~50℃后,加入成盐剂三乙胺,反应20~40min;降温至30~40℃后,在高速搅拌下加入去离子水,乳化分散30~40min后减压脱去丙酮,得到桐油酸单甘酯改性水性聚氨酯乳液。

1.3 涂料的制备

将上述聚氨酯乳液加入搅拌釜中,在搅拌状态下依次加入N,N-二甲基乙醇胺、分散剂、消泡剂、触变剂和适量的水,然后500r/min搅拌20min,得均匀分散液;在上述分散液中边搅拌边加入颜填料,1 500r/min搅拌20min,研磨至细度≤45μm;然后在1 500r/min高速搅拌下,缓慢加入脱泡剂、防闪绣剂、增稠剂和配方中余下的水,搅拌均匀,过滤包装。

铝合金用水性聚氨酯涂料的配方为(质量分数/%):35~55聚氨酯乳液,0.5~1.5pH 调节剂DMEA,0.5~2分散剂 LM Coloror E,0.5~1消泡剂Tego 830,防锈颜料(0~12.5有机改性铝钼正磷酸锌,或0~10氧化铁红,0~20磷酸锌),0~5软炭黑,0~5金红石钛白粉,2~15滑石粉(10μm),适量去离子水,0.3~1脱泡剂BYK025,0.5~2防闪绣剂FA179,0.5~1增稠剂。

1.4 样板的制备

按GB/T 1727-1992中6.2喷涂法制备样板。检测涂料的耐化学试剂性和耐盐雾性时,干膜厚度为(75±5)μm,检测其他项目时干膜厚度为(45±5)μm,在GB/T 9278-1998规定的温度和湿度下干燥7d后进行各项性能测试。

2 结果与讨论

2.1 桐油酸单甘酯(EAM)的用量

桐油酸单甘脂含有一个亲油的中长链烷基、两个活泼的羟基和三个共轭双键,活泼的羟基可以与-NCO基团反应从而接枝到聚氨酯链段上,亲油的长碳脂肪链能降低涂膜的表面张力,有利于涂膜在铝合金表面的附着,共轭双键能在后期成膜过程中发生交联反应,增加涂膜的交联度,改善涂膜耐水性能、力学性能等。由表1可以看出,随着EAM用量的增加,涂膜吸水率降低,乳液无蓝光且黏度降低,这是由于随着EAM用量的增加,乳液粒径增大,使乳液无蓝光且黏度降低,EAM共轭双键的交联成膜使涂膜的吸水率降低,从而增加涂膜的耐水性,涂膜的冲击强度和柔韧性也得到增强。综合考虑,较佳的EAM的用量为20%(质量分数)。

表1 桐油酸单甘酯用量对乳液及涂膜性能的影响Tab.1 The effect of content of tung oil monoylyceride on the emulsion and coating properties

2.2 颜填料和基料质量比的选择

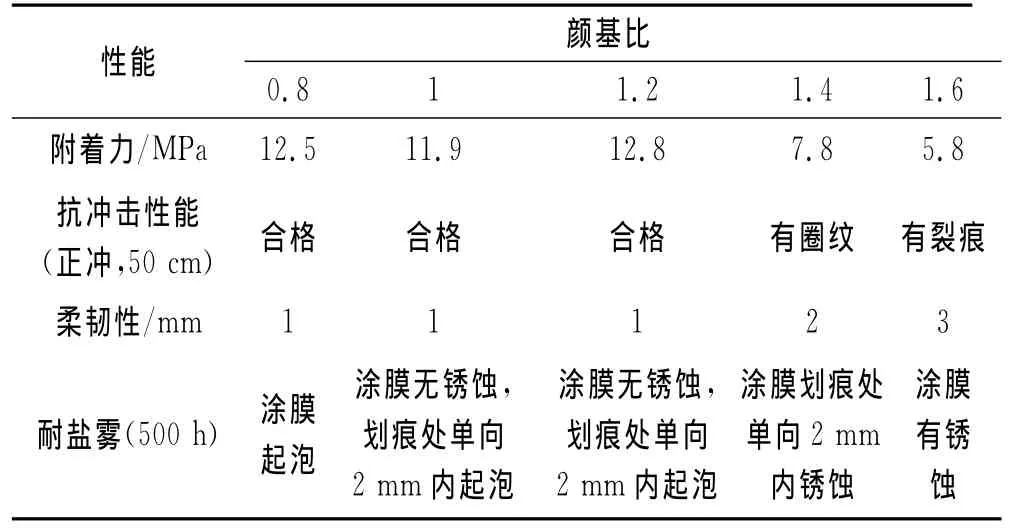

颜填料和基料质量比(颜基比)是影响涂料防腐蚀性能的重要参数,直接影响涂层的渗透性[6]。对比了不同基料颜基比下(0.8~1.6),涂膜的附着力、耐冲击性、柔韧性和耐盐雾性能,结果如表2所示。由表2可见,当颜基比从0.8增加到1.6时,涂膜的附着力稍微下降,抗冲击性和柔韧性也均降低。在耐盐雾试验中,随着颜基比的增大,涂膜起泡性降低,但是板面锈蚀性增大。这是因为在颜基比<1.2时,基料足以包覆涂层中的颜填料颗粒,此时涂层连续致密。当颜基比>1.2时,涂膜的渗透率和锈蚀增加,涂膜耐盐雾性变差。当配方的颜基比为1.2时,涂料各项性能均较好。

表2 颜基比对涂料性能影响Tab.2 Effect of ratio of pigment to binder on the coating properties

2.3 防锈颜料的选择

防锈颜料对于水性防腐涂料的耐腐蚀性起到关键性作用。传统的红丹、铬酸盐等防锈颜料虽然性能优异,但含有污染环境的重金属,试验选用有机改性铝钼正磷酸锌作为防锈颜料,其无污染且防腐蚀效果好[7]。磷酸锌通过与铝、钼复合改性后,提高了颜料的电化学防锈性能,颜料与涂膜的相容性、涂膜的屏蔽作用和涂膜与基材的附着力也均得到了改进。有机改性铝钼正磷酸锌形成有效保护膜的时间短,有利于防止涂膜生锈和起泡,其中锌含量(质量分数,下同)在38%~40.5%,铝含量在4.0%左右,少量的钼可以与其他颜料复配使用,有效地增强铝合金表面的化学吸附能力,防止金属表面腐蚀及提供疏水层防止水汽侵蚀,从而提高涂膜的耐水性及耐腐蚀性能。试验对比了以有机改性铝钼正磷酸锌作为防锈颜料和以氧化铁红与磷酸锌作为防锈颜料所得涂膜经500h耐盐雾试验后的形貌,如图1所示。涂膜厚度为65~75μm,由图1可以看出,以氧化铁红与磷酸锌作为防锈颜料时涂膜在划叉处有锈蚀,且板面已起泡;而以有机改性铝钼正磷酸锌作为防锈颜料时,涂膜无明显变化,划叉处无锈蚀扩散。

2.4 助剂的选择

2.4.1 pH 调节剂的选择

水性涂料的pH对其贮存稳定性、黏度以及涂膜性能均有一定的影响。在漆料研磨前应将漆料调至碱性,否则会影响涂料部分组分的分散状态,进而会影响整个涂料的度和稳定性[8]。常用的pH调节剂有氨水、AMP-95、三乙胺、N,N-二甲基乙醇胺等[9],其基本性能见表3。

图1 采用不同防锈颜料制得的涂膜经500h耐盐雾试验后的表面形貌Fig.1 Surface morphology of films prepared using iron oxide and zinc phosphate(a)and zinc orthophosphate organic modified by aluminum and molybdenum (b)as anti-corrosive pigment after salt spay test for 500h

表3 常用pH调节剂的基本性能Tab.3 The basic properties of common pH adjustor

pH调节剂的挥发性和碱性强弱非常重要。在不同使用温度下选用合适的pH调节剂,有助于得到最佳的干燥速率,同时不会因为pH调节剂挥发太快而引起漆膜表面缺陷(如针孔、气泡等 ),或者挥发太慢而影响漆膜的干燥速率和早期耐水性。一般来说氨水因挥发太快,体系不稳定,不适合作pH调节剂;三乙胺碱性较弱,使用时加量较多;AMP-95沸点太高,常温干燥时在漆膜中挥发较慢,比较适合在烘烤环境中使用;N,N-二甲基乙醇胺具有较强的pH调节能力,常温干燥时挥发较快,成膜后不会残留在涂膜中。从pH调节剂的碱性强弱、挥发速度和经济效益三个方面综合考虑,选用N,N-二甲基乙醇胺作为pH调节剂。

2.4.2 增稠剂的选择

增稠剂对涂料的生产、贮存和施工均有一定的影响。水性增稠剂是一种流变助剂,能使涂料在低剪切速率下的体系黏度增加,而在高剪切速率时对体系的黏度影响很小,同时还能赋予涂料优异的力学性能,改善涂料的沉降和涂层的流挂[10]。试验选用了三种不同类型的增稠剂分别从黏度、抗飞溅性、抗流挂性和防沉效果四个方面进行对比,结果如表4所示。

表4 增稠剂对涂料性能影响Tab.4 Effect of thickener on properties of coating

从表4可以看出,使用缔合型聚氨酯增稠剂RM-8W可以得到比较优异的效果。这是因为缔合型聚氨酯增稠剂可以与胶粒结构中的疏水基团形成一种分子间的网络结构,这种结构在剪切力的作用下受到破坏,黏度降低,有利于涂料施工,当剪切力消失黏度又可恢复,可以防止涂料贮存和施工过程中出现的沉底、流挂现象。

2.5 涂膜性能测试及与进口同类型产品性能对比

从表5可以看出,与某进口水性聚氨酯涂料相比,自制水性聚氨酯涂料的干燥时间较短,耐水、耐酸、耐碱性能也较好,在铝合金基体上的附着力明显优于进口水性聚氨酯涂料的。铝合金表面极性低,具有致密的氧化膜,众多的涂料无法在其表面实现良好附着,自制的水性聚氨酯涂料引入了较强附着的活性基团,能够实现与铝合金底材良好附着。

表5 水性聚氨酯涂料性能测试及与进口水性聚氨酯产品性能对比Tab.5 Comparison of properties of waterborne polyurethane primer and similar imported product

3 结论

通过试验制备出了以桐油酸单甘酯改性的聚氨酯乳液为成膜物质,有机改性铝钼正磷酸锌为防锈颜料的水性聚氨酯底漆。涂膜具有较好的防腐蚀性能,与铝合金基体的附着力较强。该产品环保,且性能超过了进口水性聚氨酯涂料,可在铝合金货车上推广使用。

[1]高新华,王丹,王华进,等.铝合金用水性无铬防腐底漆的研制[J].涂料工业,2013,43(1):63-66.

[2]王留方,朱亚君,张睿,等.高附着力涂料在轨道列车铝合金上的应用研究[J].涂料工业,2008,38(8):1-5.

[3]曹京宜,张寒露,林红吉.铝合金基材用防腐防污涂层体系的选择和涂装工艺研究[J].现代涂料与涂装,2011,14(5):48-51.

[4]周伟,曾凡辉,张步峰,等.铝合金用聚氨酯底漆的制备和性能研究[J].中国涂料,2014,29(3):52-55.

[5]杨晶.桐油衍生物合成及改性水性聚氨酯研究[D].长沙:中南林业科技大学,2014.

[6]万婷,朱传方,王春艳,等.P/B对水性聚氨酯防腐蚀涂料性能影响研究[J].腐蚀与防护,2006,27(9):447-449.

[7]江洪申,宁超峰,陈安仁,等.水性防腐蚀涂料的研究与发展概况[J].腐蚀与防护,2006,27(9):433-437.

[8]夏中高,朱爱萍.水性环氧改性丙烯酸酯防腐蚀涂料的研制[J].涂料工业,2014,44(4):50-54.

[9]杨建柱,张虎,李国荣,等.金属防腐蚀用水性丙烯酸氨基烤漆[J].腐蚀与防护,2013,34(9):845-847.

[10]董彬,李会,崔超,等.一种无溶剂聚氨酯补口涂料[J].腐蚀与防护,2013,34(12):1136-1139.