低NOx燃烧锅炉水冷壁腐蚀及其防治

2015-09-26盛昌栋

许 尧,盛昌栋

(1.东南大学能源与环境学院,江苏南京210096;2.国电泰州发电有限公司,江苏泰州225327)

低NOx燃烧锅炉水冷壁腐蚀及其防治

许尧1,2,盛昌栋1

(1.东南大学能源与环境学院,江苏南京210096;2.国电泰州发电有限公司,江苏泰州225327)

围绕电站锅炉普遍采用的低NOx燃烧技术应用中可能导致的水冷壁腐蚀问题,主要综合了美国电力研究所(EPRI)的经验和数据,在分析不同腐蚀原理的基础上系统分析了水冷壁产生腐蚀的可能原因和影响因素,并从运行优化和金属材料两方面介绍了如何防止水冷壁腐蚀的主要措施。

低NOx燃烧;水冷壁腐蚀;机理;防腐技术

我国新建燃煤电厂大多采用超(超)临界锅炉,都装备低NOx燃烧器和炉内空气分级的燃烧系统,下炉膛强烈的还原性气氛有效抑制NOx生成,但也可能引起水冷壁腐蚀。由于煤质变化、燃烧系统运行等的复杂性,锅炉水冷壁严重腐蚀问题较普遍[1-7],导致水冷壁管快速失效及破坏,显著影响机组运行的安全性、可用率和增加运行维护成本。虽然运行技术人员在防腐方面已进行大量的研究和实践[1-7],但水冷壁腐蚀仍是困扰电厂运行的难题之一。

与仅采用低NOx燃烧器的锅炉相比,采用先进低NOx燃烧系统的锅炉下炉膛烟气条件和受热面表面反应条件均有显著的改变,影响水冷壁的腐蚀机理及速度。上世纪90年代美国电厂普遍进行了低NOx燃烧改造,应用分离燃尽风改造后的锅炉近1/3出现了腐蚀明显加快的现象,而燃高硫煤的超临界锅炉腐蚀速度增加更显著[8,9]。美国电力研究院(EPRI)进行了大量针对性的研究[8-11],对腐蚀机理有了系统的认识,并提出了相应的防腐技术。目前,为适应新的排放标准和降低NOx控制成本,我国电厂也广泛通过燃烧系统改造进一步降低NOx生成,普遍采用大量分离燃尽风,将主燃烧区过量空气系数控制在极低水平,因此改造后锅炉水冷壁也有腐蚀加重的风险。针对低NOx燃烧锅炉水冷壁腐蚀问题,结合我国实际,介绍和综合美国在腐蚀机理方面的认识及防腐经验,以期为水冷壁防腐提供参考。

1 低NOx燃烧锅炉水冷壁腐蚀

美国EPRI对锅炉水冷壁腐蚀调查研究的结果[8,9]表明,采用分离燃尽风技术改造后,无论是汽包炉还是超临界锅炉都可能出现腐蚀加快的现象;汽包炉腐蚀速度可达0.5~0.75 mm/a,超临界锅炉则高得多,可高达1~2.5 mm/a,其主要原因是超临界锅炉水冷壁壁温高得多;腐蚀速度与燃煤含硫量缺乏相关性,但超临界锅炉腐蚀速度随含硫量的增加呈显著增加趋势。此外,严重腐蚀区域呈规律性[12],墙式燃烧锅炉主要是在两侧墙从燃烧器直至分离燃尽风区域中部;切圆燃烧锅炉主要是前后墙燃烧器区域上部直至分离燃尽风区域,一些也发生在燃烧器角区。我国近年公开报道的超(超)临界锅炉水冷壁严重腐蚀区域和腐蚀速度与此高度吻合。

2 水冷壁腐蚀机理

常规或仅采用低NOx燃烧器锅炉的水冷壁腐蚀一般有两类机理。一类是氯化物(主要是HCl)腐蚀,通常发生在燃煤中氯含量>0.2%和还原性气氛、水冷壁热负荷高时。另一类是硫化物腐蚀,包括硫化氢(H2S)气体腐蚀和磁黄铁矿(FeS)沉积物腐蚀。H2S腐蚀发生在水冷壁附近出现局部还原性气氛时,FeS腐蚀则主要因火焰刷墙、冲墙及局部还原性气氛,二者都是因燃烧组织不当导致的。但是采用低NOx燃烧系统的锅炉,主要的腐蚀机理则是不同的。

2.1 H2S腐蚀

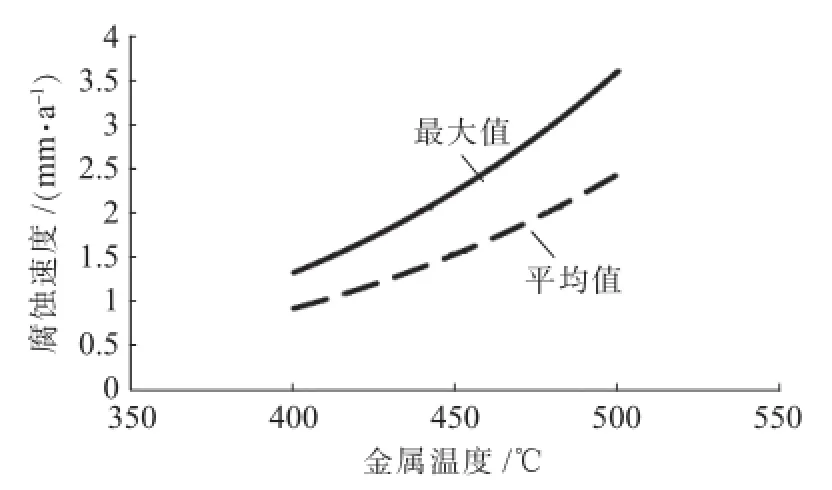

采用大量分离燃尽风的低NOx燃烧系统的锅炉,主燃烧区及其与燃尽风喷口之间的还原区呈显著还原性气氛,这无疑有利于H2S腐蚀。对于碳钢和低合金钢,H2S腐蚀速度[13]为:

式中:T为金属温度,K;w(H2S)为烟气H2S质量比,mg/kg,w(Cr)为钢材中Cr的质量分数,%。

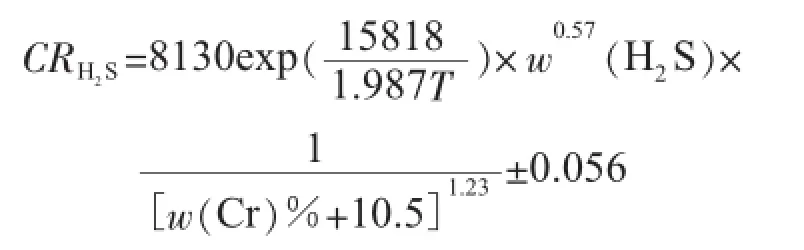

超临界以上锅炉水冷壁常采用低合金钢(如SA213-T2),在强还原性气氛常见的H2S浓度和壁温条件下,上式计算的H2S腐蚀不足以导致1.0~2.5 mm/a的速度(如图1所示),因此不是超临界锅炉水冷壁严重腐蚀的唯一或主要机理,还有其他更重要的机理起作用。

图1 不同H2S含量下SA213-T2钢腐蚀速度随金属温度的变化

2.2富含FeS沉积物腐蚀

在低NOx燃烧主燃烧区显著原性气氛下,煤中黄铁矿(FeS2)颗粒在到达受热面前可能不能完全氧化,其中间产物FeS与未燃碳一起沉积到受热面上。FeS沉积物的腐蚀性取决于金属表面气氛[9]。在持续强还原性气氛(CO含量>5%,H2S含量>500 mg/kg)下FeS一般不具强腐蚀性,但在氧化性气氛或交替还原/氧化性气氛下,FeS分解、氧化生成元素S及少量含硫气体CH3SH、H2S和COS,主要反应为:

FeS(s)+2/3 O2(g)1/3 Fe3O4(s)+S(l,g)

FeS(s)+3/4 O2(g)1/2 Fe2O3(s)+S(l,g)

元素S无论呈气态或液态,都是强腐蚀性的,而沉积物中未燃碳的存在则促进腐蚀。

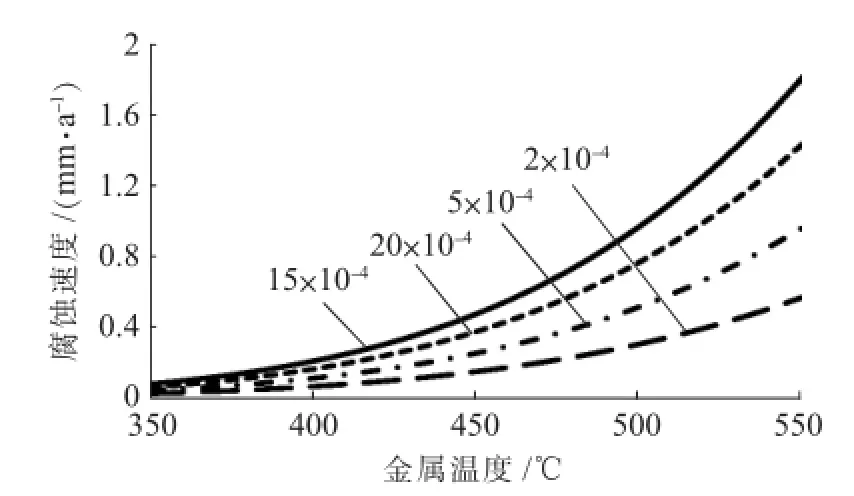

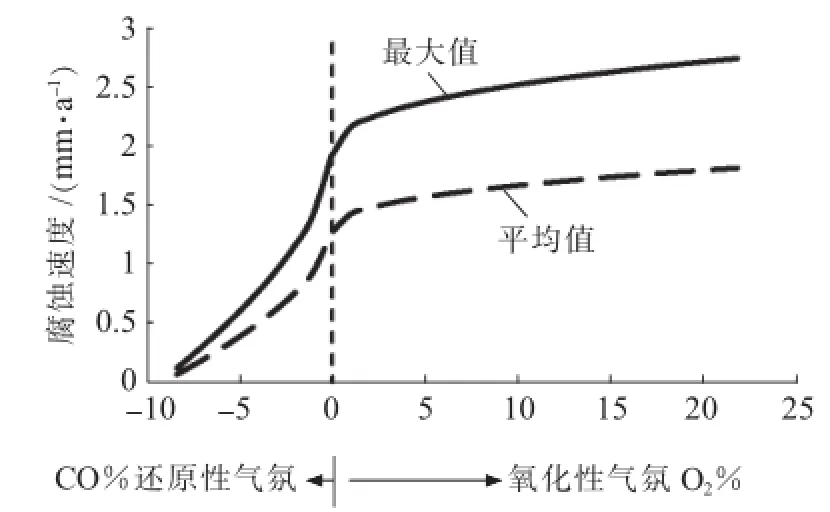

图2和图3分别为试验总结的SA213-T2钢450℃时FeS腐蚀速度随气氛的变化和O2为1%时腐蚀速度随金属温度的变化[9],表明在广泛气氛下,FeS腐蚀都比H2S腐蚀速度快得多;氧化性气氛下FeS腐蚀速度比还原性气氛下快得多;即使弱氧化性气氛下也可导致2.0 mm/a以上的腐蚀。在低NOx燃烧锅炉还原区附近,主燃烧区上行气流与燃尽风的强烈湍流混合可能导致水冷壁附近出现交替性的还原/氧化性气氛;特别是低负荷运行时主燃烧区和还原区可能呈氧化性气氛,因机组运行过程中负荷的经常性变化,下炉膛水冷壁会经历交替性的还原/氧化性气氛。

图2 SA213-T2钢450℃时FeS腐蚀最大和平均速度随O2、CO含量的变化[9]

FeS沉积物源于煤中FeS2,其在煤粉燃烧条件下先快速分解生成FeS,但随后的FeS氧化过程缓慢,氧化的中间产物FeS-FeO熔点低且颗粒密度大,易因惯性撞击而沉积到水冷壁上。低NOx燃烧时因主燃烧区强还原性气氛,FeS氧化更慢甚至难以氧化,因此,总会有一定量的FeS沉积到水冷壁上,同时,沉积到水冷壁上的飞灰燃尽率也低而含较多的未燃碳。当水冷壁附近出现氧化性气氛时,FeS和未燃碳氧化,未燃碳氧化对氧气的消耗妨碍FeS氧化,因而FeS分解、氧化,部分形成元素S等含硫气体而非完全氧化成腐蚀性低的SO2,金属表面元素S含量可高达3%[8],远高于强还原性气氛下水冷壁附近可能的H2S浓度,因此所导致的腐蚀速度比H2S高得多。高腐蚀区域现场取样显示,沉积物中FeS含量可达90%,且腐蚀速度也与试验结果吻合[8,10,11],这些均证明富含FeS沉积物腐蚀是低NOx燃烧锅炉水冷壁腐蚀的主要机理。虽然煤的FeS2含量与含硫量没有直接关系,但含硫量越高,FeS2的量一般也越多,可能导致的FeS沉积多,腐蚀速度也快,这是燃高硫煤超临界锅炉水冷壁腐蚀可能更严重和通过控制煤的含硫量可有效减轻腐蚀的原因。

图3 SA213-T2在O2含量为1%时FeS腐蚀最大和平均速度随金属温度的变化[9]

2.3氯化物腐蚀

常规燃烧条件下HCl腐蚀速度与燃煤含氯量呈线性关系,但只有氯含量>0.2%时才可能发生严重腐蚀,而不大可能出现碱金属氯化物(NaCl和KCl)的沉积物腐蚀。原因在于,在氧化性条件下烟气中大量SO2的存在有利于碱金属的硫酸盐化反应,而氯则形成HCl。

但在强还原性气氛下,大量的S转化成H2S,显著减弱硫酸盐化反应对碱金属的竞争,因而较多的碱金属可能与氯结合,生成的碱金属氯化物则可沉积到水冷壁上导致腐蚀或促进FeS沉积物腐蚀,当燃用低硫煤时这种作用可能更明显。研究表明[14],当煤中氯含量>0.05%,还原性气氛(O2含量<0.5%,CO含量>2%)下氯化物即可促进腐蚀;燃煤硫含量<1%、氯含量>0.1%的锅炉水冷壁也可发生2 mm/a以上严重腐蚀,且沉积物中发现少量甚至高达20%的氯化物。这就证明氯腐蚀机理在低NOx燃烧锅炉水冷壁腐蚀中也可能起重要甚至主要作用[9,14]。值得指出的是,氯化物腐蚀需要较高的局部热负荷使氯化物熔化,也需要氧化性气氛在金属表面反应形成含氯气体渗透过氧化膜而腐蚀金属基体,即也需要交替性的还原/氧化性气氛。我国煤的含氯量普遍很低,但有约10%的储量氯含量为0.05%~0.15%的低氯煤[15],因此不能排除氯化物腐蚀在低NOx燃烧锅炉中的作用。

3 水冷壁防腐技术

相对于仅采用常规低NOx燃烧器的锅炉,低NOx燃烧锅炉下炉膛腐蚀性条件、主要腐蚀机理及腐蚀速度的显著变化决定了需要采用不同的、有针对性的防腐措施。

3.1一般原则性措施

影响腐蚀速度的主要因素包括燃煤含硫含量及氯含量、气氛条件、金属温度和金属耐腐蚀性。因此运行中防止腐蚀的一般原则性措施包括:

(1)燃用低硫煤或通过混煤控制入炉煤中的含硫、含氯量。

(2)控制管壁温度。如防止烟气侧火焰中心偏斜、冲刷墙及结渣和工质侧因素等引起热偏差。

(3)增强金属的耐腐蚀性。

(4)控制壁面气氛。

Analysis of impact of rail transit construction sites on surrounding road traffic and traffic organization optimazation

对于低NOx燃烧锅炉,前三类措施可防止或减轻腐蚀,而控制壁面气氛则需通过燃烧调整优化,相对较困难且并非总很有效。

3.2燃烧优化措施

FeS沉积物腐蚀并非低NOx燃烧所特有,常规锅炉在燃烧组织不当和火焰冲、刷墙时也会发生。防止或减轻腐蚀必须尽可能减少FeS在水冷壁上的沉积量,可通过燃烧组织优化促进其在火焰中的氧化来实现。

目前国内电厂广泛采用燃烧调整优化措施[4,6,7],包括保持适当的燃烧氧量和保证近壁面氧化性气氛,这些一定程度上有利于FeS的氧化。但较高的燃烧氧量会增加NOx生成从而增加烟气脱硝系统运行成本,需要综合考虑。保证近壁面氧化性气氛对防止H2S腐蚀很有效,但对起主要作用的FeS腐蚀,受限于低NOx燃烧锅炉下炉膛强还原区巨大、火焰较长和FeS氧化慢,近壁面局部氧化性气氛所提供的停留时间可能不足以完成较大FeS颗粒的氧化,难以显著减少FeS的沉积。而只要有FeS沉积,无论是弱还原性(CO含量为0~3%)还是氧化性气氛(O2含量>1%)下都有很强的腐蚀性[9],因此难以从根本上解决问题。这也决定了在低NOx燃烧锅炉上通过燃烧优化控制FeS腐蚀比控制H2S腐蚀困难得多,需要更精细的燃烧优化和运行控制。可采用的主要技术措施有:

(1)燃烧调整优化。精细控制单个燃烧器(墙式燃烧)或燃烧器层的风/煤比。在不增加NOx生成(即维持主燃烧区过量空气系数不变)的前提下,适当增加上层燃烧器和相应减少下层燃烧器的风量。

(2)煤粉细度控制。采用较细的煤粉细度和较好的煤粉均匀性。减少大颗粒煤粉量,特别是控制上层燃烧器的煤粉细度。煤粉较细时,FeS2颗粒一般也较小而有利于其氧化,同时还可减少NOx生成。

3.3金属材料防腐技术

更有效的措施是提高金属的耐腐蚀性。目前可现场施工的技术只有两类,即热喷涂和焊覆。二者在美国都有广泛的应用[9,16],而热喷涂在我国电厂也有广泛的应用[4-6]。

3.3.1热喷涂

现场常用的有线材电弧喷涂(包括常规和超音速电弧喷涂)和高速氧燃料火焰喷涂,涂层厚度通常为0.2~0.75 mm。因钢材的耐腐蚀性主要取决于含铬量,而水冷壁防腐要求将腐蚀速度控制在0.1 mm/a以下,这决定了涂层的含铬量至少应在20%以上。考虑到涂层厚度较薄,加之涂层内氧化物及孔隙的稀释作用,实际涂层的含铬要更高(铬含量>25%~30%),此外涂层热膨胀系数应接近水冷壁基材。因此国内外常用的喷涂材料为含铬高的镍基如45CT,铬含量为42%~46%及铁基合金。

但任何涂层的耐腐蚀性都是有限的。一方面,涂层也会被缓慢腐蚀。更重要的是,涂层由喷涂材料颗粒形成,且或多或少含有氧化物及孔隙,颗粒之间总有缺陷因而对气体有一定的渗透率。渗透过的腐蚀性气体会引起基材腐蚀,界面处的腐蚀产物还可能导致涂层开裂和剥落。就防止严重腐蚀而言,热喷涂涂层厚度较薄。在腐蚀性较轻的环境(基材腐蚀速度为0.25~0.5 mm/a)中使用寿命可达6 a,工艺较好时可能达10 a以上;而对强腐蚀性环境(>0.75 mm/a),寿命至多3年。因此在美国热喷涂一般用于基材腐蚀速度低于0.75 mm/a,即主要是临界压力以下锅炉的防腐。

3.3.2焊覆

焊覆是采用焊接方式施工的覆层技术,覆层厚度通常为1.25~2.5 mm。对覆层含铬量和热膨胀性能的要求与热喷涂涂层一样,但考虑焊接性能,一般采用镍基合金Inconel 625(铬含量为21.5%)、622(铬含量为20%~22.5%)和铁基合金TP 309(铬含量为23%~25%)、TP312(铬含量为28%~32%)等[10]。

这些材料覆层耐腐蚀性强,可用于基材腐蚀速度为0.75~2.5 mm/a的强腐蚀性区域,也可以用于已腐蚀管子的修复,寿命可达到10 a以上,作为超临界锅炉水冷壁的有效防腐措施在美国得到广泛应用[9,16]。但其主要缺点是材料价格高和施工速度慢,一些材料如Inconel 625覆层还可能发生腐蚀性疲劳裂纹而影响其抗腐蚀寿命。

4 结束语

FeS沉积物腐蚀是采用大量分离燃尽风的低NOx燃烧锅炉水冷壁腐蚀的主要机理,其过程是还原性气氛下FeS在水冷壁上的沉积和氧化性或交替还原/氧化气氛下FeS分解氧化产生的元素S等导致金属腐蚀。强还原性气氛下H2S腐蚀也会起作用,但其速度相对低得多,不是主要机理。当锅炉燃用低硫但含氯较高的煤时,碱金属氯化物沉积引起的腐蚀也可能对FeS沉积物腐蚀起促进作用。防止和减轻水冷壁腐蚀应采用针对FeS沉积物腐蚀的措施。燃烧调整优化可减轻腐蚀,但受限于低NOx燃烧和FeS氧化慢的特性,需要更精细的燃烧优化措施。强化金属的耐腐蚀性是有效的防腐措施,热喷涂可用于临界压力以下锅炉防腐,而焊覆则适用于超临界以上锅炉。

[1]钟万里,吴奭登,曾凡云.超临界锅炉水冷壁高温腐蚀分析及对策[J].热力发电,2009,38(12):106-108.

[2]刘鸿国,蔡晖,唐丽英.超超临界机组水冷壁高温腐蚀问题的探讨[J].腐蚀与防护,2009,30(8):577-578.

[3]贺永冰,王卫军,李长鸣,等.超临界直流锅炉水冷壁管高温硫腐蚀的成因及防治[J].电力建设,2010,31(10):61-66.

[4]张基标.超超临界对冲燃烧锅炉高温腐蚀研究[J].浙江电力,2011(4):4-6.

[5]陈杰,姜波,丁杨.1000 MW超超临界锅炉高温腐蚀原因分析及防治对策[J].山东电力技术,2012(5):55-57.

[6]周颖驰.锅炉水冷壁高温腐蚀原因分析及对策[J].热力发电,2013,42(7):139-141.

[7]陈敏生,廖晓春.改造燃烧系统降低对冲锅炉侧墙还原性气氛[J].中国电力,2014,47(1):91-95.

[8]BAKKER W T,KUNG S C.Waterwall Corrosion in Coal-fired Boilers:a New Culprit-FeS[C]//NACE Corrosion 2000.NACE International,2000:246.

[9]KUNG S C.ASM Handbook.[M].13卷.ASM International,2006:477-481.

[10]BAKKER W,STANKO G,BLOUGH J,et al.Waterwall Corrosion in Pulverized Coal Burning Boilers:Root Causes and Wastage Predictions[J].Materials at High Temperatures,2007,24(4):275-284.

[11]BAKKER W T.The Effect of Deposits on Waterwall Corrosion in Fossil Fueled Boilers[J].Materials at High Temperature,2003,20(2):161-168.

[12]VALENTINE J R,SHIM H-S,DAVIS K A.CFD Evaluation of Waterwall Wastage in Coal-fired Utility Boilers[J].Energy& Fuels,2007,21:242-249.

[13]KUNG S C.Prediction of Corrosion Rate for Alloys Exposed to Reducing/sulfidizing Combustion Gases[J].Materials Performance,1997,36(12):36-40.

[14]KUNG S C,BAKKER W T.Effect of Sulfur and Chlorine on Furnace Wall Corrosion[C]//NACE Corrosion 1998.NACE International,1998:180.

[15]姜英.我国煤中氯的分布及其分级标准[J].煤质技术,1998(5):7-8.

[16]LAI G Y.High-Temperature Corrosion And Materials Applications[M].ASM International,2007:259-320.

Water-wall Corrosion in Utility Boilers with Low NOxCombustion and Its Mitigation

XU Yao1,2,SHENG Changdong1

(1.School of Energy and Environment,Southeast University,Nanjing 210096,China;2.Guodian Taizhou Power Generation Co.Ltd.,Taizhou 225327,China)

To address water-wall corrosion in utility boilers particularly super-critical boilers with low NOxcombustion,the achievements and experiences of USA studies in corrosion mechanisms and mitigation technologies are systematically reviewed.The main corrosion mechanisms is:the deposition of FeS on water-walls under reducing atmosphere and the subsequent FeS decomposition and oxidation on the walls under alternating reducing/oxidizing atmosphere cause severe corrosion.While refined combustion optimization can promote in-flame FeS oxidation to alleviate corrosion,enhancing corrosion resistance of the material through thermal spray and weld overlay is effective measure.

low NOxcombustion;water-wall corrosion;mechanism;mitigation methods

TK223.3+1

A

1009-0665(2015)01-0069-04

2014-08-11;

2014-09-24

许尧(1986),男,江苏宜兴人,在职研究生,研究方向为电厂运行优化;

盛昌栋(1967),男,安徽繁昌人,教授、博士生导师,研究方向为电站锅炉燃烧和运行性能。