研发一种弯头管件连续推制成型机

2015-09-25刘升旗

刘升旗

摘 要:弯头管件连续推制成型机,其特征在于:包括有推进自动夹头、弯头成型模具、切割锯头、切割推进滑台。自动夹头的内锥度夹紧瓣在外锁紧套推进力下锁紧工件和退回在复位弹簧作用下松开工件;成型模具包括上模与下模精密配合型腔特殊加工成型,材料选用高强度高耐磨模具钢;切割装置安装在由高精度直线导轨作为导轨副的滑台上,由调速液压缸平稳切割。通过采用上述方案,发明创新了一种可靠性高、生产效率高的小型弯头成型机的“弯头管件连续推制成型机”,以下简称“弯头连续成型机”。“弯头连续成型”是一种全新的小口径弯头管件成型创新发明,从成型工艺到整个机器结构组合都经过创新研发,生产效率是传统设备工艺的5倍、产品质量合格率达到99.9%、用工成本降低60%、工作强度降低75%。该“弯头连续成型”申报获得四项专利,一项发明专利:ZL 20121022315.3;三项实用新型专利:ZL201220317566.3;ZL201220317484.9;ZL201220317521.6。

关键词:弯头管件 弯头成型机 弯头成型模具 切割锯头 切割推进滑台

中图分类号:TH6 文献标识码:A 文章编号:1674-098X(2015)07(b)-0009-02

1 工艺总体技术方案

1.1 研发背景

目前,用于加工小型弯头管件的弯头成型机它的成型方式与本实用新型中所描述的弯头成型机的成型方式不同,所以它的成型装置与本发明的结构差距很远。现有的弯头成型机它的成型工艺先把长钢管分割成每个管件长度再通过钢球穿过钢管成型,这种形式的弯头成型机工作效率非常低,很难满足工厂生产的需要。本发明克服了现有技术存在的缺陷,提供了一种可靠性高、生产效率高的“弯头连续成型机”。

1.2 研发目的

为了提高小口径弯头生产产量,降低生产成本和劳动强度,从生产工艺和设备结构完全创新发明一种“弯头连续成型机”,研发总体设计方案分成三大内容:第一设计发明一种液压自动锁紧夹头;第二设计发明一种配套弯头成型模具;第三创新设计一种液压推进切割滑台装置。综合以三种创新发明开发出“弯头连续成型机”。从根本上解决生产效率低下和劳工成本高成品率低等缺陷。

1.3 结构原理设计

“弯头连续成型机”创新设计主要工作原理是通过自动夹头加紧工件整条钢管胚料,由推进油缸推动钢管胚料进入弯头成型模具,钢管胚料经过弯头成型模具成型后由模具出口推出,切割装置把成型好的弯头管件切下,这样大大提高了工作效率,可以把一根长钢管连续加工成弯头管件。

本发明的进一步设置时:所述自动夹头在推进油缸作用下锁紧工件,把工件推进成型模具成型,由切割装置切割完成。

通过采用上述方案,则实现长钢管无需切料的情况下进行连续推制成型自动化,简化了人工操作的麻烦和工件的加工序。

1.4 主要部件材料选用和热处理工艺

(1)自动夹头油缸材质选用30CrMo经调质热处理,提高抗拉强度,保证油缸的强度。夹紧爪材质选用60CrMnA调质热处理后进行表面高频淬火整体强抗拉强度达到1225MPa;表面硬度达到58-62HRC;使表面有高的硬度和耐磨性整体又有高的抗拉强度。

(2)弯头成型模具选用45CrNiMoVA整体热处理后进行型腔精磨校正,再进行表面离子氮化。模具整体硬度达到45-48HRC;表面硬度达到58-60HRC;既保证模具机体强度,又提高了模具表面硬度,使模具具有高耐磨性和抗腐蚀性。

(3)切割滑台导轨部件选用上银的高精度直线滚珠导轨副,摩擦系数是比普通导轨降低70%,导轨精度达到0.01um,是普通导轨的10倍。解决了低速切削时普通导轨摩擦力大引起的低速爬行弊端的切削精度问题。

2 技术性能

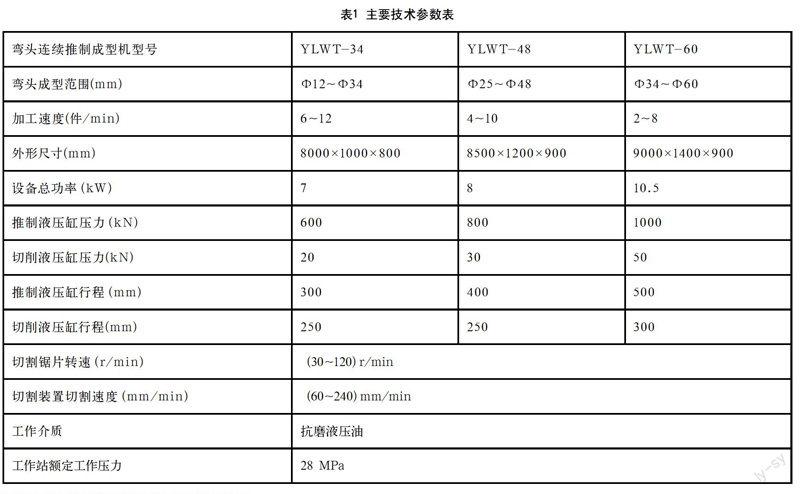

技术性能,见表1。

3 具体工作过程

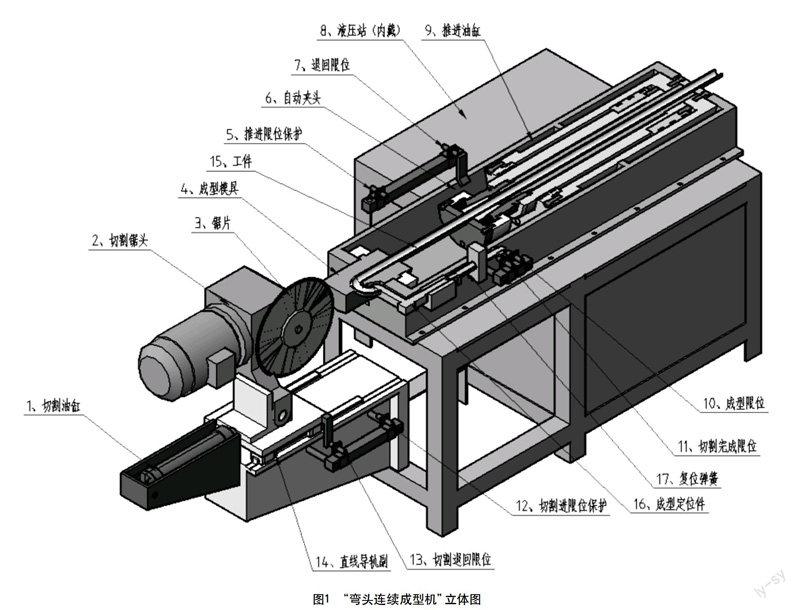

如图1所示,“弯头连续成型机”,包括切割装置(切割推进液压缸;无毛刺切割锯头;高强度合金钢切割锯片14、高精度直线导轨副)、成型模具4、自动夹头6和推进油缸9等;自动夹头6的内锥度夹紧瓣在外锁紧套推进力下锁紧工件由推进油缸9推进成型模具;切割装置由切割液压缸1推进,直线运动由高精度直线导轨副14高精度进给,锯片3由切割锯头2带动实现高精度无毛刺切割,这样大大提高了工作效率,可以快速的实现钢管的弯曲成型和切割成品。可以把一根长钢管连续加工成弯头管件。

成型过程:先把钢管工件15从推进油缸尾部插入,推进油缸9向前推进,自动夹头6在推进力的作用下锁紧工件15带动一起推进到成型模具4里面成型,工件成型后继续推出模具,出来长度经过成型定位件16传成型限位10位置,接通切割油缸1推出和推进油缸9停止并退回到退回限位7位置,切割油缸推动切割锯头2经直线导轨副14前移,切割锯片3由切割锯头2传动切割成型工件,工件切割完成后成型定位件16在复位弹簧17作用下左移复位到切割完成限位11位置,切割装置由切割油缸1带动退回后移,到切割退回限位13推进油缸9推进进行下一个自动工序。

参考文献

[1]魏东.弯头全自动成形机的工作原理和机械结构[J].机械设计与制造,2007(5).

[2]陈国新,雷先明.管材弯曲变形探讨[J].汽车工艺与材料,2005(8).

[3]张俊,刘大军,黄毅宏.小曲率半径紫铜管弯头挤弯工艺及模具[J].新技术新工艺,1997(6).

[4]向延平,宗伟奇,张具武.弯头管件的冷推制成型工艺[J].广船科技,2011(112).