无压浸渗工艺制备Al/SiCp复合材料的研究

2015-09-25曹琪包建勋

曹琪 包建勋

摘要:本文利用凝胶注模工艺和无压浸渗技术相结合的方式,首先利用凝胶注模工艺制备碳化硅预制体,然后利用无压浸渗工艺制备颗粒直径为40μm、固含量为55vol%的碳化硅颗粒增强铝基复合材料。对制备出的复合材料抗弯强度和弹性模量进行测试。研究结果表明:铝合金完全渗入到坯体内部,只在铝合金与坯体接触面有剩余铝合金,其他表面均没有多余铝合金液渗透出来;通过光学微观组织观察发现碳化硅颗粒与铝合金基体结合良好、碳化硅颗粒均匀分布在铝合金机体内无明显的偏聚现象。复合材料抗弯强度为242.57MPa,弹性模量为159.62GPa。

关键词:凝胶注模无压浸渗Al/SiCp

中图分类号: TB 331文献标识码: A

Research of Al/SiCp composite fabricated by pressureless infiltration technique

Cao Qi,Bao Jian-xun

(Changchun Institute of Optics, Fine Mechanics and Physics,Chinese Academy of Sciences, Changchun 130033, China)

Abstract:In this paper, by combining gelcasting technique with pressureless infiltration technique firstly gelcasting technique was used to prepare SiC preform and then pressureless infiltration technique was used to fabricated particle diameter of 40μm and 55vol% SiC reinforced Al alloy matrix composite. Bending strength and elastic modulus of the composite were tested. The results exhibit that aluminum completely penetrate into the preform, only the aluminum alloy surface that contacts with the preform remaining aluminum, the other surfaces are not permeated out excess liquid aluminum; the SiC reinforced particles and Al alloy matrix combine well, and SiC particles uniformly distribute in the composite without obvious segregation, observed by the optical microstructure. Thecomposite bending strength is 242.57MPa,and elastic modulus is 159.62GPa.

Keywords:Gelcasting; Pressureless infiltration; Al/SiCp

1.前言

高體积分数碳化硅颗粒增强铝基复合材料(碳化硅体积分数>50%)相较于传统铝合金、钛合金具有比刚度高、线膨胀系数小、导热系数大等特点[1-3],现已广泛应用在国防、航空航天、微电子领域[1,4]。采用无压浸渗工艺制备高体积分数碳化硅颗粒增强铝基复合材料相较于传统的压力熔渗、粉末冶金等工艺具有体积分数可在一定范围内进行变化,可根据实际需要制备不同体积分数的复合材料、无需专用压力设备、投入成本较低、可制备大尺寸复合材料等优点。该工艺自二十世纪八十年代末由美国Lanxide公司提出以来广泛受到关注,在国内外已有相当数量研究机构针对其工艺进行研究[1,5-6]。

无压浸渗高体积分数碳化硅颗粒增强铝基复合材料制备主要分为两部分:1.预制坯体的制备;2.铝合金无压浸渗预制坯。本文主要介绍通过采用凝胶注模方式制备预制坯体,其优点是可以近净成型出所需要的外形并可对预制坯体进行加工,可减少无压熔渗后续加工余量,从而提高材料利用率,并通过利用自行熔炼的铝合金制备高体积分数无压浸渗碳化硅颗粒增强铝基复合材料。

2.实验

2.1预制坯体的制备

制备固含量约为55%无压浸渗碳化硅颗粒增强铝基复合材料,碳化硅微粉选用市售经过圆化处理的粒径为40μm的陶瓷级绿碳化硅微粉。采用丙烯酰胺——N,N-亚甲基双丙烯酰胺凝胶体系。采用丙烯酰胺——N,N-亚甲基双丙烯酰胺凝胶体系,分散剂为四甲基氢氧化铵溶液(TMAH)、催化剂为四甲基乙二胺(TEMED)、引发剂为过硫酸铵(APS)。

首先将配置碳化积分数为55%的碳化硅浆料搅拌均匀,然后待加入一定量催化剂和引发剂后浇注到经过引发剂处理后的模具内,待完全凝胶后将坯体脱模取出;对坯体在一定温度下烘干脱水处理。经过处理的坯体进行缓慢升温至1600℃进行排胶和预烧结,预烧结后的坯体具有一定强度。随后碳化后的坯体在空气下1100℃进行氧化。氧化后的坯体利用数控机床加工出深度10mm,壁厚5-8mm厚的方槽,以用于放置铝合金用于无压浸渗,防止铝合金熔化溢出坯体边界。

2.2无压熔渗

实验采用的自制的Al-10Mg-12.6Si合金。将熔炼好的铝合金加工成与坯体相适应的尺寸,置于到坯体上部,在铝合金表面铺洒一层约为铝合金质量分数0.5%的镁粉,用于除去浸渗过程中气氛炉内残余氧化性气氛,保证浸渗能够顺利进行。将装有样品的坩埚放置到高纯氮气作为保护气的箱式可控气氛炉内,在一定氮气气流吹扫下以10℃/min升温速率缓慢升温至900℃,保温6h后随炉冷却得到无压浸渗铝基复合材料样品。

3.结果分析与讨论

实验得到的样品观察发现铝合金完全渗入到坯体内部,只在铝合金与坯体接触面有少量铝合金残余以及铝合金氧化皮,其他表面均没有多余铝液渗透出来,从而实现近净成形。浸渗后的样品取样进行抗弯强度和弹性模量的测试。测试后复合材料平均抗弯强度为 242.57MPa,弹性模量为159.62GPa。

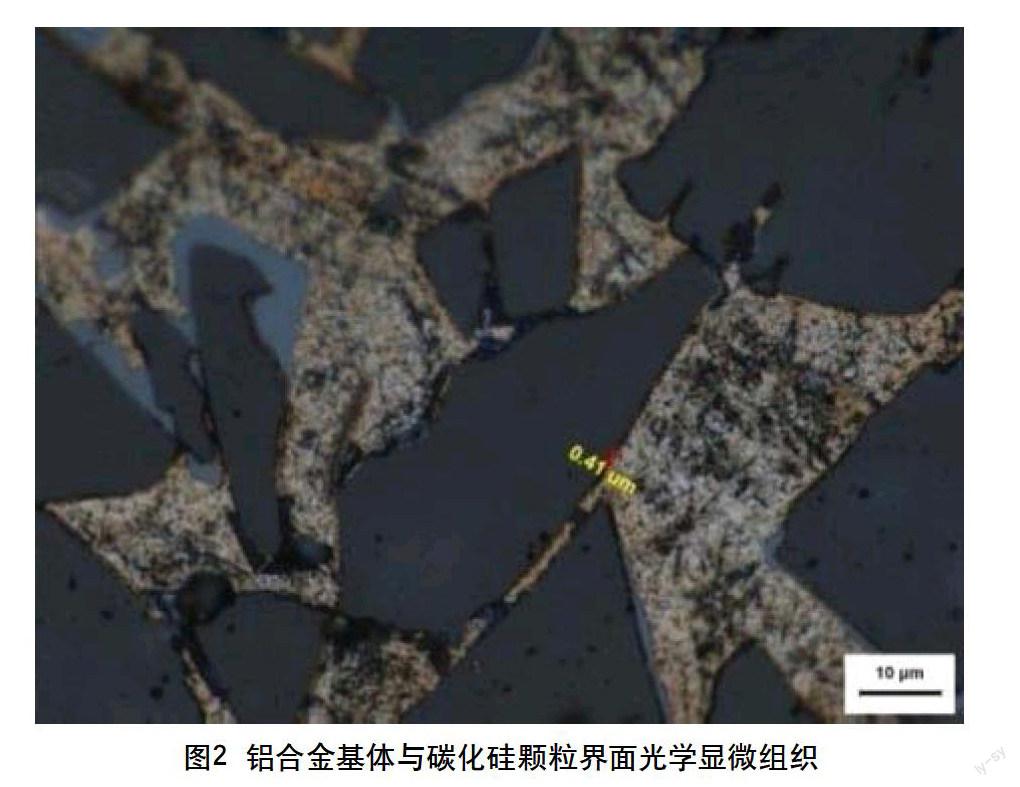

通过对复合材料的金相组织的观察发现:在Mg作为助渗剂在氮气气氛下铝合金能够浸渗到预制坯内,得到复合材料相对比较致密,碳化硅颗粒在坯体内部分布均匀,没有出现明显的团聚的现象,坯体没有开裂现象,如图1所示可以发现复合材料内部有明顯的硅析出、偏聚的现象,通过分析可以得知由于采用的铝合金硅含量为12.6%,在铝合金凝固过程中会有硅从铝合金内析出、长大、偏聚,同时由于在碳化硅颗粒与铝合金基体界面发生化学反应(1)-(3):

反应产物也会产生Si,由于硅属于脆性材料,因此铝合金基体析出硅以及界面反应产生Si的在复合材料基体内偏析会对材料的力学性能产生不利的影响。

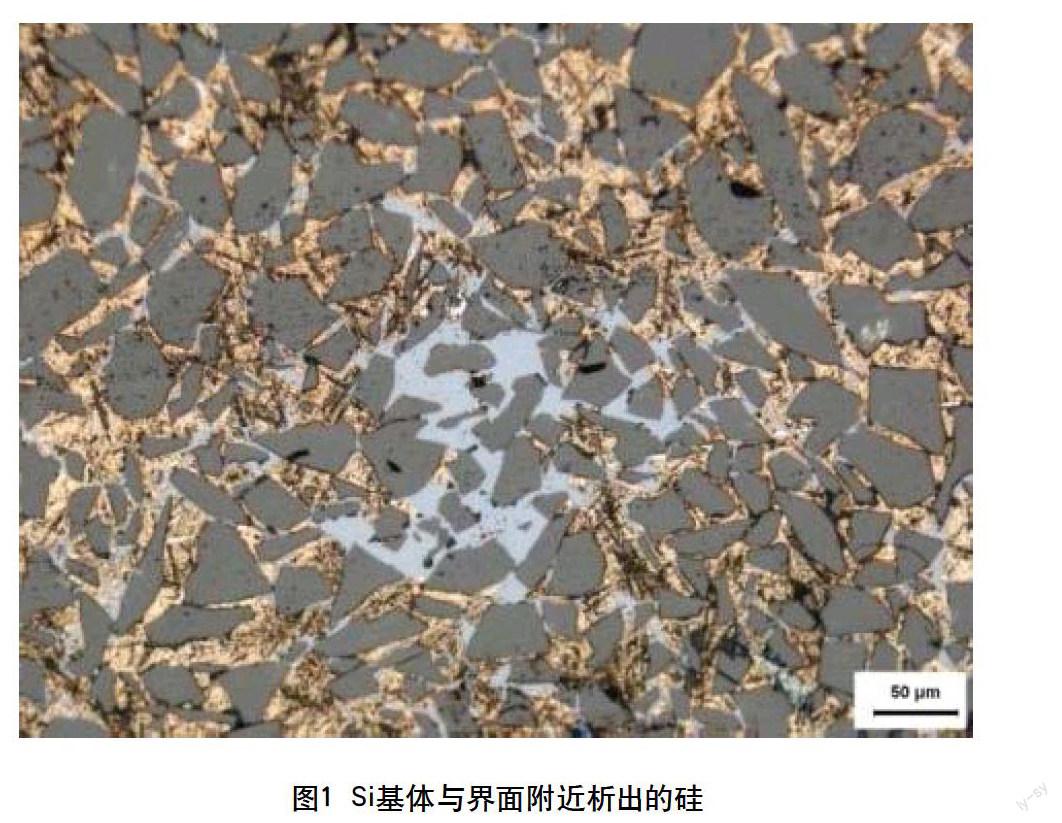

通过对碳化硅颗粒表面的金相(图2)观察可以发现,在碳化硅颗粒与基体之间有一层厚度约为0.4μm的过渡层,碳化硅和铝合金基体的界面比较干净、平整。

这是由于碳化硅在1100℃氧化过程中,在碳化硅表面产生一层很薄的SiO2氧化层,生成的SiO2保护层可以阻止铝液直接与碳化硅接触,阻止反应(4)发生:

(4)

反应(4)会生成有害界面产物Al4C3,由于Al4C3在潮湿气氛下容易水解,使复合材料发生粉化,对材料质量产生影响,同时Al4C3属于脆性相对复合材料的性能也会产生有害影响。同时通过在铝合金内加入12.6%的Si,使基体内存在过量的硅也会抑制反应(4)的发生,并随着Si含量的提高降低铝合金液的粘度,有利于浸渗。加工后的样件,在潮湿条件下放置一段时间后,没有观察到明显的粉化现象,这也从侧面印证了在浸渗过程中几乎没有Al4C3的产生。

4.结论

通过利用凝胶注工艺制备无压浸渗Al/SiCp复合材料的预制体,可以实现部分近净成型预所需制件,并可以在预烧氧化过程后进行精确加工,相较于浸渗后机械加工,具有加工效率高、刀具磨损量小等优点,从而减少后续加工量,提高整体制件加工效率。利用自制Al-10Mg-12.6Si合金进行无压浸渗,铝合金完全渗入到坯体内部,只在铝合金与坯体接触面有少量铝合金残余以及铝合金氧化皮,其他表面均没有多余铝液渗透出来,从而实现近净成形。浸渗后的抗弯强度为242.57MPa,弹性模量为159.62GPa。通过观察发现碳化硅颗粒与铝合金基体结合良好、碳化硅颗粒均匀分布在铝合金机体内无明显的偏聚现象,但由于基铝合金基体含硅量较高以及界面反应生成的Si,在复合材料内部长大并产生偏析,硅属于脆性材料,因此使制备出来的复合材料脆性增大,影响材料整体力学性能。

参考文献

[1] Yan C, Lifeng W, Jianyue R. Multi-functional SiC/Al Composites for Aerospace Applications[J]. Chinese Journal of Aeronautics, 2008,21(6):578-584.

[2] 崔岩, 郭顺, 赵会友. 高体份SiC_p/Al复合材料型芯法无压浸渗近净成形制备技术[J]. 航空材料学报, 2010(06):51-56.

[3] 樊建中, 桑吉梅, 石力开. 颗粒增强铝基复合材料的研制、应用与发展[J]. 材料导报, 2001(10):55-57.

[4] 乌崇德, 傅丹鹰, 益小苏. 空间光学遥感器的发展对先进复合材料的需求[J]. 宇航材料工艺, 1999(04):11-15.

[5] Aghajanian M K, Rocazella M A, Burke J T, et al. The fabrication of metal matrix composites by a pressureless infiltration technique[J]. Journal of Materials Science, 1991,26(2):447-454.

[6] 钟鼓, 吴树森, 万里. 高SiCp或高Si含量电子封装材料研究进展[J]. 材料导报, 2008(02):13-17.