工件表面质量检测中高速图像采集技术研究

2015-09-24诸晓锋吴开华

诸晓锋 吴开华

摘要: 针对工件表面质量在线检测过程中的高速图像采集环节,提出了一种工件图像高速采集方法。分析了图像采集中定位精度、运动模糊、曝光时间和工件运行速度之间的定量关系,研究了传送机构与工件表面的振动对图像采集的影响,设计了图像采集时序。利用光电传感器实现工件的快速触发,使用高精度延时模块实现工件的准确定位,通过减小曝光时间控制运动模糊。基于高速采集方法设计了高速图像采集系统,定位精度小于0.1 mm,运动模糊小于1pixel,保证了工件的准确定位和图像的清晰度,有效保证了工件表面质量检测。

关键词: 工件表面质量; 高速图像采集; 运动模糊

中图分类号: TB96 文献标志码: A doi: 10.3969/j.issn.1005-5630.2015.04.004

Abstract: Aiming at the high-speed image acquisition of workpiece surface online detection, a workpiece image high-speed online acquisition method was produced. The quantitative relationship between the positioning accuracy in the high speed online image acquisition,motion blur, exposure time, and the speed of workpiece was analyzed. The effect between the vibration of the workpiece and transfer mechanism was analyzed. An image acquisition sequence was designed. Fast trigger was implemented by photoelectric sensor. The accurate positioning was implemented by using the high accurate time delay module, controlling the motion blur by reducing the exposure time. A high-speed image acquisition system was designed based on the high-speed image acquisition method. The positioning accuracy was less than 0.1 mm,and the motion blur was less than 1 pixel, ensuring the accuracy of the workpiece positioning and image quality. It is advantageous to the quality detection of workpiece surface.

Keywords: the quality of workpiece surface; high-speed image acquisition; motion blur

引 言

随着我国先进制造业的发展,对工件表面质量在线检测的自动化程度和检测效率提出了更高的要求,工件表面质量高速检测已经逐渐取代低效率的人工观测和低速自动检测的方式[1-2]。大恒图像研制的接插件检测系统能实现对接插件的外观质量和三维尺寸数据的检测,检测效率为20个/s[3];Keyence提供的薄片零件检测系统对薄片零件实现尺寸和表面质量的检测,检测效率为30个/s[4]。

高速图像采集在高速检测中起着重要的作用,高速图像采集具有自动、速度快、效率高等特点[5-6],图像的采集质量将直接影响后续的图像处理和分析[7],关系到工件能否正确定位以及工件表面质量检测的正确性。针对这一关键问题,本文提出了一种高速图像采集方法,重点解决了高速运行状态下的工件定位、运动模糊、成像质量等问题。

1 高速图像在线采集

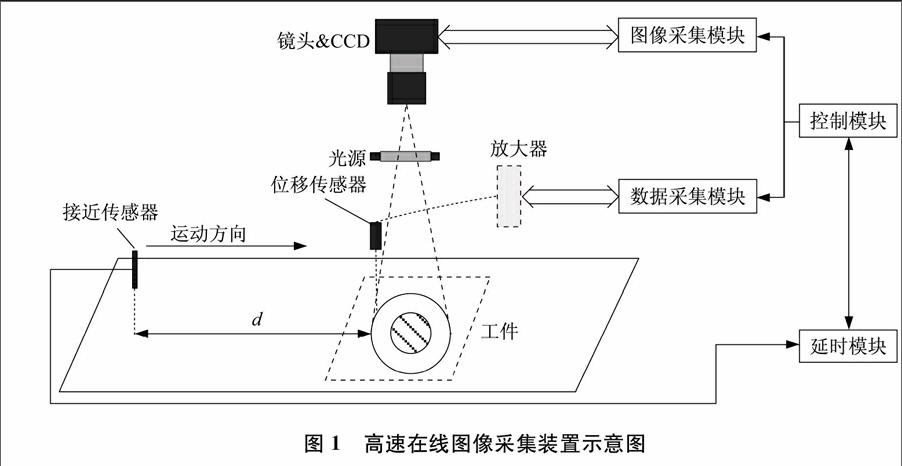

图1为工件图像高速在线采集装置示意图,采集装置由工件定位模块、控制模块、传送模块、延时模块、数据采集模块和图像采集模块组成。对于运行状态下的工件,其图像需要在指定的位置采集,工件到达视场中心的时刻有一定的随机性,若工件定位不准,CCD捕捉不到有效的工件图像,造成后续图像处理困难。本文采用CCD异步复位模式来采集图像[8],利用光电传感器对工件快速触发,通过精确的延时保证CCD图像采集与工件到达视场中心的时刻同步。接近传感器至视场中心距离为延时距离d,位移传感器以高速模式工作,响应时间小于100 μs,保证在高速图像采集过程中的响应速度。位移传感器设置在视场外,避免影响到采集的图像,相机下方固定有用于照明的环形LED光源。

图2为采集装置工作时序图,图中T为工件图像采集延时时间,t为相机曝光时间。

图像采集过程为:(1)工件随传送机构运动,接近传感器检测到工件时,产生信号S1;(2)为了满足延时模块电压匹配的需要,同时去除信号S1中的噪声对信号S1的干扰,信号S1经整流电路滤波后变换为TTL信号S2;(3)信号S2经延时模块延时T后,延时模块输出延时信号S3;(4)图像采集卡接收信号S3后,输出信号S4控制CCD曝光,此时工件正运行至视场中心处,CCD采集到图像后,传送图像数据至图像采集卡进行后续处理;(5)数据采集卡接收信号S3,采集工件在曝光时刻的振动位移数据,用于消除振动因素对工件表面质量检测带来的影响。

2 高速图像采集影响因素分析

2.1 工件定位

高速传送状态的工件需要对其进行准确定位才能保证CCD采集到准确、清晰的工件图像,若工件定位不准,工件图像会出现不在视场区域内或者部分工件图像在视场区域内的情况。高速图像采集环境下,工件的准确定位是由高精度的延时来保证的。

相机在工件进入视场中心时采集图像,设传送机构的速度恒定为v,延时距离为d,则由图1得延时时间T满足

为了使被测物定位更准确,要求在曝光时被测物不超出相机视场,因延时距离固定为d,工件在视场中心的位置固定,定位精度S的计算公式为

式中:v为传送机构速度;Δv为传送机构速度变化量;Δt1为接近传感器的响应时间;Δt2为定时计数器的最小延时单位,因接近传感器的光点响应速度可以忽略不计。定位精度显示了装置对被测工件的定位能力,S越小,表示装置的定位精度越高,越有利于图像处理分析。

2.2 运动模糊

运动模糊是指工件与光学成像系统之间因相对运动而产生的图像模糊现象,运动模糊使得图像表面细节模糊不清,造成图像处理困难或者处理错误。高速在线检测过程中,由于工件运行的速度较快,运动模糊对图像的影响较大。

当传送机构的速度v一定时,设相机曝光时间为t,则被测对象相对成像系统的运动模糊值x1为

由式(4)可知,控制运动模糊值常用的方法就是减小曝光时间,故在高速图像采集时应采用高速电子快门。

2.3 曝光时间的计算

曝光是指被拍摄的物体通过光纤传载的方式被感光器件捕捉到并呈现的过程,而曝光时间即为这个过程中耗费的时间。根据式(4),若把运动模糊值x2控制在K的误差范围内,则曝光时间t为

曝光时间的减小会使得图像亮度不足,明暗难以辨认,此时需要靠高亮度的光源和大通光孔径来弥补光源不足,从而实现运动模糊的控制。

2.4 振动因素

在对工件进行高速图像采集的过程中,由于传送机构运行速度较快,会在传送机构表面与工件表面产生振动,从而严重影响图像采集的质量,进而对工件尺寸检测精度产生影响。由于振动改变了光学成像中物像之间的比例,导致工件在图像上所占像素个数的变化,而计算工件尺寸时采用的是静态标定时的图像放大率,所以会引起尺寸测量误差。通过测量振动位移,可以实时修正图像放大率,及时消除振动因素对图像质量带来的影响。

3 高速图像采集实验

3.1 工件定位实验

本文选用Basler A504k高速工业相机(分辨率为1 280*1 024,CCD像元尺寸为12 μm×12 μm,帧率为500帧/s),成像镜头为Nikon AF MICRO NIKKOR,其焦距为60 mm,相对孔径为2.8。照明光源为VLight HX-A15-D70-R3-B环形半导体光源。定时计数器选用ADLINK PCI 8554,该计数器基频为8 MHz,最小定时单位t=1/8 MHz-1=125 ns。以直径5.400 mm的圆形垫片工件为实验对象,对其进行静态标定,图像放大率为0.8,工件两边缘所占像素个数为360 pixel。

图3为不同延时下同一工件图像,(a)为50 ms延时下工件原始图,(b)为70 ms延时下工件原始图。

传感器的响应时间Δt1为100 μs,传送机构速度v为220 mm/s,定时计数器最小定时单位Δt2为125 ns,延时时间T为60 ms,传送机构在60 ms内的速度变化量可忽略。则根据式(2)计算定位精度S为0.02 mm。可以看出不同的延时下工件在图像中的位置不一致,(b)比(a)向右偏移了300 pixel。对高速运行的工件设置精确的延时可以保证工件图像采集都在同一个位置。

3.2 运动模糊实验

如果系统采集工件的速度为20个/s,传送带速度为220 mm/s,则根据式(4)若将运动模糊控制在1 pixel内,曝光时间需要小于68 μs。

图4为曝光时间不同时的工件图,(a)为曝光时间为50 μs的工件截取图像,(b)为800 μs的工件截取图像,可以看出50 μs的工件图像边缘更清晰。

在修正图像放大率及消除振动对图像质量的影响后,对同一工件在曝光时间分别为50 μs与800 μs时进行多次尺寸测量。以6次实验结果为1组数据,共50组实验数据,表1为随机抽取的1组不同曝光时间下的工件尺寸测量结果。

表1是对同一工件在不同曝光时间下所采集的图像进行处理后得到的结果,其中已考虑了测量工件在曝光时刻的振动位移,实时修正了图像放大率,消除了振动对图像质量带来的影响。在曝光时间为50 μs时,工件尺寸测量误差在1个像素内,即运动模糊控制在1个像素内。因曝光时间为800 μs的工件尺寸测量误差较大,此时运动模糊对工件尺寸测量影响较大。

4 结 论

本文针对工件高速在线检测的实际需要提出了一种具有通用性的高速图像采集方法,该方法可以对运动物体进行高速在线图像采集。以圆形垫片为实验工件,验证了以异步复位模式配合快速触发、高精度延时实现高速运动工件在线图像采集方法的有效性。通过设置合适的参数提高定位精度,通过控制运动模糊值采集到清晰的图像,该方法可为图像处理工作提供良好的原始图像。本文方法具有通用性,可为高速在线图像采集提供参考。

参考文献:

[1] 王剑平,奚立峰,潘尔顺.基于机器视觉的齿轮缺陷快速检测[J].起重运输机械,2004(5):41-43.

[2] 黄德天,刘雪超,吴志勇,等.基于Camera Link的高速图像采集处理系统设计[J].吉林大学学报:工学版,2013,43(增刊):309-312.

[3] 韩芳芳.表面缺陷视觉在线检测关键技术研究[D].天津:天津大学,2011.

[4] 侯宏录,高伟平.500 fps图像采集及实时显示关键技术研究[J].光学仪器,2013,35(2):52-57.

[5] 王宏涛,何晓波,陈琪.形状尺寸自动检测系统的设计[J].计量学报,2011,32(3):221-226.

[6] 耿欣,张福民.计算机图像技术在高温锻件尺寸测量中的应用[J].计量学报,2014,35(1):13-17.

[7] GORPAS D,POLITOPOULOS K,YOVA D.A binocular machine vision system for three-dimensional surface measurement of small objects[J].Computerized Medical Imaging and Graphics,2007,31(8):625-637.

[8] 吴开华,叶亭,胡少鹏.基于异步复位的在线图像采集方法研究[J].光子学报,2008,37(增刊):6-9.

(编辑:刘铁英)