基于机器视觉的钢轨表面缺陷三维检测方法

2015-09-21王时丽刘桂华

王时丽,刘桂华

(西南科技大学 信息工程学院,四川 绵阳621010)

0 引言

在我国的交通运输行业中,铁路运输发挥着不可替代的作用。为保证铁路运输的安全、快速,除了对钢轨高平直度、高热处理强度和高精度的要求外,对钢轨的表面质量也提出了更为严格的要求。而表面缺陷则是衡量钢轨表面质量的一个重要技术指标,也是保证铁路运行安全的重要保障。

近几年,世界各国加强了对钢轨表面缺陷检测的研究,许多发达国家已自行研制出高速轨检车,如意大利MERMEC Group公司开发的 Rail Profile System(RPS)、澳大利亚 SY00970轨道扫描试验车以及俄罗斯的BFSM 检测系统等,许多学者对基于机器视觉的表面检测技术也做了深入的研究工作[1-5]。目前,国内常用的钢轨表面检测方法主要有人工目视法、磁场法和电涡流法。但是人工疲劳、环境恶劣等各方面的因素致使检测受到局限,因此需要研发一个自动检测系统来协助铁路部门进行检测。国内一些学者如叶苏茹、徐科、王平等人[6-9]已经开始研究将视觉技术应用于钢轨表面缺陷检测,并且取得了一定成果[10-14]。

但是,以上所述的这些表面检测方法主要针对二维图像进行识别,无法给出量化的缺陷深度信息,一些细小孔洞等难以用二维图像识别的方法将其检测出来。另外,根据大型钢材生产厂制定的《43 kg/m 75 kg/m钢轨订货技术条件》知,合格的钢轨表面不应有裂纹,深度超过0.5 mm或者面积超过0.5 mm2的氧化铁皮或者磨痕、折叠等。因此,本文在这些研究成果和检测标准的基础上提出了一种将二维视觉与三维视觉相结合的钢轨表面检测系统,该系统能准确检测出钢轨缺陷的位置、大小及深度,为钢轨表面缺陷检测提供一种成本低、检测精度高的快速有效新途径。

1 硬件设计

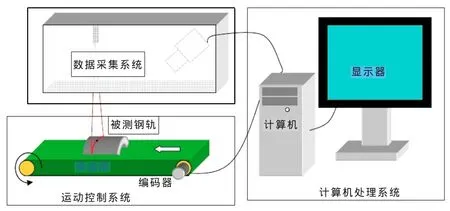

设计的硬件平台系统如图1所示。该系统主要由数据采集系统、运动控制系统以及计算机处理系统三部分组成。

图1 硬件平台示意图

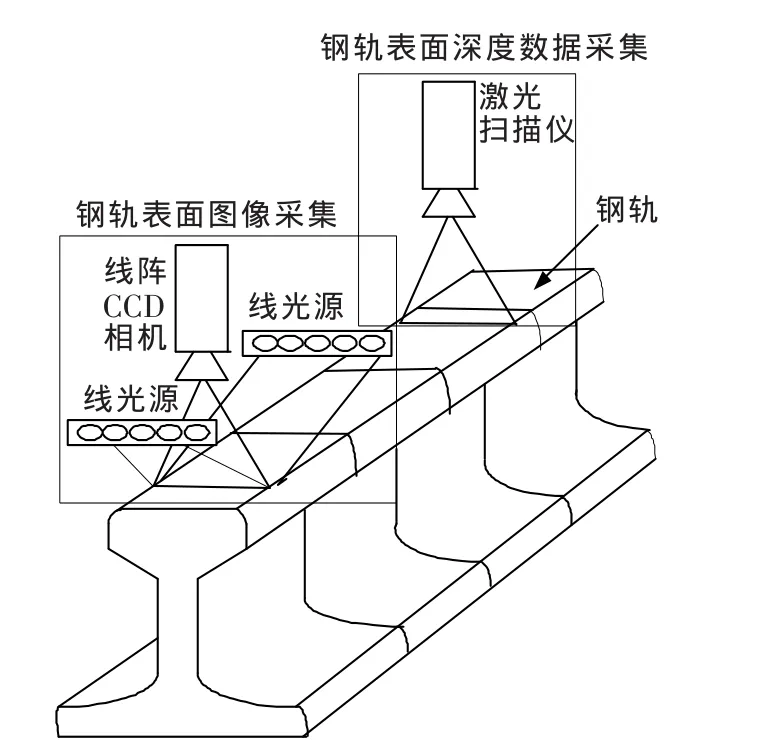

整个图像采集系统如图2所示。该系统采集的数据主要包括钢轨表面图像以及钢轨表面深度数据。

图2 图像采集系统

1.1 钢轨表面图像采集系统

该子系统作为图像采集系统的一部分,主要由光源、相机与镜头组成,负责采集钢轨表面二维图像。

(1)光源。在计算机视觉系统中,好的光源与照明方案往往是整个系统成败的关键。光源与照明方案的配合应尽可能地突出物体特征参量,使成像质量不受物体位置变化的影响。在综合考虑钢轨表面高反光特性、光源照明亮度、均匀度以及几何形状等因素后,选用MVLZ公司MVLZ8080-W型号的大功率LED线型光源 (条形光源),照明方案采用“低角度前光照明”。

(2)相机与镜头。目前用于视觉系统的相机主要包括线扫描相机和面扫描相机两类。考虑到钢轨生产线生产速度为 1.5 m/s(5.4 km/h),系统精度设计为±0.2 mm,拍摄视场为300 mm,可推算出相机的参数如下:

①CCD分辨率

横向方向上的像素单元个数至少为:300/0.2=1 500。因此,可选择分辨率为2 048像素的相机,实际精度为300/2 048=0.14 mm。

②CCD线扫描频率

若纵向分辨率为0.2 mm,则可得到线阵CCD的水平扫描频率:HSF=V/R=5.4/0.2=27 kHz。

综上所述,系统选用了Basler公司型号为raL2048-48 gm的线扫描黑白相机。该相机最大行频48 kHz,分辨率为2 048,镜头选择固定焦距50 mm的C口镜头。由于相机本身属于千兆以太网接口,因此本系统直接通过网线将采集图像传输回计算机而不用图像采集卡。

1.2 钢轨表面深度数据采集系统

由于基于二维图像的钢轨表面检测方法只能根据缺陷的二维特征进行缺陷识别和分类,忽略(并且也无法得到)了钢轨缺陷最重要的深度信息,容易漏检面积较小的凹坑、轧疤等缺陷,因此,本文在二维缺陷识别的基础上引入激光扫描仪,实现钢轨表面深度数据的获取。该激光扫描仪采用LMI的Gocator 2300系列传感器,z轴精度为 0.055~0.200 mm。该设备由已经标定好的相机及激光器组成。在扫描钢轨前,给定一个基准面,即可精确得到扫描面相对于基准面的精确 x,y,z轴数据 (单位:mm)。其中x轴表示纵向位置,y表示扫描横向位置,z表示扫描面与基准面的差值,即深度。

2 系统软件设计

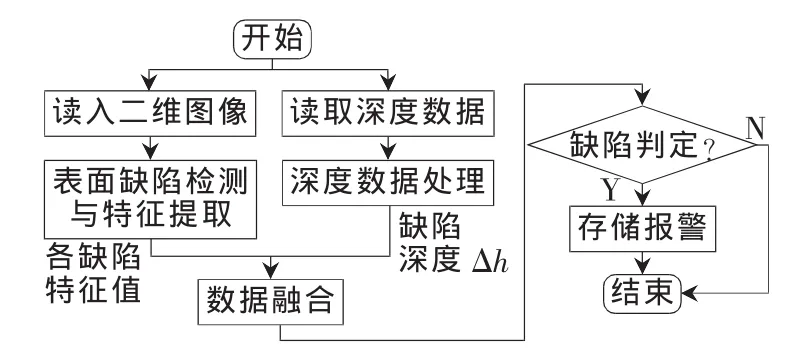

本系统软件部分由计算机完成,整个软件流程设计如图3所示。通过处理线阵相机采集的钢轨踏面图像得到拟检测缺陷的面积、位置、长宽比、圆形度等特征,通过激光扫描仪获得钢轨踏面的深度数据,经过处理得到各拟检测缺陷的最大深度Δh,最后再将这两组数据进行融合,综合判断该钢轨是否有缺陷,若有则报警并存储,若无则继续扫描。

图3 系统流程图

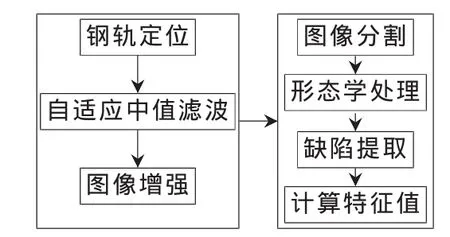

2.1 钢轨表面缺陷检测与特征提取

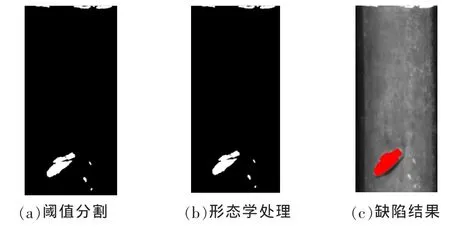

表面缺陷检测与特征提取流程图如图4所示。首先,对线阵相机获得的图像进行预处理,包括钢轨区域定位、去噪以及增强;然后进行图像分割和形态学处理,实现拟缺陷区域提取;最后计算所提取出拟缺陷区域的相关特征值。

图4 表面缺陷检测与特征提取流程图

2.1.1 钢轨区域定位

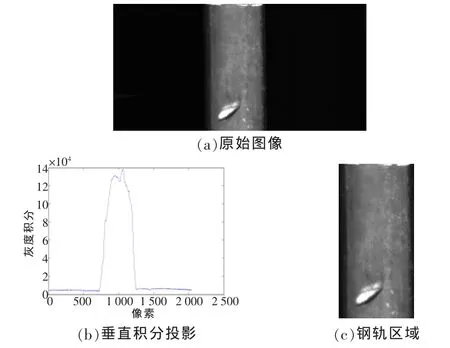

摄像机采集的图像中除了钢轨表面区域外还包含其他背景区域,去掉无关的背景区域能大幅减少存储空间和运算时间,能有效提高检测结果的有效性。通过对采集的图像进行观察和分析发现:钢轨区域相对于图像背景区域灰度差异明显,钢轨所在区域的灰度值比背景所在区域的灰度值高,如图5(a)所示。 对图5(a)中灰度值进行垂直积分投影,得到图像的投影曲线如图5(b)所示。截取投影积分最大的两个值间的部分得到如图5(c)所示钢轨区域。

图5 钢轨区域定位

2.1.2 图像分割算法

为降低噪声对图像处理效果的影响,本文首先选用3×3的窗口对图5(c)进行自适应中值滤波,然后采用迭代阈值法对图像进行分割,具体步骤如下:

(1)求出图像中最小灰度值 Zmin和最大灰度值 Zmax,令阈值初值 T0=(Zmin+Zmax)/2;

(2)根据阈值Tk将图像分割成目标和背景两部分,并分别求出两区域的像素平均灰度值,记为μ1和μ2;

(3)求出新阈值为 Tk+1=(μ1+μ2)/2,k=1,2,3…;

(4)重复(2)~(3),直到 Tk+1=Tk,结束循环并跳转至(5);

(5)此时得到的Tk为最佳阈值,将大于Tk的部分判定为目标,灰度值设为255;将小于 Tk的部分判定为背景,灰度值设为0,再对图像进行二值化操作。

2.1.3 缺陷区域提取与特征值计算

通过对形态学处理后的二值图片从左至右、从上到下遍历,标记连通区域并计算特征值,实现缺陷区域提取与特征值计算。目前,选用如下特征值对缺陷进行描述:

(1)区域面积 Ai。 对一幅图像,存在图像区域 Ri,Ri中像素点数构成其面积Ai,对一帧图像,设共有k个这样的图像区域,即 i=1,2,3,…,k,则该帧图像总面积 A是各区域面积Ai之和:其中,(x,y)∈Ri。

(2)区域圆形度Ci。圆形度又称为复杂度或分散度,主要反应目标区域Ri的紧凑程度,对于区域面积相同的区域,其区域周长越小,其圆形度越小。圆形度定义为:

其中,Ai为区域 Ri的面积,Pi为区域Ri的周长。

(3)长宽比r。它是区域最小外接矩形长和宽的比值。利用r可以将细长的物体与圆形或方形的物体区分开来。

其中,MER表示区域最小外接矩形,L表示外接矩形长,W表示外接矩形宽。

2.2 钢轨缺陷深度处理

在用激光扫描仪连续扫描钢轨前,首先将标定板放于钢轨踏面,通过扫描仪自带软件校正基准面,使标定板所在平面Z0=0。然后让激光扫描仪扫描一段无缺陷钢轨,将所得数据求和取平均,得到一行无缺陷的钢轨表面相对于基准面的数据 Z1(单位:mm)。随后,将 Z1与扫描得到的每行数据Z2做差得到 Δh(缺陷深度),Δh即可作为评判钢轨有无缺陷的指标之一。如果钢轨无缺陷,那么 0≤Δh<0.5 mm,反之 Δh≥0.5 mm。

2.3 数据融合

二维视觉能够明显地提取裂纹、轧痕、结疤等缺陷,但也容易将小凹坑等缺陷区域判定为非缺陷。利用激光扫描仪获得的深度数据,可以快捷地判定出深度大于0.5 mm的凹坑等缺陷,但由于受扫描仪本身检测精度影响,很难检测出裂纹等平面缺陷。因此,适当地将二维视觉与三维视觉的结果融合起来能大大提高系统的准确度。本文采用“并”操作进行融合,即根据二维图像中缺陷区域的位置求得每个区域的最大缺陷深度Ri(max)(Ri表示二维图像中第 i个缺陷区域),将缺陷二维特征与三维特征组成一组特征描述向量,共同表示缺陷。

3 实验结果与分析

实验采用的是自主搭建的钢轨表面缺陷检测平台。系统搭建环境为Win7操作系统,编程开发环境为Visual Studio 2012。利用HALCON11.0视觉库,搭建智能图像处理软件系统,实现钢轨表面缺陷三维检测。图6为实验结果。表1为检测得到的缺陷特征描述数据。

图6 钢轨表面缺陷检测实验结果

表1 缺陷特征描述数据

本系统在获取缺陷特征描述向量后,首先判定缺陷最大深度是否大于0.5 mm,如果是则直接报警并存储该缺陷,否则根据缺陷的几何特征和形状特征进行判别。本系统从二维视觉和三维视觉两方面综合判断钢轨表面缺陷,能有效减少缺陷误判率和漏检率。

4 结束语

本文设计了一个基于机器视觉的钢轨表面缺陷三维检测系统,详细介绍了系统总体设计、图像采集成像系统和缺陷检测算法,基于VC++语言编写了系统软件,并对现场采集的钢轨表面图像进行了缺陷检测实验。实验结果表明,该系统能够完成对钢轨表面缺陷的检测,并获取缺陷的深度、面积等特征信息。

但是,该检测系统目前还存在许多不足,在检测速度、精度上仍然有待提高,应进一步改进算法,同时提高系统设计的稳定性,增加缺陷识别模块,以满足检测系统对高速实时处理的更高要求。

[1]BABENKO P.Visual inspection of railroad tracks[D].Florida: University of Central Florida Orlando,2009.

[2]DEUTSCHL E,GASSER C,NIEL A,et al.Defect detection on rail surfaces by a vision based system[C].Intelligent Vehicles Symposium,2004 IEEE.2004:507-511.

[3]HASHMI M F,KESKAR A G.Computer-vision based visual inspection and crack detection of railroad tracks[J].Recent Advances in Electrical and Computer Engineering,2014:102-110.

[4]CHEN L,LIANG Y,WANG K.Inspection of rail surface defect based on machine vision system[C].Information Science and Engineering (ICISE),2010 2nd International Conference on.IEEE,2010: 3793-3796.

[5]LIU Z,WANG W,ZHANG X,et al.Inspection of rail surface defects based on image processing[C].Informatics in Control,Automation and Robotics(CAR),2010 2nd International Asia Conference on.IEEE,2010: 472-475.

[6]叶苏茹.基于机器视觉的热态重轨表面缺陷检测关键技术研究[D].重庆:重庆大学,2008.

[7]徐科,杨朝霖,周鹏,等.基于激光线光源的L轨表面缺陷三维检测方法[J].机械工程学报,2010,46(8):1-5.

[8]刘泽,王嵬,王平.钢轨表面缺陷检测机器视觉系统的设计 [J].电子测量与仪器学报,2010,24(11):1012-1017.

[9]王海涛,甄理,杨春霞,等.基于计算机视觉的铁轨表面缺陷检测系统[J].无损检测,2011,33(11):38-41.

[10]郝晓莉,李斌.基于机器视觉的钢轨表面损伤检测算法[J].北京交通大学学报,2015,39(2):28-34.

[11]陈涛.热态重轨表面缺陷在线检测系统关键技术研究[D].重庆:重庆大学,2011.

[12]吴禄慎,朱磊,陈华伟.基于线阵CCD相机的轨道图像采集系统设计[J].铁道标准设计,2014,58(8):55-59.

[13]刘蕴辉,刘铁,王权良,等.基于图像处理的铁轨表面缺陷检测算法[J].计算机工程,2007,33(11):236-238.

[14]张朝勇,苏真伟,乔丽,等.一种基于 LED和线激光的钢轨表面缺陷检测系统[J].科学技术与工程,2013,20(36):9877-9880.