基于LPC2132的回转炉温度测量系统

2015-09-21张科灯

白 迪,张科灯

(武汉大学 电子信息学院,湖北 武汉 430072 )

0 引言

温度测量在国民生产生活中尤为常见,针对钢铁厂这种特殊环境,一种高效安全的温度测量系统是必不可少的。

[1]提出了一种基于 DALLAS公司的DS18B20的测温系统,这种接触式测温不能有效地工作在钢铁厂的高温环境下。参考文献 [2]提出了一种基于红外温度传感器 MLX90615的多点温度测量系统,该系统有效地解决了参考文献 [1]中接触式测温的问题,但是该系统局限于只能测量固定区域的温度。

鉴于此,本文基于 LPC2132设计了一个针对回转炉等工业大型设备实时温度采集系统,该系统运用 Modbus[3]总线技术将可360°旋转的云台与红外测温探头能远距离非接触式精确测温的特点融合起来,构建了云台-红外测温节点(子节点3),同时加入了定点红外测温节点(子节点1、2)、模拟量及开关量采集单元、图像采集单元,并且扩展了无线功能,方便在现有现场基础上布线。主模块 ARM7将采集后的数据预处理后经 GPRS[4]传至监控上位机,监控上位机将实时显示采集的数据。该系统也可运用于其他工业现场的大型设备的温度数据采集和监控中。

1 系统总体设计方案

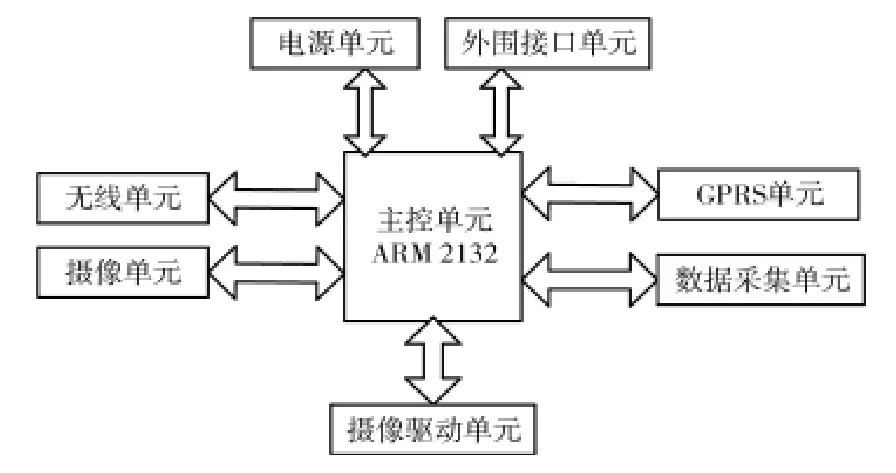

该系统由五部分构成:主模块、节点1、2、3以及上位机。节点1、2为定点红外温度测量,节点3为云台 -红外旋转式温度测量。节点1、2、3负责对作业现场目标的温度进行采集,主模块负责把采集到的图像及温度数据进行整理,并且通过 GPRS信号发送到上位机。而上位机则负责把接收到的数据进行整合和还原,最终呈现在监控终端软件上。本系统的子节点3创新性地应用了一种动态测温的方法,即用云台和红外测温相结合,利用云台可按预置点(预先自己设定)自动巡航的特点进行温度检测,理论上可以根据云台的工作特点完成数十个至上百个点的监测。该系统的总体结构如图1所示。

2 系统硬件设计

2.1 主模块介绍

主模块的系统框图如图2所示。

图1 系统总体框图

图2 主模块硬件框图

2.1.1 主控芯片LPC2132介绍

该芯片是基于一个实时仿真和嵌入式跟踪的32位微控制器,并带有64 KB的嵌入式高速 Flash存储器。芯片由单个电源供电,含有上电复位 (POR)和掉电检测 (Brown-Out Detection)电路,CPU操作电压范围为3.0 V~3.6 V,可通过外部中断将处理器从掉电模式唤醒,并且可通过降低外部时钟来降低功耗。

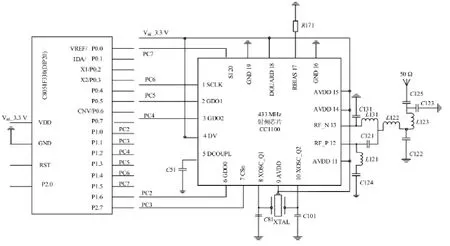

2.1.2 无线收发单元电路设计

无线收发单元采用433 MHz射频芯片CC1100[5-6]。CC1100是一款低功耗、集成度高、多通道的高性能无线射频收发芯片,最高数据传输速度可达500 kb/s,特别适合于433 MHz短距离通信设备的无线应用。射频芯片通过SPI接口与单片机相连,其应用电路如图3所示。

图3 CC1100应用电路

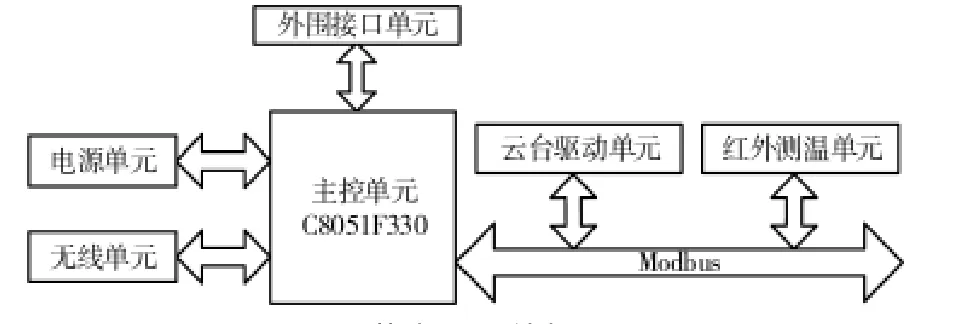

2.2 子节点3(云台-红外测温)电路设计

子节点3利用ModBus总线技术将云台驱动单元和红外测温[7-8]单元有机地结合起来,在主控单元的控制下,二者能够协调地完成温度的采集,并且将采集到的温度预处理后通过无线发送给主模块。子节点3的结构图如图4所示。

图4 子节点3硬件框图

在子节点3中,红外测温单元采用的是HBIR1816红外测温探头,其测温范围高达1 500℃,它采用先进的全数字化设计,多种模拟和数字信号输出方式,重复测量误差小于1℃,分辨力可达0.1℃,响应时间可达500 ms,甚至更短。该测温探头结合云台360°旋转的特点可以达到很好的测温效果。

3 系统软件设计

3.1 子节点3中ModBus通信协议定义

子节点3部分的红外测温单元使用RS-485通信总线接口,通信协议使用ModBus协议。该通信协议每个8 bit的字节包含两个4 bit的十六进制字符。一个字节由11个bit位组成,包括1个起始位(置0),8个数据位(D0~D7),1个奇偶校验位(置1),1个停止位(置1),具体字节格式如图5所示。

图5 发送数据包格式定义

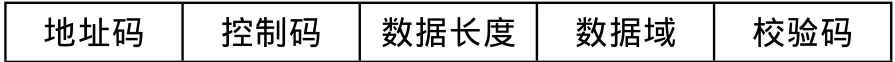

整个消息帧必须作为一个完整的数据流传输,一个帧由一个字节的地址码、一个字节的控制码、一个字节的数据长度域、n个字节的数据域(0≤ n≤32)和2个 CRC校验码组成,详细的帧格式如图6所示。

图6 帧格式

3.2 子节点3软件设计

当子节点 3 通过无线收发单元接收到主模块的相关命令后就会通过 ModBus 总线来启动云台-红外测温探头,当红外测温探头正确接收到启动命令后就会启动一次温度检测过程,然后通过相应的 CRC 校验后将数据返回给主模块。云台-红外测温的工作流程图如图7所示。

图7 云台 -红外测温的工作流程图

4 上位机的软件设计

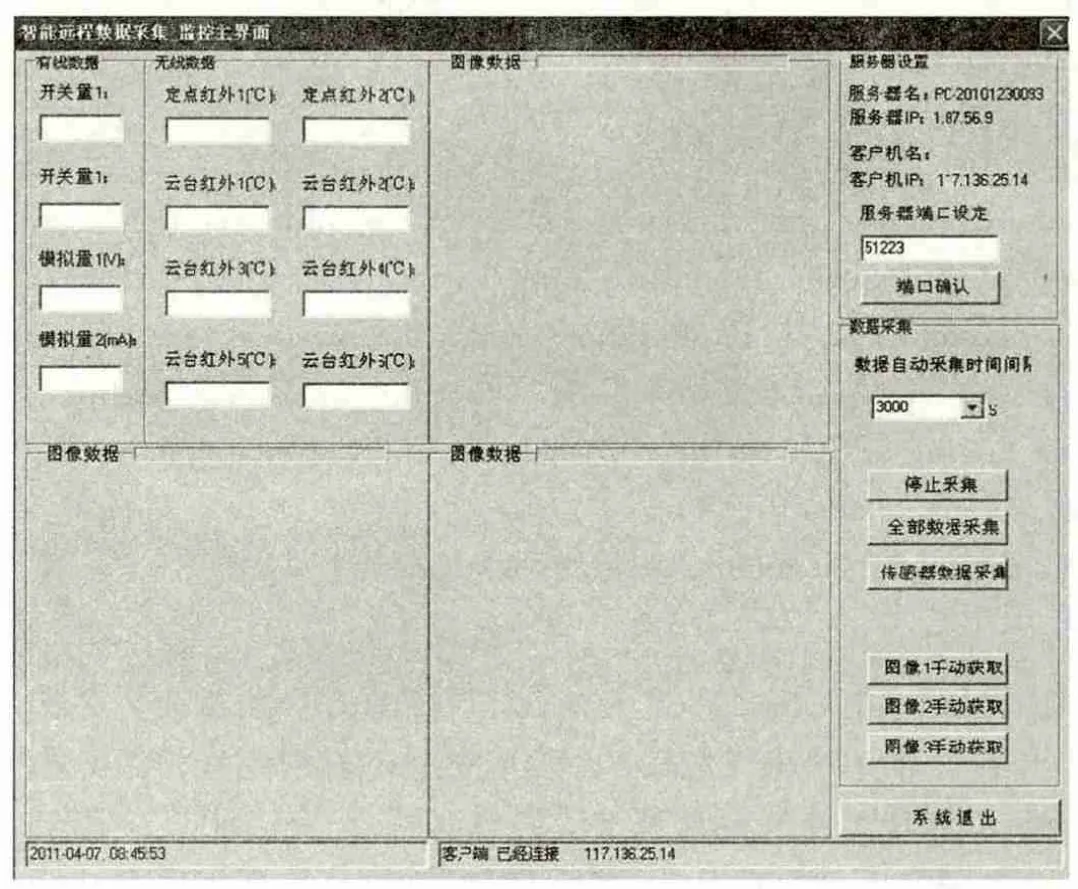

上位机软件用 Delphi编写,Delphi主要采用 serversocket控件来接收数据。当其和客户端建立通信时,可以得到客户端的 IP端口信息,并基于此建立双向通信,如果主模块进入休眠,则其IP会发生变化,所以此时需要重新建立通信。如果需要长时间建立连接,而数据采样间隔又设置得比较大,这时,可以人为地建立心跳包。如果用户名和密码相符,则进入上位机主界面,服务器名和服务器 IP会显示在主界面的右上角。当主模块请求与上位机连接并连接成功时,主模块客户机名和客户机 IP会被上位机读取,在上位机界面的最下面,原本“等待客户机连接…”字样会变成当前与上位机连接的终端IP,如图8所示。

图8 上位机已登录界面

5 功能测试与分析

节点3主要用于测量大型回转炉设备的温度变化,其选用高径距比的工业级红外传感器。由于红外测温探头是非接触性地测量温度,同样也会存在各种误差[9-10]。测温范围越窄,精度就越高;测温范围过宽,会降低精度,尤其在低端测温。其主要影响因素包括辐射率、距离系数及环境因素,而影响回转设备现场测温的主要因素为回转设备的辐射率变化、粉尘及环境温度等原因,而大型回转设备均存在上述问题。

实验采用大量有效数据求平均值的方法对误差进行量化,每个预置点在60 min内采集600组数据,参考温度和检测温度的采集分时进行。经过测量,图中选择预置点1和预置点2进行数据采样分析,其结果如图9所示。

图9 节点3预置点1和预置点2温度误差分析

由图中预置点1和预置点2的温度数据可知,检测温度与参考温度有十多度的偏差,但就温度的基准考虑,这个偏差是可以接受的,而如果回转设备出现了破炉故障,其温度将比此偏差大一个数量级以上。

6 结论

基于红外温度传感器和 LPC2132的回转炉测温系统将一系列的信息通过通信链路实时传递到监控终端,达到了对工业现场大型设备实时监控的目的。该设备已经在某钢铁厂工作数月,系统运行平稳,测量结果准确,达到了预期的目标。

参考文献

[1]颜丽娜, 张铁民.基于DS18B20测温系统的设计[J].科技信息, 2010(11):80-81.

[2]王佳.基于MLX90615和STM32的多点红外温度测量系统设计[J].现代电子技术, 2013, 36(14):146-149.

[3]李达.基于MODBUS协议的无线布线系统的设计与实现[D].吉林:吉林大学, 2009.

[4]栗玉霞, 徐建政, 刘爱兵.GPRS技术在自动抄表系统中的应用[J].电力自动化设备, 2003,23(12):52-54.

[5]李丽军, 王代华, 祖静.基于CC1100的无线数据传输系统设计[J].国外电子测量技术,2007,26(12):42-45.

[6]王湘云, 董大波.基于短距离无线/有线通信的燃气检测报警系统[J].电子技术应用, 2013,39(7):83-86.

[7]曾亦可, 刘梅冬, 姜胜林,等.热释电红外测温系统[J].系统工程与电子技术, 2004,26(2):273-276.

[8]郑忠, 何腊梅.红外测温技术及在钢铁生产中的应用[J].工业加热, 2005,34(3):25-29.

[9]陆子凤, 潘玉龙.目标到测试系统距离对红外测温精度的影响[J].红外技术, 2008,30(5):271-274.

[10]晏敏,彭楚武,颜永红,等.红外测温原理及误差分析[J].湖南大学学报(自然科学版), 2004,31(5):110-112.