铜电解过程中对低铜高砷系统的控制实践

2015-09-20李敬忠李俊标沙德春

李敬忠,苏 峰,李俊标,沙德春

(金隆铜业有限公司,安徽 铜陵 244021)

铜电解过程中对低铜高砷系统的控制实践

李敬忠,苏 峰,李俊标,沙德春

(金隆铜业有限公司,安徽 铜陵 244021)

介绍在高电流密度条件下,探讨电解在低铜高砷系统下如何稳定并持续保持电解高技术指标,论述了电解趋势化操作管理过程中的工艺控制调整、电积脱杂工艺等思路改进情况,并对上游工序提出了一些建设性意见以及其改进措施情况,如闪速炉配料调整及高杂冷铜均衡性配比等。

铜电解;高杂质;过程控制;技术指标;趋势化操作管理

1 引言

金隆铜业有限公司(以下简称金隆公司)主要工艺流程为:闪速熔炼—转炉吹炼—阳极炉精炼—电解精炼。随着金隆公司近几年设备工艺不断挖潜改造,熔炼工艺的生产技术指标随之不断改进和提升,阴极铜的生产能力也在不断提高。为保证后续产能的持续发展,熔炼工序适应复杂原料的生产方式将会愈趋于明显,随之而来,阳极炉所产出的阳极板成分波动也将持续扩大,至2013年金隆公司阴极铜生产能力为45万t,其中包含15万t处理杂铜所产出的阴极铜。

2 阳极板成分及电解系统成分对比分析

阳极板作为铜电解精炼的原料,其成分与电解液成分息息相关。在电解过程中,杂质将以不同的方式直接进入电解系统,最终影响阴极铜的质量,因此关注阳极板及电解系统成分变化,将对电解过程控制起到直接的参考作用[1-2]。

2.1 阳极板成分分析

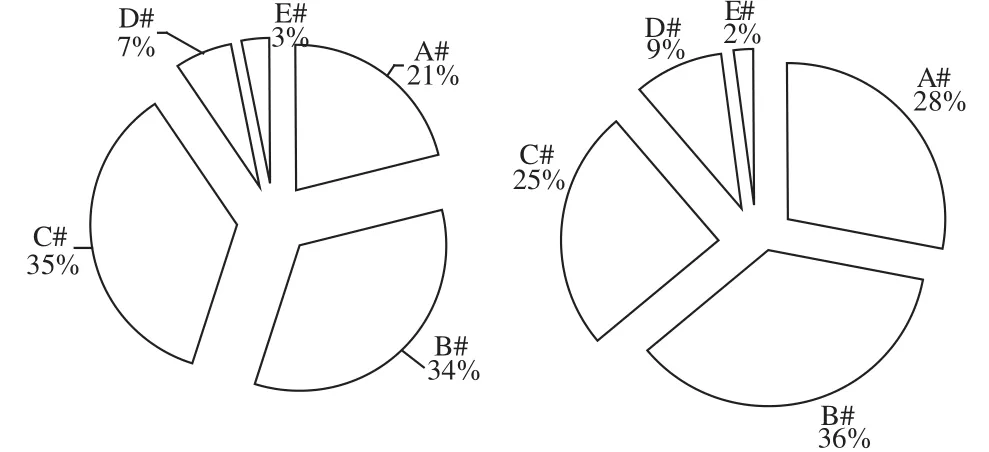

阳极板化学成分直接决定于闪速炉原矿及转炉冷杂铜的成分,由于金隆公司阳极炉没有氧化脱杂工序,因此若源头配料及转炉脱杂过程中杂质成分波动较大,则阳极板成分自然波动也较大[3-4],如图1描述了一段时期内阳极板主品位及砷含量的变化趋势。

图1 阳极板主品位及砷含量的变化

图1中反应阳极板主品位基本维持在99.00%~99.20%范围,而砷含量处于1600~2600ppm波动范围内,如图中至11月份达到峰值,导致铜溶出率降低及砷溶出率增加,由此易造成电解液的电阻、密度和比重增加,不利于阳极泥的沉降及Cu2+的迁移。同时阳极泥率增加,电解液悬浮物含量偏高,粒子发生率增加,若要维持电解液中的有害杂质控制在允许范围内,除了在火法精炼时应尽可能地除去杂质,高杂质电解时净液脱杂量应同步跟上,否则将使电解系统Cu2+贫化现象加剧、杂质循环累积增加,最终影响阴极铜质量。

2.2 电解系统成分分析

电解系统作为产出最终产品的单位,承担着生产阴极铜的庞大“母系”作用,因此系统成分的变化,直接决定着阴极铜产出标准的高低,其重要性不言而喻。

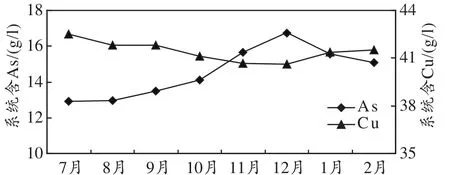

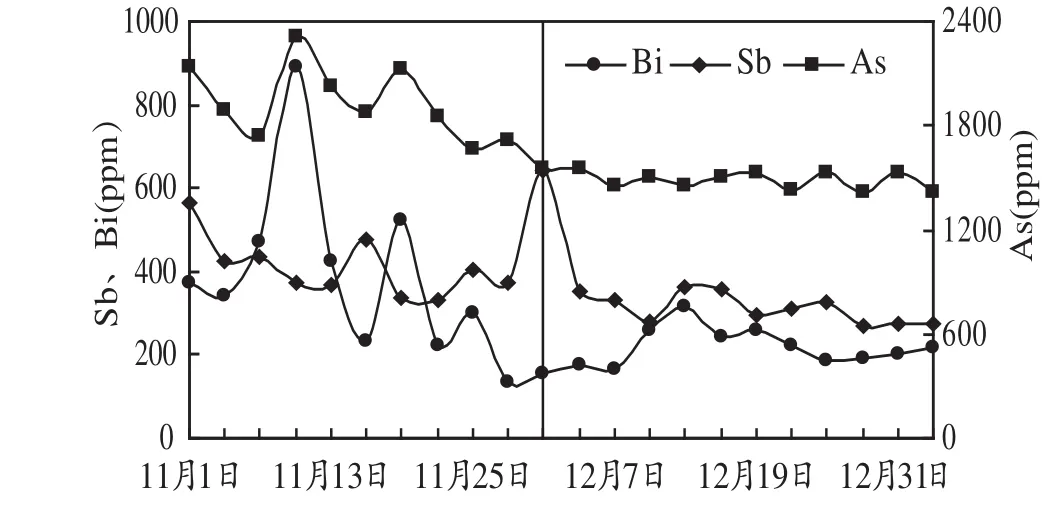

图2中反应在高电流密度下,电解液中Cu2+浓度逐渐降低,而杂质As含量逐渐走高的原因,分析认为一方面,闪速炉前期处理较多高杂原料,逐渐累积至此;另一方面,转炉处理大量高杂质冷铜,导致阳极板主品位及杂质含量波动较大,从而导致了阳极板主品位溶出率大大降低;第三,电解液系统Cu2+浓度偏低,电解液中砷(锑、铋)含量上升幅度过快,限制了净液脱杂能力的提高,这就要求对净液脱杂能力、设备利用率及维护保养等提出了更高的要求。

图2 电解系统Cu2+浓度及杂质砷浓度变化趋势

结合图1和图2可知,若保持高电流密度电解,前提需保证阳极板铜的高溶出率,但是阳极板主品位的持续降低,阴极铜在阳极板低溶出率状态下需要维持正常结晶,自然需要从系统中吸附Cu2+以维持正常的离子迁移状态,导致系统含铜浓度处于被动控制状态,最终易导致电解系统Cu2+浓度降低,造成该系统逐步处于贫化状态,尤其是上沿结晶粗糙的现状表现更加明显。

3 电解系统过程控制方法

3.1 工艺管道清理

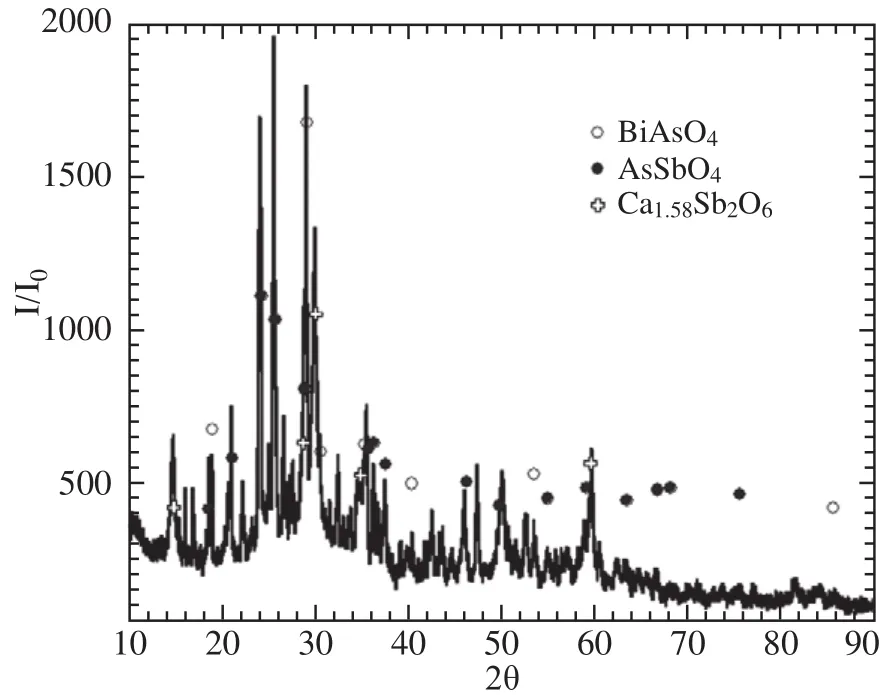

由于系统杂质含量逐渐升高,管道结垢现象逐渐明显,为保证系统流量及温度平稳,因此考虑定期给予结垢管道清理。图3、4为回液管内部结垢物及其XRD分析结果。

图3 管道清理前

图4 管道结垢物XRD分析

图4中XRD分析认为结垢物主要以Ca、As、Sb、Bi等复合物的形式存在,这与杂质以BiAsO4、AsSbO4等复合物的形式存在,且与电解液中杂质复合物比较类似,这些复合物随着电解液的流动方向将在管道内壁均匀沉积,尤其在较细的上支管内壁沉积明显。经验表明,杂质含量越高,结垢物形成时间越短,管道因此被堵塞风险越大,对Cu2+及H2SO4在系统分布形式及温度等指标造成较大的影响,导致阴极铜结晶出现不同程度的粗糙现象,而杂质将迁移至阴极板面形成不同规格的粒子,影响阴极铜质量[5-6]。

3.2 确认阴极板平整度及悬垂

在低铜高杂电解系统的客观条件下,为降低粒子发生率,确保阴阳极对应均匀,电解工序对降低不锈钢阴极板弯曲比率做一重点课题,以保证阴极板平整度及悬垂。

如今,阴极板年均损坏率为0.098‰,与最初投产期间年均损坏率0.95‰相比下降了一个数量级,达到年均阴极板损坏率降为万分之一的攻关目标,如图5为某年阴极板悬垂偏差,表明在生产过程中不锈钢阴极板在达到5~6mm偏差范围内将维持有较高的使用率,阴阳极电位线分布均匀,产出合格阴极铜几率也相应增加。

图5 阴极板悬垂偏差数据变化

3.3 电解系统改善性调整

由于电解液长期处于铜低杂高的现象,为减轻Cu2+贫化及高杂质因浓差极化等吸附于阴极板,减少粒子发生率,电解生产以系统杂质增减及粒子形成方式等趋势作为参考依据,并实时对上述状况做如下重点调整。

(1)适当提高电解液温度及流量,降低电解液粘度,降低漂浮或悬浮阳极泥的吸附性;

(2)短期内调整某子系统的净液量与返液量,使化验成分达到相对稳定;

(3)通过Hull实验验证添加剂调整效果;

(4)高效利用硫酸铜工序给予系统返铜,利用蒸发器预浓缩保证电积脱杂率。

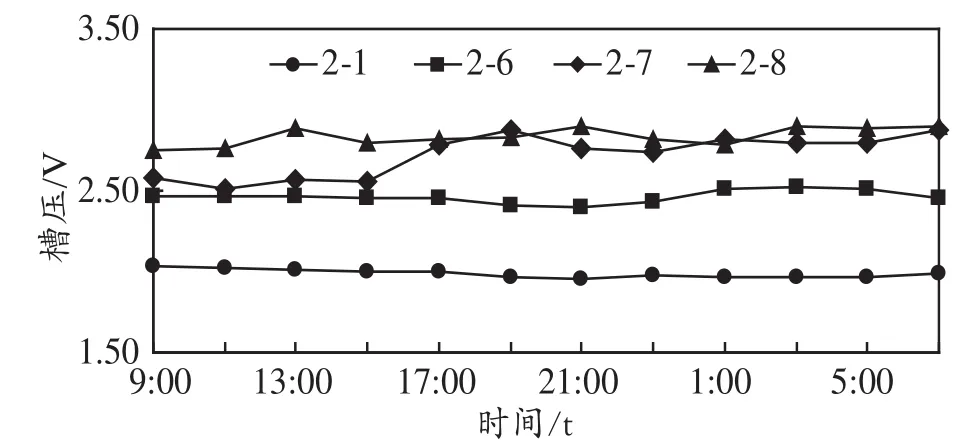

限于电解系统利用槽压表的变化及时调整流量如对脱铜槽电压摸索控制在2V左右,脱杂槽电压控制在2.4V左右,根据电压的突变,调整给液流量,控制终液的脱铜脱杂效率,最大化的提高电积效率提高净液处理量,如图3。

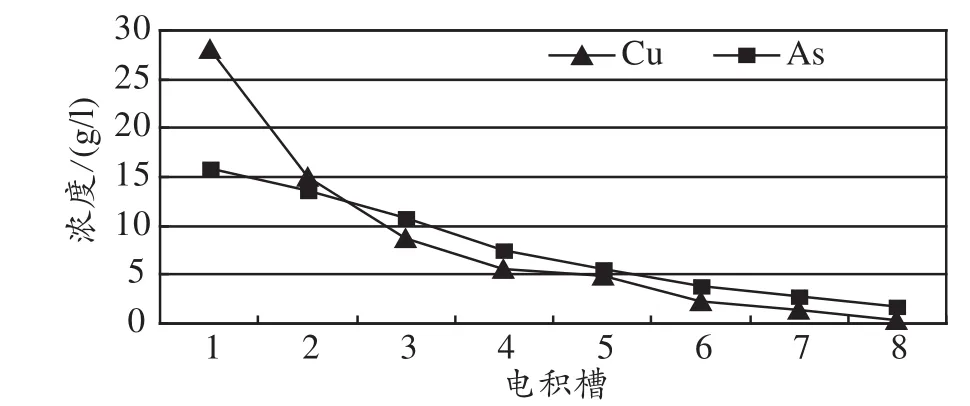

为保证净液脱杂能力的提高,除在装槽过程中避免短路的发生,严格监测脱铜脱杂槽组槽压变化,是保证脱杂效率的有效手段之一;另外,在稳定输出电流条件下,控制进出液Cu2+浓度也是保证脱杂效率有利因素。实际操作控制表明,保证上述控制条件,脱杂效率能够稳定在80%以上,如图6、7。

图6 某时间段电积槽槽压变化

图7 诱导法脱铜脱杂效果图

4 上游工序改进性措施

由于电解使用阳极板与上游工序紧密相关,因此阳极板化学成分及物理规格变化需长期跟踪。为保证系统主成分及净液诱导脱杂能力,前提需保证阳极溶出率及杂质成分波动等控制在合理范围内。

图8表明,在保证配料含Cu、S/Cu比、F含量等前提下,闪速炉为配合下游工序能够实现脱杂效率的提高,适当调整A、B级矿等各级矿种含杂比例,实现高杂精矿杂质成分的合理搭配,改进后的配料方案,平稳控制As含量为0.15%左右。

图8 闪速炉配料前后调整含杂基本廓图

图9表明,为减少电解工序杂质的循环积累,考虑到冷杂铜作为控制转炉炉温及增产的必要条件,实行冷杂铜分类处理的方案,即按杂质成分高低进行合理搭配入炉,实现杂质能够较平稳均匀的进入阳极板,避免了高杂质阳极板短期内冲击电解系统的风险,有利于电解脱杂效率的提高。

图9 某配料前后冷杂铜含As比例变化趋势/%

图10 某配料前后阳极板杂质成分波动对比

图10中竖线表示配料前后阳极板杂质波动状态,配料后阳极板的化学成分波动幅度明显平稳。

为保证电解工序含杂循环积累情况得以有效控制,多方协调各部门,从原料配料至阳极板成分的跟踪调查,目前阳极板含杂成分能够有效平稳的控制,对电解平稳生产提供了有效保证,尤其对净液脱杂工序提供了必要的前提。

图11表明,上述几个月反应了电解生产面临着铜低杂高的生产状态,电解液杂质含量持续偏高。据统计,各项杂质总量均超过25g/l,甚至在较长的一段时期一度超过30g/l,给电解生产造成诸多不利因素。在如此苛刻条件下,如何保证阴极铜合格品率达到98.50%以上,保证全年生产任务及经济指标均达到公司预算要求,便是全体员工共同面临及集思广益的努力奋斗目标。

图11 阴极铜达标率

5 结语

近两年,限于国内外经济持续低迷,原料市场复杂多变的条件下,金隆公司熔炼工序高杂原料的不断投入,使电解被动消化了较长时间的高杂阳极板。在高电流密度(310~320A/m2)条件下,限于阳极板主品位的降低及杂质的升高,影响其在电解系统的溶出率,导致了系统长时间处于铜低杂高的状态。在当前国内外同行基本没有先例可作参考条件下,作为生产单位,在保证完成生产任务前提下,如何较平稳的维持电解高技术指标,突破高杂质电解的困扰,将是金隆公司电解工序之后长期面临的一大课题。

[1]朱国祥, 钟占芝.高砷铜阳极电解精炼电铜质量的控制[J].有色冶金, 1989(4):4-7.

[2]张国靖, 李敦钫, 吴昆华, 等.高砷铜阳极泥处理新工艺的研究[J].有色冶金, 1996(2):10-13.

[3]吴继烈.高杂质铜电解净液方案探讨[J].有色金属(冶炼部分),1994(4):1-6.

[4]高红霞.高杂质下生产高纯阴极铜方法的探讨[J].中国有色冶金,2011,40(1):27-29.

[5]郑金旺.铜电解精炼时砷、锑、铋的分配行为及其应用研究[D].湖南:中南大学, 2005:27-43.

[6]贺晓红.高电流密度下稳定高纯阴极铜产出率和电效的试验研究[J].江西冶金, 2009, 29(1):8-10.

Control Practice to Low Copper and High Arsenic System in Electrolysis Process

LI Jing-zhong, SU Feng, LI Jun-biao, SHA De-chun

(Jinlong Copper Co.Ltd., Tongling 244021, Anhui, China)

Introduces how to stable and continuously maintain high electrolytic technology index under the condition of high current density and low copper and high arsenic system.It discusses the process improvements which include process control adjustment and electric hybrid technology in the process of electrolysis trends operation management.And it puts forward some constructive suggestions and improvement measures, such as ingredients adjustment in flash furnace and balances high ratio of mixed cold copper, etc.

copper electrolysis;high impurity;process control;technical indicators;trends operation management

TF111.52

A

1009-3842(2015)06-0051-04

2015-05-19

李敬忠(1967-),男,安徽铜陵人,工程师,主要从事铜冶金的科研和生产技术管理。E-mail: ljz@jinlongcopper.com