提高铜转炉吹炼炉数生产实践

2015-09-20何建平

何建平

(金隆铜业有限公司,安徽 铜陵 244100)

提高铜转炉吹炼炉数生产实践

何建平

(金隆铜业有限公司,安徽 铜陵 244100)

转炉吹炼炉次是转炉工序非常重要的经济指标,金隆铜业有限公司完成35万t挖潜改造后,转炉工序采用3H2B作业方式,转炉炉次低,成为产能挖潜的瓶颈。通过对生产过程分析,提出了解决方案。生产实践证明:通过技术进步与操作优化,金隆转炉吹炼炉数由2013前的平均6.0炉/日提高到7.0炉/日以上。

铜转炉;送风时率;吹炼炉数;3H2B;操作优化

1 引言

金隆铜业有限公司(以下简称金隆公司)在2008年完成了熔炼系统35万t挖潜改造,目前转炉工序现有4台P-S转炉,其中φ4.0m×13.6m转炉3台、φ4.3m×13m转炉1台。作业制度由2H1B期交换改进为3H2B作业方式[1],以满足提高产能需求。但由于种种原因,转炉送风时率一直不高,转炉日吹炼炉数无法提升,影响闪速炉投料量,同时影响转炉炉寿命及其他技术指标。

为解决这个难题,一方面改进作业制度,改变过去追求单炉产量理念,采取低料面,降低液面角的操作方法,另一方面通过与科研院校联合进行技术攻关,研发应用转炉智能化技术与装置,提高其工艺自动化水平,使转炉日吹炼炉数明显提高,也大大优化主要技术经济指标。

2 前期生产状况与分析

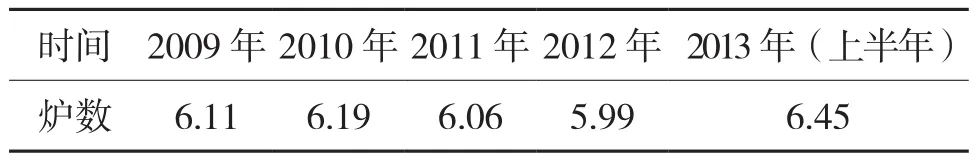

2008年完成35万t改造后,金隆转炉日吹炼炉数一直维持在6.0炉次波动,具体数据如表1:

表1 金隆转炉历年日吹炼炉数统计

日吹炼炉数低造成产量受限,经济技术指标不好。通过对过去几年的生产数据、操作影响因素进行分析,同时与东予工场进行比较,发现造成炉数低的原因有以下几点:

(1)单炉产量波动大,吹炼时间长。

(2)B期直投物料量大,频次高,停风摇炉次数多导致作业时间延长。

(3)送风量低,造成吹炼时间长。东予工场B期送风量能达到43000~44000Nm3/h,比金隆转炉吹炼送风量高6000Nm3/h。

(4)操作时间间隔长,波动性大。

3 过程解决方案

针对上述的初步分析,进行了相关的调整与改进,主要有以下方面:

3.1 降低冰铜进料量,低液面角作业

金隆转炉单炉产量因素一直波动较大,造成前期频繁出现炉后结块、风眼易堵、吹炼时间波动大,炉寿命低下等一系列问题[2]。东予工场转炉规格为φ4.2m×13m[3],其单炉产量控制在190~201t,转炉B期吹炼控制稳定性好。

在提升吹炼炉数的课题中,根据转炉已作业的炉数,将整个炉期区分为炉龄初期、炉龄中期和炉龄后期。根据不同炉龄严格控制S期的进料量和B期的出铜量。随着炉龄的增加,不断优化S期进料量及B期出铜量,使得炉后结块现象、吹炼时间波动、炉寿命、风眼维护等指标均有明显的改善和提高。

目前转炉单炉产量由前期的200~270t波动控制目前215~220t范围,通过提高吹炼炉次,单炉产量的下降不影响转炉粗铜产量,结合与竖炉系统出铜量,便于阳极炉工序进料量控制

3.2 转炉吹炼终点及温度在线监控开发应用

转炉工艺生产过程百余年来一直依赖于人工经验判断,造渣期、造铜期终点、过程操作控制等不稳定,不仅影响产品质量,降低生产效率,造成铜资源损失,而且存在“喷炉”等安全隐患。通过产学研,金隆公司联合多家单位开发吹炼终点及温度在线监控系统,对转炉终点、过程温度等实现在线预报,优化了过程冷料加入、减少摇炉次数,稳定终点判断,提高了转炉送风时率[2]。

3.3 适当提高送风量

金隆转炉改造后B期设计送风量为41000 Nm3/ h[4],从长期生产实践、结合我们的炉体规格、锅炉入口结构等因素,以及环保受控的多方面考虑,送风量目前控制在37000~38000 Nm3/h,与国内外同类型冶炼厂对比,处于较低水平,但进一步提高送风量存在环保烟气量增大、炉口喷溅增加、锅炉入口结块等多方面问题,存在安全环保、设备保全等隐患,因此目前以维持为主。

在维持送风量的前提下,对送风富氧进行调整,结合炉寿命的课题,摸索确定B期合理富氧浓度,既不会过多使用富氧而加剧对砖衬的损耗,又适当加速炉内反应,稳定转炉吹炼炉温,缩短吹炼时间。

通过在2#CF的测温系统,在B期期间,熔体温度维持在1130~1200℃,效果维持良好,炉寿命、日吹炼炉次等指标明显提升。

3.4 提高转炉送风时率

金隆公司2011年新增处理电解残极的熔铜竖炉系统,设计能力为50kt/a[5],目前实际产能达到70kt/a以上,即金隆内部残极全部由竖炉系统处理,转炉残极系统处理外购打捆冷铜及部分块铜。

由于打捆冷铜单重和数量问题,造成残极加料系统处理能力下降,转炉直投处理量加大,B期一般需要3~4次直投,吹炼时间影响明显。为了减少停风时间影响,进行以下方面的调整:

(1)根据金隆闪速炉及转炉的工序配合特点[5],增加B期破段吹炼作业方式(如图1)。

图1 调整后的转炉作业计划表

调整B期作业方式,加快转炉出铜及出铜后的维护速度,要求闪速炉提前放冰铜,在B期吹采取破段作业,利用破段时间进行直投,相当于节省该炉一次直投的时间,同时另外一台转炉S1期提前送风,能够将一台炉S1至S2间的作业间隙有效利用为另一台炉的B期吹炼时间,从而提升风管利用率,达到提高日产炉数的目的。

(2)提高残极加料机利用率,保证物料入炉数量并减少直投作业。

提高残极加料机利用率,以前的作业制度为每一个B期加一组铜丝或其他物料,在破段的作业制度下,要求B期开风后迅速加完第一组,后续继续带整物料,准备第二组,增加20t以上残极物料处理量,减少1次停风直投时间。

(3) 调整行车作业顺序,减少时间间隔。

在新的作业计划中,各期间隔时间有明确要求:S期间隔为45mins、S2-B间隔控制在20mins左右,B期至下一炉期开风时间缩短60mins左右,通过均衡FF放冰铜时间、规定B期开风直投物料量等,缩短非作业时间,提高作业效率。

4 改进运行效果

经过上述措施的执行与改进,到2013年第四季度,实现了转炉安全高效生产,喷炉事故为零,经济技术指标有明显的提升,具体数据如表2。

表2 改进后日吹炼炉数统计

目前,炉数稳定维持在7.0以上,炉寿命平均达到250炉次以上,达到改造后的最好水平。

(1)送风时率:

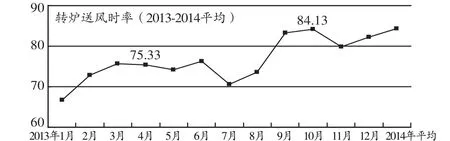

转炉送风时率由2013年年初的66.7%提高至目前的80%~84%,大大提高了转炉工序的作业率,具体数据如图2。

图2 转炉送风时率统计图

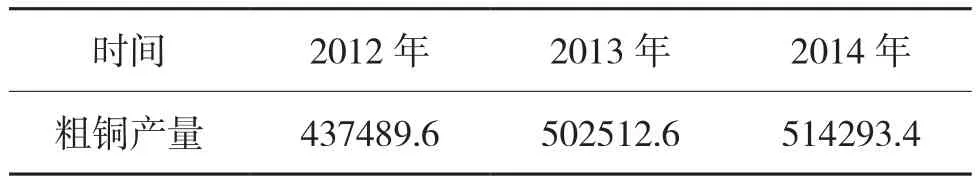

(2)产量指标:通过日吹炼炉数的提高,在降低单炉产量的情况下,粗铜产量指标仍然得到了提高。

表3 粗铜产量统计

5 结语

通过技术进步与操作改进,金隆公司铜转炉日吹炼炉数在国内同行同等规模中处于领先水平,但是与国际一流水平仍存在一定差距,下一步将对转炉送风因素、转炉工艺自动控制、残极加料及捅风眼机自动化等方面进行研究与攻关,进一步提高日吹炼炉数,实现环保、高效、智能化铜转炉生产新模式。

[1]周俊.金隆闪速熔炼扩产后的运行实践[J].有色金属:冶炼部分,2009, 2:5-10.

[2]何建平.金隆转炉高冷料率生产实践[J].有色金属:冶炼部分,2013, 2:49-51.

[3]黄辉荣.金隆公司300kt/a扩改工程吹炼工艺方案的论证[J].铜业工程, 2004, 3:19-22.

[4]宋修明.金隆公司挖潜改造的实践及效果[J].有色冶炼, 2003,32(6):21-23, 47.

[5]廖文江.新型的竖炉工艺在铜冶炼中的应用[J].有色冶金设计与研究, 2011, 6:14-16.

[6]昂正同, 胡晓春.金隆转炉铜锍吹炼的操作制度[J].中国有色冶金,2009, 4:23-25,48.

Production Practice of Converter Batches Improvement in Copper Converting Process

HE Jian-ping

(Jinlong Copper Co., Ltd, Tongling 244100, Anhui, China)

Converter smelting batches is a very important economic indicator in converter process.After completing the reform of production capacity of 350kt/a, the low converter batches in three-hot-two-blowing mode become the bottleneck in Jinlong.Through analyzing the converter production process, the solution was present.The production practice show that heats was improved from 6.0 times in 2013 to 7.0 times a day now through technical innovation and operation optimization

copper converter;blowing time ratio;converter batches;3-hot-2-blowing;operational optimization

TF806.26

B

1009-3842(2015)06-0036-03

2015-05-13

何建平(1986-),男,安徽怀宁人,工程师,主要从事铜冶炼技术管理工作。E-mail: hejp@jinlongcopper.com