填充墙构造柱的装配式模板施工

2015-09-19

江苏南通二建集团有限公司 启东 226200

1 工程概况

背景工程位于苏州工业园区东沙湖路以南、北榭雨街以东。工程主楼地上52层,建筑总高度193.05 m,剪力墙结构,为江苏省在建第一高度住宅楼。本项目填充墙采用ALC加气混凝土砌块,填充墙按照规范设置构造柱,在进行构造柱样板施工阶段,本项目采取了多种传统构造柱模板体系,比如留设脚手眼穿钢管支模体系、“步步紧”加固模板体系、钻孔螺杆加固模板等。但是上述传统模板体系在施工过程中容易因“木方设置不规范”“对拉螺杆间距过大”“加固件未放置到位”等因素而导致构造柱出现胀模、阳角不方正、尺寸偏差等外观质量缺陷,并直接影响着现场的工程质量、文明施工及成本效益等,而这些缺陷的产生均与模板支设体系有直接关系[1-3]。

经过研究,本项目探索出一种新型填充墙构造柱装配式模板体系,该构造柱模板体系工艺采用定型化设计、装配式施工,将主观因素降至最低,大大提升了施工质量及进度。

2 工艺原理及特点

2.1 工艺原理

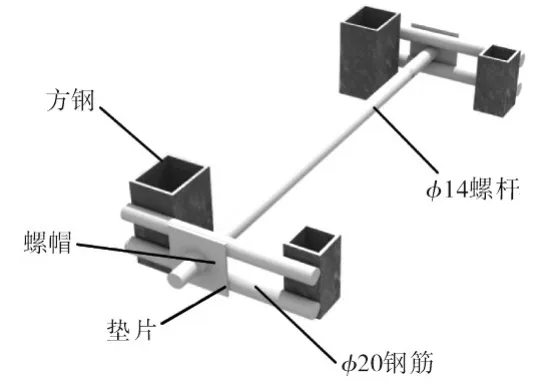

按照构造柱尺寸,分别制作出2个尺寸相同的由方钢焊接而成的矩形侧面龙骨和1个长度较短的矩形端面龙骨,并在相应的位置焊接套筒,同时分别制作出与所述侧面龙骨和端面龙骨的形状和尺寸均对应相同的2个侧面模板和1个端面模板。将模板通过自攻螺丝分别固定在侧面龙骨和端面龙骨上。通过连墙固定件将2个侧面龙骨可拆卸对称地固定在墙壁两侧的预设位置,连墙固定件包括1根螺杆、2个螺帽、2套相互平行且分别位于墙壁两侧的钢筋支架、2个小尺寸方钢、2个大尺寸方钢和2个垫片。首先,将2个小尺寸方钢分别焊接固定在2套钢筋支架的同一端,2个大尺寸方钢分别焊接固定在2套钢筋支架的另一端,再将螺杆的一端依次穿过1套钢筋支架、墙壁以及另1套钢筋支架,然后将2个小尺寸方钢分别压在2个侧面模板上,同时将2个大尺寸方钢分别压在墙壁的左侧和右侧,最后将2个垫片分别套在螺杆的两端,并使用2个螺帽分别从螺杆两端对拉拧紧,从而达到固定侧面龙骨的目的。本连墙固定件的结构能够保证将固定有侧面模板的2个侧面龙骨牢牢地固定在墙壁两侧,为了保证固定后连墙固定件的位置稳固,一般将小尺寸方钢的厚度设计成与大尺寸方钢的厚度相差1个模板的厚度。端面的固定采用套筒与插销配合使用的方式进行,端面龙骨两侧边缘上的1个套筒与位于2个侧面龙骨边缘上的2个套筒位置交错且上下对齐,端面龙骨上的套筒位于侧面龙骨上的2个套筒之间,然后用1个插销将3个套筒串联,实现端面龙骨与侧面龙骨可拆卸连接固定(图1、图2)。

图1 装配式模板整体示意

图2 连墙固定件示意

2.2 工艺特点

现有技术中的主龙骨为钢管,次龙骨为木方,在施工过程中容易因人为因素导致钢管、木方放置不规范,继而导致构造柱出现胀模、阳角不垂直、尺寸偏差等外观质量缺陷。本工艺中侧面龙骨和端面龙骨均由方钢直接标准化焊接而成,尺寸规范且刚度高,能够确保阴阳角垂直,且可尽量避免尺寸偏差,大大降低由于人为因素导致的构造柱质量缺陷。而模板通过自攻螺丝直接与龙骨固定,既减少了工艺步骤,又确保了平整度。另外,在本填充墙构造柱的支模结构中,侧面龙骨与墙壁之间以及侧面龙骨与端面龙骨之间均为标准化可拆卸连接固定,安拆方便,且可以重复使用。

3 施工工艺流程及操作要点

3.1 施工工艺

3.1.1 施工工艺流程

根据测量定位,待钢筋绑扎验收完成后,进行装配式模板的安装,施工工艺流程如下:施工准备→测量定位→模板清理、刷脱模剂→安装柱侧边模板→安装另一侧边模板→安装连墙固定件→模板校正→安装端侧模板→插销固定→模板校正→验收→浇筑混凝土→拆模→模板清理。

3.1.2 施工方法

1)根据构造柱尺寸,制作相应的构造柱模板体系。

2)根据控制线确定模板位置,在地面弹出构造柱的位置边线。

3)将模板表面清理干净并均匀涂刷脱模剂,增加模板的可周转次数。

4)先行安装柱侧模板,将两侧模板根据位置线放置后,通过在砌筑墙体时预埋的φ16 mm的PVC管,将φ14 mm螺杆从连墙件的2根钢筋之间对穿,同时放置垫片与螺帽,并调整方正与位置,再将螺帽适度拧紧,进行临时固定。

5)放置端面模板,调整模板定位及方正,同时运用门扇铰链原理,将套管上下对齐后,用φ14 mm圆钢插入焊接于方钢龙骨上的φ16 mm铸铁套管中,并且将端面模板与侧面模板进行固定。同时将侧面螺帽拧紧并完成加固。

6)再次进行模板校正复核,垂直度及平整度误差不得大于5 mm,验收合格后即可浇筑混凝土。

7)混凝土浇筑时,其上口预留喇叭口部位应放置构造柱混凝土定型装置进行浇筑,以确保混凝土浇筑一次成型到位。

8)待混凝土达到规定强度后方可对模板进行拆除。拆模时按照先拆端面模板,后拆侧面模板的顺序进行,具体拆除方式如下:将插销拆除后即可拆除端头模板,将连墙固定件拆除后即可拆除侧面模板[4-6]。

3.2 操作要点

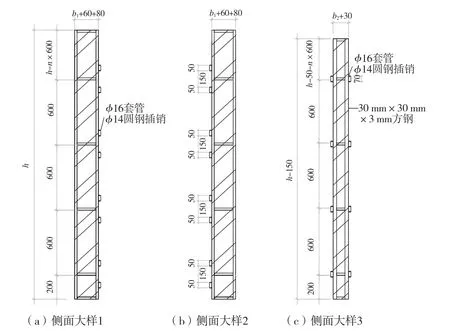

1)根据设计要求分别制作出2个尺寸相同的长方形侧面龙骨和1个长度较短的长方形端面龙骨,3个龙骨均由多根30 mm×30 mm×3 mm的矩形方钢焊接而成,2个侧面龙骨总高度为构造柱高度h(若梁宽与构造柱同宽,高度可略增加),宽度为构造柱宽度b1+60 mm(马牙槎宽度)+80 mm。端面龙骨总高度为h-150 mm(喇叭口高度),宽度为构造柱宽度b2+30 mm。每个龙骨上的第1道方钢加劲肋距地面均为200 mm,其余间距600 mm(图3)。

图3 方钢龙骨示意

2)在焊接出侧面龙骨和端面龙骨后,将多个高50 mm、φ16 mm的铸铁套筒由上而下依次焊接于端面龙骨的两侧边缘上,并在需要与该端面龙骨连接的2个侧面龙骨的一侧边缘上也由上而下依次焊接多个套筒,并保证端面龙骨上的套筒与侧面龙骨上的套筒位置交错且能够上下对齐。

3)分别制作出与2个侧面龙骨和1个端面龙骨的形状和尺寸均对应相同的2个侧面模板和1个端面模板。

4)使用自攻螺丝将侧面模板和端面模板分别固定在侧面龙骨和端面龙骨上。模板固定完成后,为了确保模板阴阳角部位不漏浆,本工艺直接将海绵条固定于模板上,既确保了混凝土浇筑时阴阳角部位不漏浆,又避免了二次人工铲除带来的经济损失。

5)由上而下依次通过连墙固定件分别将固定有2个侧面模板的2个侧面龙骨可拆卸对称地固定在墙壁两侧的预设位置。此过程通常需要经过以下几个步骤:

(1)将螺杆靠近2个侧面龙骨的一侧边缘穿过墙体,并将2套钢筋支架分别穿在螺杆的两端;

(2)将2套钢筋支架上的2个小尺寸方钢分别压在2个侧面模板上,同时将2个大尺寸方钢分别压在墙壁的左侧和右侧;

(3)将2个垫片分别套在螺杆的两端;

(4)使用2个螺帽分别从螺杆两端对拉拧紧。

6)将固定有端面模板的端面龙骨的两侧边缘分别与2个侧面龙骨的边缘对齐,保证端面龙骨上的套筒与侧面龙骨上的套筒上下对齐,然后使用φ14 mm的插销插在套筒内,实现端面龙骨2与侧面龙骨1(也就是端面模板和侧面模板)之间的可拆卸连接固定。

7)在检查垂直度、平整度及定位合格后,至此就完成了填充墙构造柱的支模,即可以通过预留的喇叭口进行混凝土浇筑[7,8]。

4 质量控制

4.1 工程质量控制标准

填充墙构造柱施工质量执行GB 5020—2002《混凝土结构工程施工质量验收规范》(2011年版)。构造柱结构轴线位置、垂直度及平整度偏差不得超过8 mm。

4.2 质量保证措施

1)主龙骨采用30 mm×30 mm×3 mm矩形方钢,严格控制龙骨尺寸,保证龙骨的高度与宽度符合设计要求。

2)主龙骨各部分的连接采用焊接固定的方式,先行焊接外框4根方钢,焊接完成后检查外框尺寸、平整度及垂直度。检查确认无误后,再进行加劲肋的焊接。整个焊接完成后再对焊接进行外观质量检查,焊缝层间不得有裂纹,未融合、未焊透、夹渣、弧痕、融合性飞溅、凹坑等,焊缝表面应清理干净,不能有熔渣。

3)模板尺寸同矩形龙骨框尺寸,将模板通过自攻螺丝直接与方钢固定。自攻螺丝拧紧度应保持适当,过松或过紧都将影响模板的平整度。固定完成后对模板平整度进行复查,并将海绵条固定于模板上,确保阴阳角不漏浆。

4)墙体砌筑过程中要在指定的位置预留好φ16 mm的PVC套管,以便使φ14 mm螺杆穿过。

5)模板体系的安装按施工工艺步骤进行,安装过程中要及时调整。模板安装完成后,必须对模板的垂直度、平整度、接缝严密性、模板支撑等进行认真复核,对厚度过薄或未拧紧的螺帽应进行处理,以确保模板加固的稳定性。

6)构造柱混凝土强度达到要求后方可拆模,拆模时应小心轻放,确保其表面及棱角不受损伤。模板拆除时需避免发生冲击,以防方钢龙骨及模板变形。清理模板表面及涂刷隔离剂必须认真,应由专人验收[9-10]。

5 效益分析

本工艺与传统施工工艺相比,优化了普通施工工艺,减少了施工工艺步骤及劳动强度,提高了施工工效。通过装配式模板施工工艺有效地保证了施工质量,各种资源得到了较好的利用,取得了较好的经济效益。

以本工程为例,采用本工艺增加的成本以主龙骨及零星配件为主,定型化体系制作费用与钢管扣件等零星材料的购买、租赁费用基本持平。而采用本施工工艺每层木工可节约8个人工,返工修补可节约2个人工。按木工200元/人工、泥工180元/人工计算,1幢52层的主楼共可节省费用约10万元人民币。

6 结语

本工艺采用定型化装配式施工,在实际操作过程中降低了劳动强度、节约了用工量、减少了人为主观因素,有利于控制构件外观质量,满足清水混凝土施工要求。同时,该工艺避免了现有的填充墙构造柱模板体系因主观因素而造成的质量缺陷,消除了施工中因质量问题而造成的返工修补工作,在保证施工质量的同时,加快了施工进度,可为后续类似情况下的施工提供借鉴。