Fe含量对连续铸轧AA8079合金箔材晶粒组织和拉伸性能的影响

2015-09-19赵丕植邹立颖韩念梅潘琰峰

陈 伟,赵丕植,,邹立颖,张 琪,韩念梅,潘琰峰

(1.苏州有色金属研究院有限公司,江苏 苏州 215026;2.中铝科学技术研究院,北京 100082)

8xxx合金是一种常用的铝箔材料,尤其是Fe+Si>1.0wt%的8xxx铝合金材料,其制备的铝箔具有强度高、成形性好的优点,是欧美国家广泛使用的铝箔材料[1]。利用连续铸轧方法生产铝箔坯料具有流程短、能耗低、成本低等优点[2]。目前,连续铸轧坯料在国内铝箔行业的应用比例越来越大。尽管利用连续铸轧坯料和热轧坯料生产的铝箔微观组织和力学性能各有特点,但是通过工艺改进,采用不同的坯料可以达到同样的性能。而且,从经济性考虑,连续铸轧法比热轧法更具优势[3]。

由于连续铸轧板冷却速率快,且板材表层和心部冷却速率不一致,导致连续铸轧坯料基体固溶度较高、晶内偏析和区域偏析明显且有大量非平衡共晶相析出。通常,连续铸轧板经过一道次的轧制后进行高温均匀化退火,以减小基体过饱和度、消除成分偏析,从而改善铝基体的塑性,提高加工性能[4-6]。然而,也有学者认为Al-Fe-Si合金连续铸轧板不需要经过均匀化处理,直接冷轧至中间退火厚度,并采用高温中间退火处理,可以获得均匀细小的晶粒组织[7]。

Fe和Si元素是1xxx和8xxx铝箔中的主要元素,其含量及其在铝基体中的存在形式对成品铝箔的微观组织和性能有很大的影响。在1xxx铝合金中Fe、Si被认为是杂质元素,严格控制Fe、Si在铝合金中的含量是提高铝合金性能的一种有效方法,众多学者研究了Fe、Si元素在工业纯铝中的作用以及控制方法[8-10]。如电解电容器用高纯铝箔,再结晶退火后主要以立方织构为主,其体积分数受Fe含量的控制:随着Fe含量的增加,立方织构变弱[11]。根据文献[12]报道,在铸造铝合金中,当Fe含量大于0.7wt%时会出现针状FeSiAl5初晶组织,使铸造铝合金的力学性能和电导率下降。张春波等人[13]研究了Fe和Si含量对7A04铝合金性能的影响规律,认为随着Fe和Si含量的增加,7A04铝合金的力学性能下降。目前,人们对连续铸轧AA8079铝合金中Fe元素含量对铝箔组织和性能的影响研究较少。

本文作者采用三种Fe含量不同的连续铸轧AA8079铝合金坯料,不经均匀化退火处理,直接冷轧至中间退火厚度,并以相同的工艺冷轧至15μm厚度的成品铝箔,进行最终退火处理。以研究Fe含量对连续铸轧AA8079铝合金铝箔组织和性能的影响规律,为工业生产连续铸轧AA8079合金铝箔Fe含量的控制提供理论和实验依据。

1 试验材料与方法

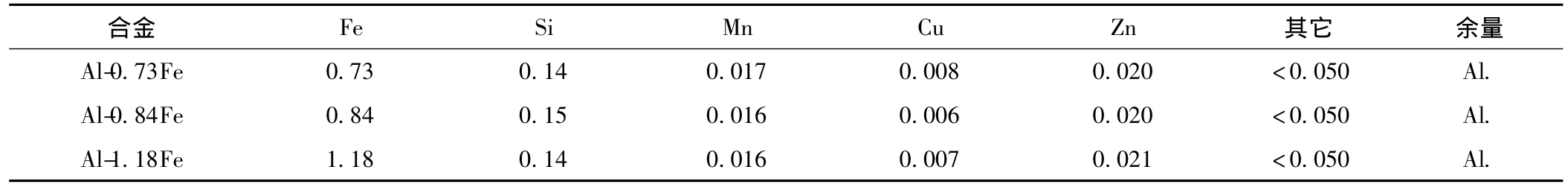

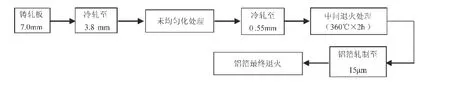

试验材料采用工厂生产的三种Fe含量分别为0.73wt%、0.84wt%和1.18wt%的AA8079合金连续铸轧板卷材,化学成分见表1。铝箔的制备工艺如图1所示,连续铸轧板的厚度为7.0mm,进一步冷轧至3.8mm,为了提高最终退火后铝箔的性能,缩短制造工艺,取消常规的均匀化处理工艺。板材继续冷轧至中间退火厚度0.55mm。三种板材均在该厚度进行中间退火处理,中间退火工艺为360℃ ×2h。中间退火处理后进一步冷轧至15μm的成品铝箔。为提高成品铝箔的性能及改善铝箔表面质量,对铝箔进行最终退火处理。板材中间退火和铝箔最终退火过程中均采用慢速升温,以模拟工厂实际的升温速率。最终退火后,对铝箔进行组织评价和拉伸性能测试。

表1 三种Fe含量不同的AA8079合金化学成分(wt%)Tab.1 Chemical composition of AA8079 alloy with three different contents of Fe

图1 铝箔制备工艺Fig.1 Process flow chart of AA8079 aluminum foil

参照GB/T3246.1中推荐的阳极覆膜方法显示板材纵截面晶粒组织,并采用Olympus GX51金相显微镜进行观察。采用HCL、HNO3和HF配制三强酸混合液,配比为15∶5∶1,对最终退火后的铝箔表面进行晶粒组织浸蚀,利用Olympus SZ61体式显微镜观察铝箔表面的晶粒组织。为了验证化学浸蚀方法能否真实显示铝箔表面的晶粒形貌,对最终退火后的三种铝箔直接进行轻微的机械抛光,然后采用20g/L的NaOH溶液进行浸蚀,去掉铝箔表面的应力层,利用电子背散射衍射技术(EBSD)观察铝箔表面的晶粒取向。

采用Sigma涡流仪测试中间退火前后板材的电阻率。铝箔的抗拉强度和延伸率采用SANS的BABXS-5M型铝箔拉伸试验机进行测试,拉伸试样尺寸为15mm×200mm,标距长度为 100mm,拉伸速率为1mm/min。

2 试验结果与分析

2.1 中间退火后板材的电阻率和晶粒组织

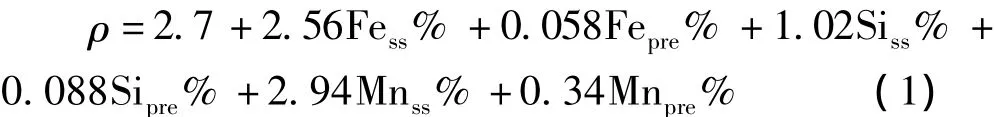

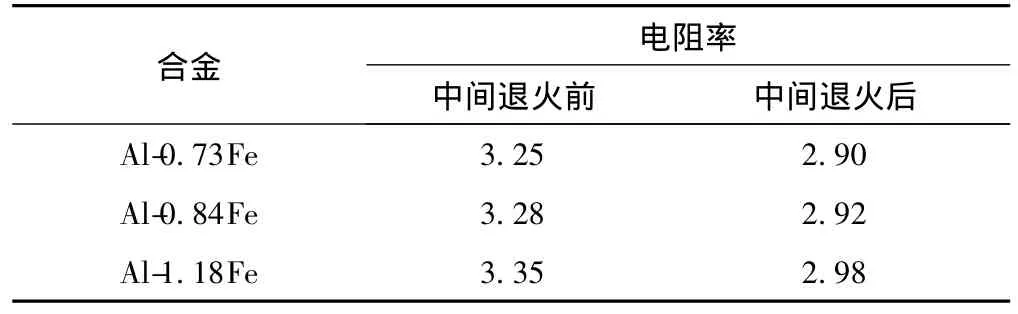

表2是中间退火前后三种AA8079合金连续铸轧板材的电阻率。从表2中可以看出,中间退火前三种板材的电阻率明显较退火后高,而且随着Fe含量的增加板材的电阻率逐渐升高。连续铸轧过程中板材冷却速率较快,溶质元素大部分固溶于基体,过饱和度较高;另外,由于板材未经均匀化处理,退火前板材的电阻率可以间接反映连续铸轧后板材基体的固溶度情况。Fe、Si和Mn元素对基体电阻率的影响可以用式(1)表示[14]。

式中,ρ表示板材的电阻率;Fess%、Siss%和Mnss%分别表示Fe、Si和Mn元素在铝基体中的固溶量;而Fepre%、Sipre%和Mnpre%分别表示Fe、Si和Mn元素在铝基体中的析出量。

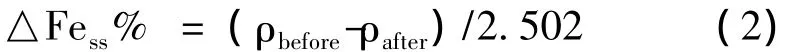

相对于Fe元素含量,三种AA8079合金连续铸轧板材中Si和Mn元素含量较低,中间退火前后对板材电阻率的影响可以忽略。故可以通过测试中间退火前后板材的电阻率,用式(2)估计三种板材Fe元素固溶度的变化。

式中,ρbefore表示中间退火前板材的电阻率,ρafter表示中间退火后板材的电阻率。将表2中的测试结果分别代入(2)式可知,退火后Fe元素在三种板材中固溶度分别减少了0.140%、0.144%和0.148%。虽然Fe含量越高,退火后过饱和的Fe元素析出越多,但是退火后板材Fe含量越高电阻越大的趋势没有改变,这说明退火后高Fe合金板材的过饱度仍然较低Fe合金板材高。

表2 中间退火前后AA8079合金板材的电阻率(μΩ·cm)Tab.2 Resistivity of AA8079 alloy plates before and after intermediate annealing

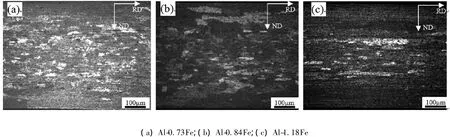

中间退火过程中,过饱和溶质元素的析出行为和晶粒组织的再结晶同时发生,从而影响退火后再结晶晶粒的形貌[15]。图2给出了三种AA8079合金连续铸轧板材中间退火后的晶粒组织,从图2(a)和图2(b)可以看出,中间退火后Al-0.73Fe和Al-0.84Fe板材已经完全再结晶,板材纵截面心部晶粒尺寸相对较小,而边部晶粒尺寸较大。双辊连续铸轧过程中,当铝液从铸嘴进入一对反向旋转的水冷结晶辊时,受水冷结晶辊的激冷作用,合金元素如Fe、Si被强制固溶在铝固溶体中,形成强烈的过饱和固溶体。由于板材边部直接与铸轧辊接触,冷却强度较心部大,边部溶质元素的过饱和度较心部高[16,17]。中间退火过程中,边部过饱和的Fe、Si元素析出较多,Zener-Drag效应较心部明显,再结晶晶粒的临界形核半径比心部大,达到临界形核半径的晶核数量比心部少,故中间退火后,板材边部晶粒较心部粗大[18]。图2(c)是 Al-1.18Fe合金铸轧板中间退火后的晶粒组织,从图中可以看出板材未完全再结晶。板材边部仍然是轧制纤维组织,板材心部为再结晶组织。出现这种现象的原因主要是连续铸轧板材边部Fe、Si元素的过饱和度较心部大,析出相的Zener-Drag效应增强,提高了板材边部的再结晶温度[19]。所以,360℃ ×2h中间退火后,虽然板材心部已经完全再结晶,但是边部仍然保留轧制变形组织。

图2 0.55mm厚度AA8079合金冷轧板材360℃ ×2h退火后的晶粒组织Fig.2 Micrographs showing grain structure of 0.55mm gauge cold-rolled AA8079 alloy plates after IA

2.2 AA8079合金铝箔最终退火后的晶粒组织

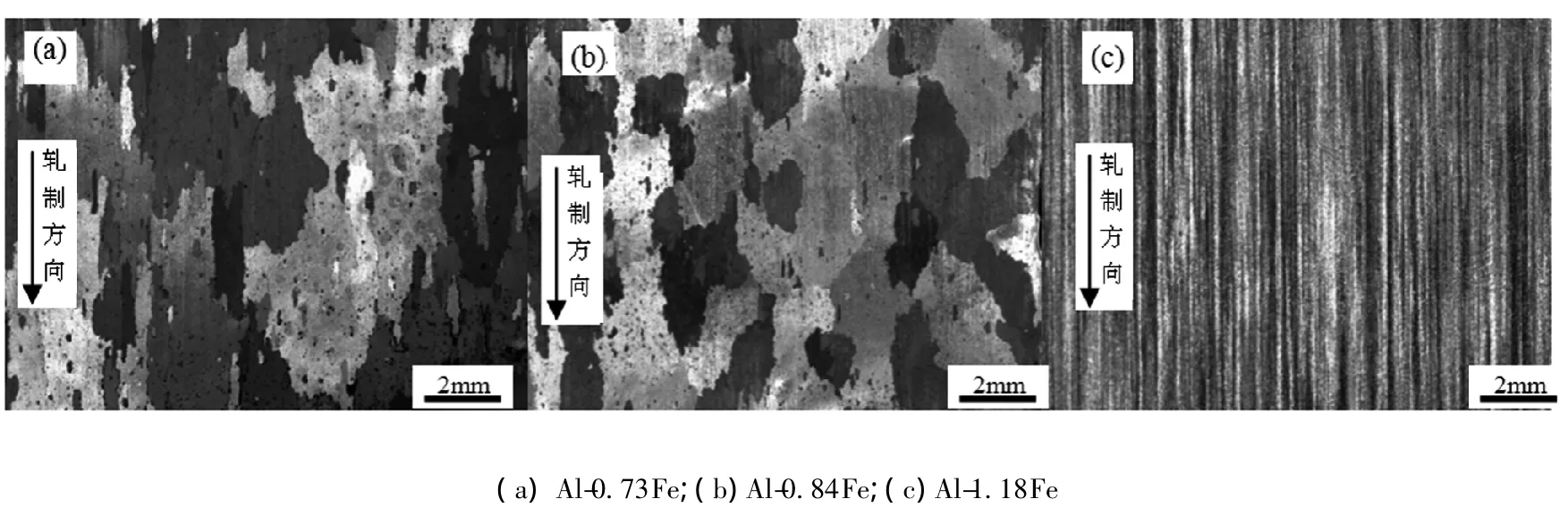

图3是三种AA8079合金铝箔表面浸蚀后的晶粒组织。从图3中可以看出,经过最终退火后 Al-0.73Fe和Al-0.84Fe合金铝箔已经完全再结晶,但晶粒粗大、大小不均匀,且沿轧制方向拉长。而 Al-1.18Fe合金铝箔的晶粒组织仍难以分辨。

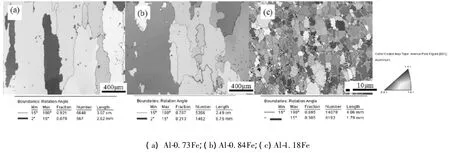

图4是采用EBSD分析技术测得的三种合金铝箔表面的晶粒形貌及不同晶粒之间的取向差角,从图4中可以看出,三种铝箔都由具有15°以上的高角度晶界的再结晶晶粒及15°以下的低角度晶界的亚晶粒组成。

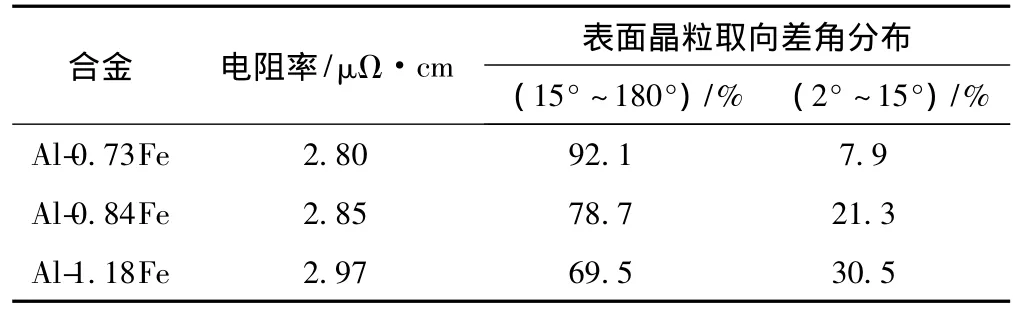

表3是三种铝箔最终退火后的电阻率和表面晶粒取向差角的比例,从表3中可以看出随着Fe含量增加,高角度晶界的比例逐渐降低,而低角度结晶的比例逐渐升高。这说明Fe含量越高,最终退火后形成的亚晶比例越大。再结晶晶粒的形核机制是亚晶的合并或亚晶界的迁移长大,而溶质原子的含量越高越不利于亚晶界的移动[21]。由表3可知,Al-1.18Fe合金铝箔的电阻率最高,基体中Fe元素的固溶度最大,不利于小角度亚晶向大角度晶粒的转变,故亚晶比例最高。

图4(a)和图4(b)中显示的晶粒形貌与图3(a)和3(b)中显示晶粒形貌类似,晶粒沿轧制方向拉长,平均晶粒尺寸约为1mm。但是,图4(c)中显示的晶粒形貌为细小的等轴晶粒,平均晶粒尺寸约6μm,与图3(c)中显示的轧制组织形貌完全不同。这是因为化学浸蚀方法是通过对高角度晶界的浸蚀显示晶粒形状,对亚晶界很难通过化学浸蚀方法显示和观察其形貌;而EBSD技术是通过分析不同晶粒的结晶学取向显示晶粒形貌,并可标示出不同取向的晶粒以及相邻晶粒的取向差角度[20]。

图3 化学浸蚀法显示的15μm厚度AA8079合金铝箔最终退火后表面晶粒组织Fig.3 Micrographs showing surface grain structure of 15μm gauge AA8079 aluminum foil by chemical etching

图4 EBSD技术显示的15μm厚度AA8079合金铝箔表面晶粒组织Fig.4 Micrographs showing surface grain structure of 15μm gauge AA8079 aluminum foil by EBSD

表3 最终退火后AA8079合金铝箔的电阻率(μΩ·cm)和表面晶粒取向差角的分布(%)Tab.3 Resistivity and surface grains misorientation angle distribution of AA8079 aluminum foil after final annealing

2.3 最终退火后铝箔的拉伸性能

图5是Fe含量对最终退火后铝箔拉伸性能的影响规律。从图5中可以看出,随着Fe含量增加,铝箔的强度呈上升趋势,尤其是当Fe含量为1.18wt%时,铝箔强度达到最大值122MPa。从图4(c)可以看出,最终退火后Al-1.18Fe合金铝箔的晶粒组织最小且为等轴晶粒,细晶强化是Al-1.18Fe合金铝箔强度较高主要原因。另外,由表3可以看出,随着Fe含量增加,三种铝箔的电阻率逐渐升高,Fe元素的过饱度逐渐增加;而且,随着Fe含量的增加,亚晶组织所占的比例也逐渐提高,固溶强化和亚晶强化也有利于铝箔强度的提高。

图5中铝箔的延伸率随着Fe含量增加呈上升趋势。当Fe含量为1.18wt%时,延伸率达到最大值4.3%。从图4(a)和图4(b)可以看出,Al-0.73Fe和Al-0.84Fe合金铝箔的晶粒尺寸较大且晶粒大小不均匀,小晶粒的尺寸仅为数十微米,而大晶粒的尺寸约为数百微米。铝箔拉伸过程中,晶粒的协调变形能力差,延伸率较低。当Fe含量增加至1.18wt%时,铝箔最终退火后,晶粒组织明显细化,大小较均匀且以等轴状晶粒为主,没有明显的方向性和异常粗大晶粒存在,如图4(c)所示。铝箔拉伸过程中晶粒协调变形能力强,延伸率较高[22]。

3 结论

1)当Fe含量小于0.84wt%时,退火后AA8079合金铝箔的晶粒组织粗大且有明显的方向性,晶粒沿轧制方向伸长,晶粒尺寸约为1mm。当Fe含量达到1.18wt%时,AA8079合金铝箔退火后的晶粒组织逐渐细化和等轴化,晶粒尺寸为6μm;

2)随着Fe含量的提高,15°以下低角度晶界的亚晶较多,与固溶Fe含量相关;

3)随着Fe含量的提高,最终退火后AA8079合金铝箔的强度及延伸率增加。对于未经均匀化处理且Fe含量较高的连续铸轧AA8079合金铝箔(1.18wt%Fe)具有较好的强度和塑形的匹配,抗拉强度为122MPa,延伸率为4.3%。

[1]晋五良.1235和8079两种合金生产双零铝箔的分析[J].中国金属通报,2010,(45):42-43.

[2]岳有成,杨钢,何惠刚,等.均匀化退火对超薄双零铝箔坯料组织与性能的影响[J].金属热处理,2013,38(9):49-51.

[3]范培卿.铝箔坯料铸轧工艺缺陷分析及处理方法[J].轻合金加工技术,2014,A2(3):24-27[4]潘复生,张静.铝箔材料[M].北京:化学工业出版社,2003:97.

[5]董则防,张安乐,陈峰,等.退火制度对铝箔性能的影响[J].热加工工艺,2009,38(24):157-161.

[6]岳有成,杨钢,孙力军,等.双零铝箔生产中的热处理技术研究[J].昆明冶金高等专科学校学报,2011,27(5):29-32.

[7]Yucel Birol.Interannealing twin-roll cast Al-Fe-Si strips without homogenization[J].Scripta Material,2009,(61):185 -188.

[8]傅高升,康积行.工业纯铝中铁和硅的作用分析与初探[J].特种铸造及有色合金,1999年S1期.

[9]初丛海.工业高纯铝熔铸中铁、杂质的控制[J].轻合金加工技术,1996,24(8):11.

[10]李成利.高纯铝化学成分对高压电解电容箔质量的影响[J].铝加工,1998年,05期.

[11]张新明,孟亚,周卓平.Fe杂质对高纯铝箔再结晶织构及比电容的影响[J].中国有色金属学报,1999,9(1):19 -24.

[12]田荣璋,王祝堂.铝合金及其加工手册[M].北京:冶金工业出版社,1998.

[13]张春波,郭淑兰,徐忠艳.Fe、Si杂质对7A04铝合金组织和性能的影响[J].轻合金加工技术,2003,31(1):38 -40.

[14]K.R.Van Horn,Aluminum:Properties,Physical Metallurgy,and Phase Diagrams(Ohio:American Society for Metals,1967),50.

[15]张新明,吴文祥,唐建国等,预析出对冷轧3003铝合金析出行为及再结晶晶粒尺寸的影响[J].中南大学学报(自然科学版),2006,37(2):212 ~216.

[16]陈守东,陈敬超,冯晶,双辊连铸合金薄带凝固组织模拟的微观模型[J].铸轧技术,2011,32(9):1296~1300.

[17]林浩,铝铸轧板的组织和性能(1)[J].轻合金,1989,(1):52~57.

[18]S.Benum,E.Nes.Effectof precipitation on the evolution of cube recrystalization texture.Acta mater.1997,45(11):4593 ~4602

[19]林浩,铝铸轧板的组织和性能(2)[J].轻合金,1989,(2):46~51.

[20]杨平.铝电子背散射衍射技术及其应用[M].北京:冶金工业出版社,2007.

[21]余永宁.金属学原理[M].北京:冶金工业出版社,2000:446.

[22]F.C.Liu,Z.Y.Ma.Superplasticity governed by effective grain size and its distribution in fine - grained aluminum alloys[J].Materials Science and Engineer A,2011,530:548 -558.