上海辰塔大桥前支点挂篮安装方案的探讨

2015-09-18张年杰陈仕颋

张年杰 陈 晋 陈仕颋

上海市基础工程集团有限公司 上海 200002

0 引言

前支点挂篮悬臂浇筑是目前大跨度混凝土斜拉桥施工的常用方法。它是将挂篮后端锚固在已浇梁段上,并将待浇梁段的斜拉索牵引在挂篮纵梁前端,以形成前支点。它能充分发挥斜拉索的作用,由斜拉索和已浇梁段来共同承担待浇梁段混凝土荷载。等浇筑梁段混凝土达到设计强度后,拆除斜拉索与挂篮的连接,实现索力转换,将索力完全作用在梁体上,再前移挂篮,继续下一节段混凝土的浇筑。

1 工程概况及安装方案确定

上海辰塔公路越黄浦江大桥新建工程北起甘德路以南218 m,南至十二勤河以北228 m,全长1 648 m。其中黄浦江特大桥主桥及引桥范围长度为1 004.34 m,其余部分为两侧引道桥梁和接坡道路,主桥结构布置如图1所示。

主桥的桥型为双塔双索面混凝土梁斜拉桥。结构采用半漂浮体系,桥梁跨径布置为49.55 m+75.45 m+296.00 m+75.45 m+49.55 m。主梁采用预应力混凝土双主肋断面,主梁宽34.60 m,主梁截面中心点梁高2.80 m,主肋高2.55 m,主梁标准节段长6.60 m,合龙段为2 m。按照施工顺序共分为69个节段,主梁悬臂段采用前支点挂篮施工。

安装前支点挂篮通常有2种方案:方案1为采用多台大型卷扬机将前支点挂篮整体牵引提升,方案2为采用多台千斤顶整体牵引提升。

图1 主桥结构布置

方案1需要多个卷扬机调节盘绳速度及钢丝绳长度,须尽可能控制同速率提升,为确保提升吊点位置对称均匀受力,挂篮提升高度需划分多个行程,行程较短,施工时间较长。在挂篮与地面或船舶高差较大、钢丝绳长度选用范围大、施工场地要求小时,选取此方案较合适。

方案2需要多个千斤顶通过精轧螺纹钢与挂篮主梁锚固进行牵引提升。由于千斤顶行程固定,且同型号油泵压力稳定,故施工时间较短,但因精轧螺纹钢长度限制,多个套筒连接将加大安全风险,导致在提升过程中标高控制较为困难,提升前就应控制标高。因此,如若选取此方案,挂篮与地面高差不宜太大,挂篮提升下方应有开阔平坦的施工平台。

本工程边跨挂篮与地面高差约为7 m,中跨挂篮与地面高差约为8 m,挂篮与地面高差较小。在地面进行整体拼装时,可预设拼装用胎架,以保证挂篮整体标高控制与整体性,故选择方案2[1-4]。

2 挂篮承载平台主要构件

挂篮设计主要由承载平台、张拉机构、行走系统、定位系统、锚固系统和模板系统组成。挂篮总质量205 t,其中桥面以上主桁架及附件质量25 t,桥面以下承载平台、拱架和模板系统总质量180 t。

承载平台是挂篮支承混凝土荷载及模板体系的主体结构,也是此次挂篮地面拼装的主要部分。挂篮承载平台主要由①前横梁、②拱架、③后横梁、④连系梁、⑤主纵梁1、⑥主纵梁2、⑦主纵梁3、⑧主纵梁4等几部分组成(图2)。挂篮设计时需控制单个构件最大质量,以方便施工过程中的吊装及运输,其中最重构件为承载平台主纵梁1,质量约为9.40 t,施工现场配备1台250 kN汽车吊,配合挂篮安装施工。

图2 挂篮承台平台主要构件

3 挂篮地面安装

辰塔主桥主梁标准节段按前支点挂篮悬臂进行浇筑施工,标准节段长6.60 m,混凝土体积162.28 m3。0#~1#现浇段采用型钢支架施工,节段长度30 m,混凝土体积为876.24 m3。

为缩短挂篮安装施工周期,挂篮在主梁0#~1#段施工过程中进行同步安装,安装时挂篮在0#~1#段支架投影外搭设安装支架,进行主梁承载平台、拱架和模板系统的安装工作。待0#~1#段施工完成,斜拉索张拉完毕后,拆除0#~1#段型钢支架,将挂篮向墩顶方向滑移4 m,到达挂篮整体提升位置。

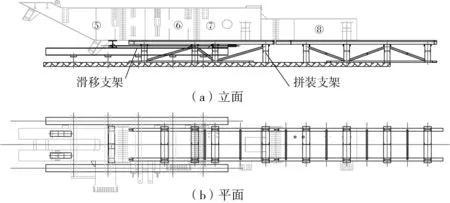

挂篮地面安装支架分为滑移支架和拼装支架,主纵梁投影下方的支架平面、立面布置如图3所示。其中拼装支架用于前期挂篮承载平台各构件的拼装工作,主要包含双榀28a#槽钢立杆,架设在立杆上的36a#槽钢横向盖梁,每排立杆顶部对应设置1道20a#工字钢纵梁,为增大承载平台主纵梁与支架纵梁的接触面积,在纵梁顶部反扣1条16a#槽钢,为减少滑移过程中承台平台与拼装支架的摩擦阻力,上面设置2条不锈钢板并涂抹黄油。

图3 安装支架立面及平面布置

滑移支架主要为后期挂篮承载平台滑移提供轨道及动力:在挂篮2根主纵梁下方各设1套滑移支架,从下往上分别为横向铺设的300H型钢垫梁、钢垫块,纵向铺设的400H型钢轨道梁,横向铺设的400H型钢滑移横梁。钢垫块材料根据现场材料情况确定。在400H型钢轨道梁上设置厚6 mm的不锈钢板,在滑移横梁下方设置厚6 mm的四氟板,四氟板与不锈钢板之间涂抹黄油。

支架搭设之前,在混凝土地坪上铺设钢板,300H型钢垫梁及28a#槽钢立杆放置在钢板上。钢板需放置平整,下方采用黄沙垫密实。钢板与300H型钢垫梁及28a#槽钢立杆焊接固定。

支架整体标高控制:以横向400H型钢滑移横梁顶面标高与拼装支架顶面标高相同为控制原则,各支架处由于地面标高不同,可通过钢垫块来调整高度。

挂篮安装施工主要分为以下几个步骤:先在0#~1#段支架投影外拼装除连系梁及主纵梁4以外的承载平台。在承载平台拼装过程中,应对各构件平面相对位置进行精确定位,并且保证高强螺栓连接的安装施工严格按照《钢结构高强度螺栓连接的设计、施工及验收规程》中的相关要求进行。

待主梁0#~1#段施工完成后,拆除现浇段支架,只保留靠近塔柱的一排钢管,用于主梁抗倾覆临时固结。搭设拼装支架后半部,安装连系梁及主纵梁4,使承载平台形成整体。随后在承载平台上安装挂篮模板系统,并在0#~1#段桥面上安装三角桁架系统。

在挂篮滑移前,对不锈钢板以及不锈钢板加四氟板之间涂抹黄油进行摩擦因数试验,得到最不利于滑移的摩擦因数μ=0.20。通过计算,采用4台63 MPa油泵车,在滑移支架上设置4台500 kN穿心式千斤顶和4根φ32 mm精轧螺纹钢进行挂篮滑移,将挂篮承载平台向塔根方向滑移4 m,到达整体提升位置[5-7]。

4 挂篮整体提升

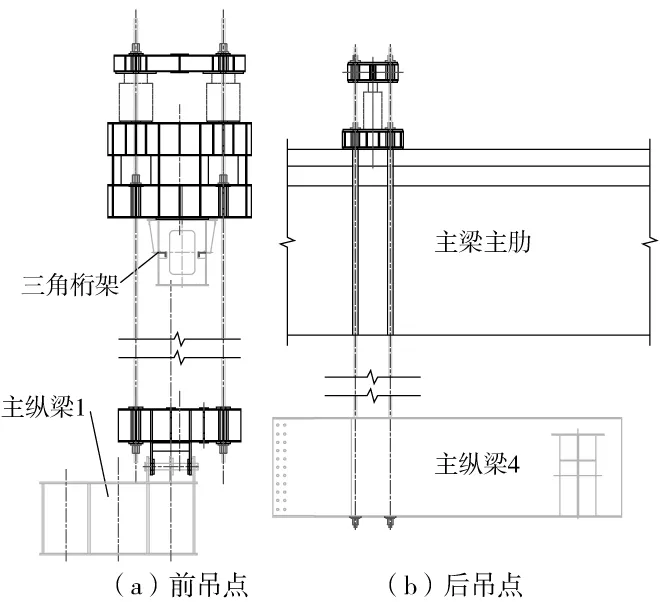

挂篮整体就位的前端提升下吊点是利用承载平台主纵梁1前端的牵引机构进行吊点,并在原有吊点的基础上,增加同尺寸吊耳,以提高安全系数。前端下吊点设有反扣提升扁担梁,可将原销轴转化为扁担梁。前端上吊点设置1套提升架,能够满足精轧螺纹钢连接器通过,放置在三角桁架的前端。

距离挂篮承载平台后锚固点2.35 m处,在主纵梁4上设置了后端提升锚固点,具体操作是在主纵梁顶板开孔,锚固于底板底部,锚固点用双向加劲板加强。后端提升锚固梁放置在已浇筑完成的0#~1#段主梁主肋上方(图4)。

图4 前吊点正视、后吊点侧视图

通过对挂篮承载平台及模板系统重心位置的确定可知:前端提升吊点荷载为1140 kN,每个吊点选用2根φ40 mm精轧螺纹钢,单根理论提升质量为28.50 t,提升安全系数为3.46,提升架配置2台2500 kN穿心式千斤顶;后端提升吊点荷载为660 kN,每个吊点选用2根φ32 mm的精轧螺纹钢,单根理论提升质量为16.50 t,提升安全系数为3.82,锚固梁配置1台1 000 kN千斤顶。

考虑到挂篮提升质量主要集中在三角桁架前端,提升前将三角桁架后锚固点施加400 kN预紧力,三角桁架支撑垫块下方采用灌浆料进行加固[8]。

由于提升设备数量的限制,挂篮提升采取单侧依次吊装的方法。为了降低提升过程中主桥边跨、主跨的不平衡弯矩,挂篮提升按照以下步骤实施(图5)。

图5 挂篮整体提升

1)先将提升设备放置在边跨侧挂篮,使提升精轧螺纹钢受力达到挂篮50%的质量,暂时锁定边跨一端的挂篮不再提升;

2)将提升设备移至主跨侧,当主跨侧挂篮脱离地面拼装支架,同时切割拆除边跨侧挂篮拼装支架,最大程度降低由于提升不同步引起的不平衡弯矩;

3)挂篮提升以千斤顶行程20 cm的提升高度作为控制标准,采用间断提升法,保证整体提升同步性;

4)当主跨侧挂篮提升到位后,采用手拉葫芦调整挂篮纵桥向位置(粗调),及时安装主纵梁前后锚杆组,顶紧顶升机构。以上工作完成后,拆除提升装置,利用顶升机构和止推机构对挂篮进行精确定位;

5)将提升装置转移到边侧,重复步骤3)~4),完成边跨侧挂篮就位;

6)根据监控指令数据,统一调整两侧挂篮立模标高并安装斜拉索,形成前支点挂篮体系[9]。

5 结语

通过对上海辰塔大桥挂篮承载平台及模板系统重心的确定,在挂篮加工前期即明确前、后端提升吊点位置,同时对提升架和锚固梁设计进行了优化。根据前、后端提升吊点受力的不同,选用不同的提升装置,确保提升过程的安全。辰塔大桥前支点挂篮的整体拼装与提升方案,在保证安全可靠的基础上,缩短挂篮安装施工周期,为以后同类项目施工积累了经验。