大型行走式塔吊在工程中的应用

2015-09-18

中建八局钢结构工程公司 上海 200125

1 工程概况

杭州国际博览中心工程,占地面积约19万 hm2,位于鹏起路与奔竞二路交汇处,南邻七甲河,西距钱塘江800 m,总建筑面积约85万 m2。钢结构总质量约为14万 t,钢构件总数量约6.2 万件。工程建成后,将在钱塘江南岸形成以体育、会展功能为主,集商务、旅游、休闲、文化、居住功能于一体,体现“精致和谐、开放大气”的城市新区。

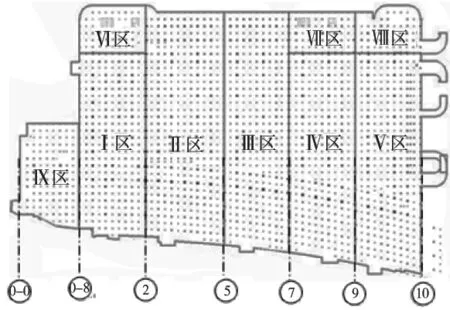

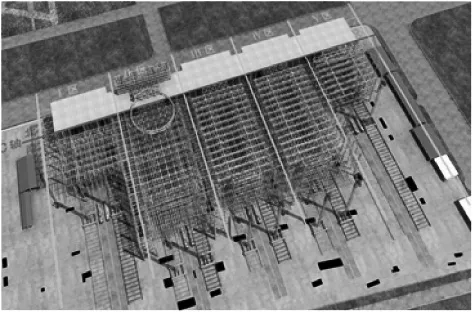

本工程由会议会展、上盖物业、屋顶花园、地下商业、地下车库及机房共五大功能区组成。设计平面划分为9 个区:I区为会议部分(0-8轴~2轴),Ⅱ、Ⅲ、Ⅳ、Ⅴ区为会展部分(2~5轴、5~7轴、7~9轴、9~10轴),Ⅵ、Ⅶ、Ⅷ区为上盖物业A、B、C塔楼,Ⅸ区为下沉广场(0-0~0-8轴),如图1所示。本工程±0.00 m以下为一整体,不设永久缝,±0.00 m以上根据建筑使用功能、结构体系、温度区段的要求,将Ⅰ区、Ⅱ~Ⅲ区、Ⅳ~Ⅴ区、Ⅵ区和Ⅶ~Ⅷ区分为结构的独立单元,各结构单元之间设防震缝。

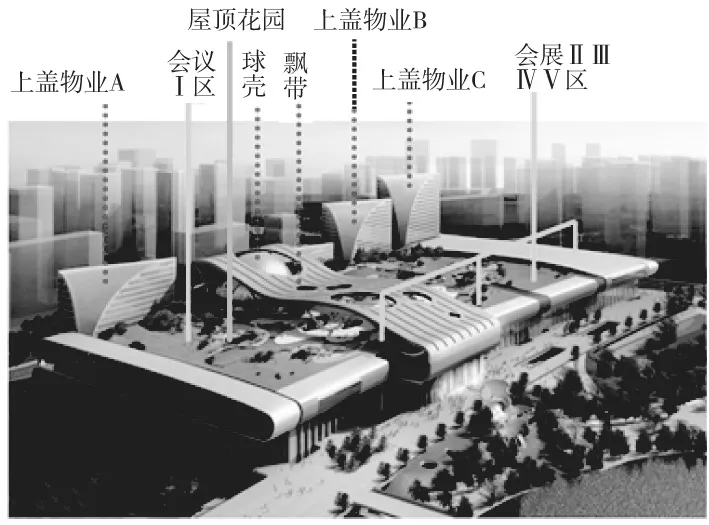

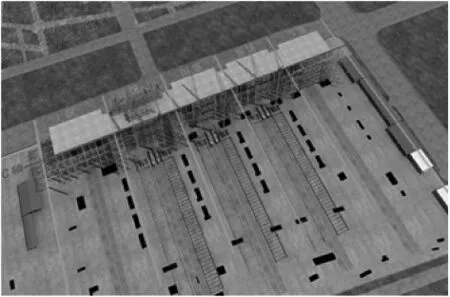

本工程地上主体钢结构总质量逾13万 t,约5.5 万件(含桁架分段),主要分布于44 m标高以下的会议会展的5 个区域、约54万 m2的结构平面上(图2),其中核心筒、Ⅰ区、Ⅱ~Ⅲ区C轴以北、主体结构B7轴以南等区域为6 层钢结构,Ⅱ、Ⅲ、Ⅳ、Ⅴ会展区域C~B7轴间为3 层钢结构,其中Ⅴ区3 层为无柱展厅。屋面钢结构设置于Ⅱ区,由城市客厅球壳、屋面飘带网架等部分组成。

图1 功能分区

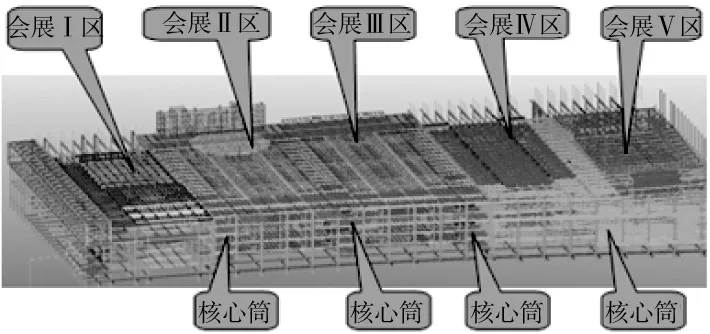

结构主要是18 m×27 m、36 m×27 m跨。其中平面钢桁架共计667 榀,总质量逾4万 t,约占总用钢量的25%。主要分布于会展区域的15.77 m、29.77 m、43.80 m标高及会议区域的27.00 m标高及屋顶(图 3)。

图2 钢结构分布示意

本工程地上主体钢结构施工周期只有8 个月,平均每月要完成1.6万 t、每天要完成540 t构件的安装,工期紧、任务重。如何保证在这么短的施工周期内完成施工任务是保证工程工期的关键。

图3 钢结构结构示意

2 施工关键技术

2.1 方案的选择

根据本工程的结构特点及工期要求,Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ五个施工段构件的吊装必须按设计分区按由北向南(C轴→B轴)的顺序倒退,施工时Ⅱ、Ⅲ、Ⅳ三个区先行同时施工,3 个月后Ⅰ、Ⅴ区再展开施工。如图4、图5所示。

图4 Ⅱ、Ⅲ、Ⅳ区施工阶段塔吊布置

图5 Ⅰ、Ⅴ区施工阶段

鉴于上述原因,我公司对相关方案进行了如下比较:

1)方案一:采用履带吊或汽车吊吊装[1]。

(1)优点:机动性好。

(2)缺点:需不断转车和装车,工作效率低;车型选择困难,且现场空间受限; 结构加固困难,且加固量大,成本太高。

2)方案二:采用大型固定式动臂塔吊吊装[2]。

(1)优点:便于吊装,可以为现场提供加大空间;施工效率高,满足工期要求。

(2)缺点:因吊装距离大,移位频繁,吊车数量需求较大; 后期拆除很难,同时影响Ⅱ区顶部结构安装。

3)方案三:采用大型行走式动臂塔吊吊装[3]。

(1)优点:吊装半径大,可以为现场提供加大空间;施工效率高,满足工期要求;拆除方便。

(2)缺点:因构件吊装半径大、个别构件吨位较大,要选用较大吨位塔吊;须做大量加固。

根据本工程的实际需要,我公司选用方案三采用大型行走式动臂塔吊吊装。

2.2 设备的选型

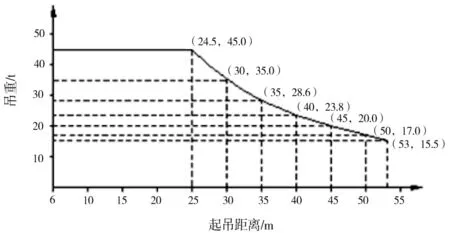

根据本工程的实际情况,综合考虑制作、运输、吊装等综合情况,最终将构件的最大单重锁定在45 t以内,最大吊装半径锁定在50 m。

根据行走式动臂塔吊的吊装性能,本工程选用中昇11 000 kN·m型塔吊,能够满足本工程的实际吊装需要。其荷重性能曲线见图6。

图6 塔吊的荷重性能

2.3 吊装设备布置

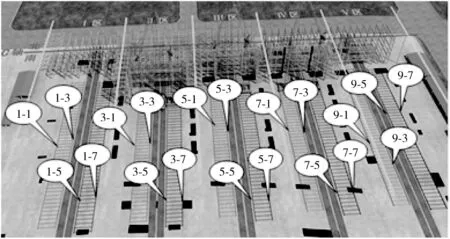

根据结构特点及构件布置,C轴及以南区域塔吊分别布置于1-1~1-3轴间、1-5~1-7轴间、 3-1~3-3轴间、3-5~3-7轴间、5-1~5-3轴间、5-5~5-7轴间、7-1~7-3轴间、7-5~7-7轴间和9-1~9-3轴间、9-5~9-7轴间,轨道梁间距18 m,如图7所示。

图7 施工阶段塔吊布置

2.4 塔吊轨道及支撑系统设置

2.4.1 塔吊轨道及轨道梁

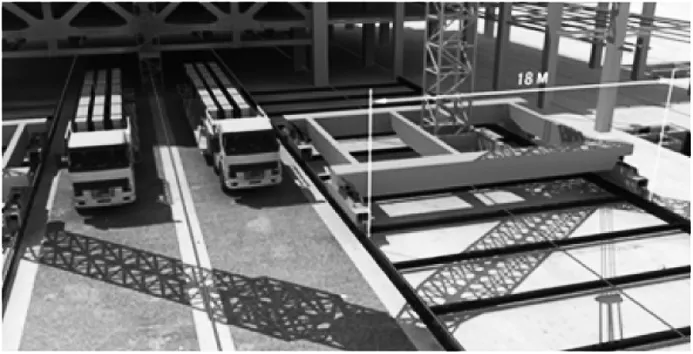

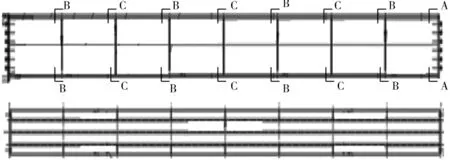

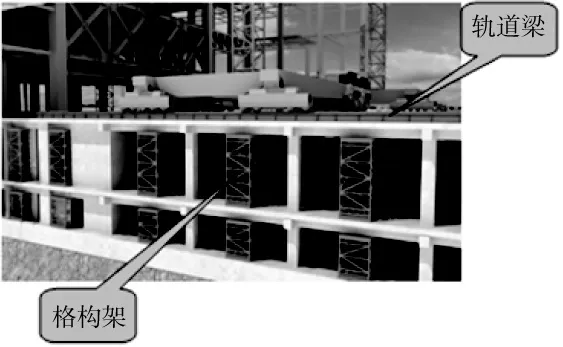

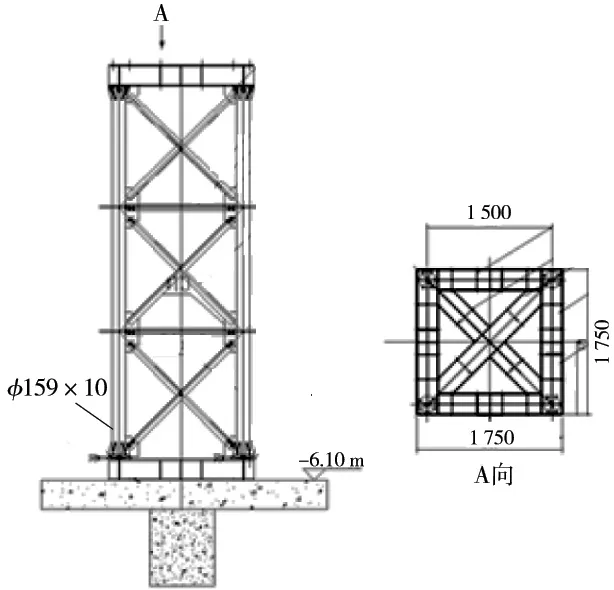

塔吊轨道梁间距选取18 m,界面选取500 mm×700 mm,在每区的±0.00 m结构平面的设计轴线上铺设布置,以对应地下室混凝土梁柱结构,轨道梁两端支撑在混凝土柱头上,其间距为设计柱距9 000 mm,同时在跨中采用1 500 mm×1 500 mm或600 mm×880 mm的格构柱进行支撑,不通过楼板及混凝土梁本身承受塔吊施工荷载,直接通过混凝土柱将施工荷载传递至混凝土大底板上,轨道需用QU100重型钢轨,如图8~图10所示。

2.4.2 支撑系统设置

在设计柱距9 000 mm的跨中采用1 500 mm×1 500 mm或600 mm×880 mm格构式支撑架对地下结构进行加固,位置位于设计轴线上,如图11、图12所示。

图8 塔吊轨道布置

图9 轨道梁标准节示意

图10 轨道梁截面

图11 塔吊轨道支撑体系设置

图12 格构式支撑架

2.5 塔吊支撑系统的验算

为保证安全性能,需要对塔吊支撑体系进行验算,验算内容包含塔吊轨道梁、支撑系统和基础底板3 部分。

计算软件采用通用有限元计算分析软件ANSYS13.0,结构构件采用Beam188空间梁单元模拟,千斤顶采用link10只压单元模拟,受拉时失效。

计算中利用了Ansys单元生死的功能以模拟施工过程,计算时,首先杀死未安装的单元以模拟未安装的杆件,当完成上一施工步进行下一施工步时,激活将要安装的单元,以此来考虑安装过程中由于杆件变形锁定的内力和变形的累积效应。

计算方法采用二阶弹性大变形算法,考虑了钢构件几何非线性的影响,因而考虑了钢结构构件的弹性稳定性。

荷载取值:1.2×G(自重),系数1.2系考虑节点加劲及构造措施的影响。吊装时的施工荷载较大,为防止混凝土结构破坏,保证混凝土结构的安全,沿3~5轴、3~7轴(共8 条轴线)轨道下铺设箱型梁,两端支撑在混凝土柱头上,其柱距为9 000 mm,同时在跨中采用1 500 mm×1 500 mm或600 mm×880 mm的格构柱进行支撑,不通过楼板及混凝土梁本身承受塔吊施工荷载,直接通过混凝土柱将施工荷载传递至混凝土大底板上。从整个施工过程看,只需对箱型梁的受力情况、格构柱承载力以及基础底板的抗冲切进行验算。

3 应用效果

1)将整体工期缩减至8 个月,缩短了2 个月的施工时间,节约了吊车台班及施工人工。

2)以最短的工期内完成了工程的整体施工,得到了业界、建设单位、监理单位的好评,为公司在浙江进一步开拓市场打下了良好的基础。

4 结语

随着钢结构在建筑工程中的应用规模越来越大,对钢结构的施工要求也越来越高。但施工成本却越来越低,大规模、集群化、机械化施工成为必然的趋势,也是提高施工效率、降低施工成本的重要途径,轨道式大型行走式塔吊也将成为钢结构施工中的一种重要施工机具[4-6]。