大跨度井字梁双向预应力综合施工技术

2015-09-18白顺涛

白顺涛

中铁航空港建设集团北京有限公司 北京 100070

1 工程概况

中央民族歌舞团剧场工程位于北京市海淀区中关村南大街,工程总建筑面积20 770 m2,本工程观众厅高度为16.80 m,屋面结构跨度为29.90 m×27.00 m,其双向井字梁尺寸为600(500)mm×2 000 mm。工程框架梁采用有黏结预应力技术,主梁、次梁采用无黏结预应力技术。

2 方案设计

预应力筋采用φ15.20 mm高强度低松弛预应力钢绞线,抗拉强度标准值fptk=1 860 MPa。锚具采用B&S体系Ⅰ类锚具,有黏结预应力筋张拉端为夹片式群锚,采用“凸出式张拉端”“凹入式张拉端”“梁后浇带内张拉端”等多种张拉端方式,无黏结预应力筋张拉端主要采用“内藏式张拉端”。预应力梁混凝土强度等级为C40,梁端混凝土强度达到设计强度的100%后方可张拉,孔道灌浆完成后应及时封堵张拉端。

3 重点、难点分析

本工程观众厅屋面的井字梁分布密集,梁跨度达29.90 m,双向预应力筋穿插层多,梁端钢筋与柱锚固筋密集,张拉灌浆操作难度大。

3.1 张拉端梁柱钢筋密集部位施工

因梁端锚固钢筋与柱顶锚固钢筋、箍筋密集交织,此部位钢筋间距只有50 mm,预应力筋施工困难。本工程预应力波纹管布设前,提前将波纹管的位置预留出,并在中部采用定位钢筋、在顶面采用角钢定位的方法,将密集的非预应力筋撑开,必要时应调整普通钢筋的位置和锚固方式,为保证预应力筋的矢高,需提前做好预先的布置试排工作。

3.2 预应力筋张拉顺序

由于工程采用井字梁的结构形式,且预应力筋双向布置,有黏结与无黏结预应力筋的张拉形式也不相同,故张拉工艺的合理性及张拉顺序的安排将直接影响结构的质量。本工程预应力筋张拉主要遵循原则为:对称张拉;相邻梁张拉力差值不大于总拉力的50%;简单曲线先张拉,复杂曲线后张拉;优先张拉短跨预应力筋。

3.3 模板安拆及接缝处理

由于本工程屋面井字梁梁高达2 000 mm,梁底模按设计要求起拱≥0.30%,故张拉端模板接缝较多。主要采取措施为:加强模板支架整体刚度,确保起拱弧线;井字梁交界处及其与顶板交界处粘贴海绵条;预应力梁张拉前先拆除梁侧模。梁底模及支撑拆除条件为:有黏结预应力梁须在灌浆结束后,无黏结预应力梁须在预应力张拉结束后。

3.4 灌浆质量保证

本工程要求灌浆用水泥强度≥30 MPa,灌浆料水灰比控制在0.40~0.45之间。为减少水泥收缩,增加水泥的和易性,在水泥浆中加入掺量为水泥用量8%的ANG浓缩型灌浆料,并严格遵循灌浆工艺要求,控制灌浆压力及溢出效果,以达到灌浆密实要求[1]。

4 主要施工工艺

4.1 预应力筋铺放

4.1.1 有黏结预应力筋铺放

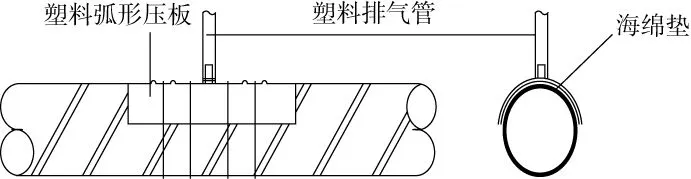

1)金属波纹管铺设。金属波纹管φ75 mm,壁厚0.30 mm,波纹管必须接头牢固,纵横向顺直,保证预应力曲线线形准确。波纹管之间的接头采用大一号的波纹管进行连接,每根接头管长度为20~30 cm,两端分别全部拧入波纹管内,然后用胶带将接口密封好。另外,在每个孔道的固定端处设置出浆管,在每跨曲线波峰部位的波纹管顶部设置排气兼泌水管,灌浆孔设置在张拉端部。出浆管和排气管采用弧形压板与波纹管连接固定,并高出梁面200 mm(图1)。

图1 波纹管中的排气管做法

2)穿钢绞线。钢绞线采用人工按编号分批次穿入,方向为由锚固端向张拉端,为保护波纹管的完好,在钢绞线端部应加导帽。在穿筋施工过程中,为防止预应力筋发生扭绞,需把预应力筋不断调顺。穿钢绞线前应认真核对编号,防止穿错而造成返工。预应力筋伸出承压板的长度应要≥30 cm。

3)锚固张拉端安装。有黏结预应力筋张拉端采用B&S体系多孔夹片群锚,在绑扎梁柱钢筋时应预留喇叭口位置,并按图纸位置将喇叭口固定在钢筋骨架上。

4.1.2 无黏结预应力筋铺放

1)安装定位筋。为保证预应力钢筋的矢高准确、曲线顺滑,根据预应力筋矢高的要求,将定位筋安放就位,并且点焊在肋梁箍筋上。

2)铺放梁中预应力筋。按图纸要求铺放预应力筋,无黏结预应力筋在梁截面中水平方向应对称均匀布置,在梁中铺设时采用集团束或并束铺设,中心必须和矢高保持一致。张拉端的承压板在张拉端部无法成一排布开时,可上下均匀整齐散开,但其受力中心必须和预应力矢高一致,其预留张拉长度应≥30 cm。

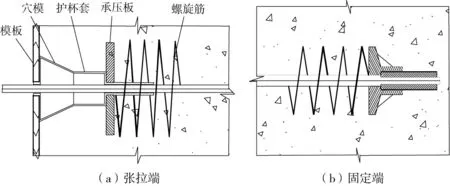

3)锚固张拉端安装。无黏结预应力筋张拉端采用B&S体系单孔夹片群锚,锚固端及张拉端采用绑扎方法固定(图2)。

图2 无黏结预应力筋张拉端、固定端做法

4.2 预应力筋张拉及控制要点

4.2.1 预应力筋张拉

根据设计要求的预应力筋张拉控制应力取值,张拉控制应力系数为0.75,即单束预应力筋的张拉控制力为195.30 kN,张拉控制应力为1 395 MPa。混凝土达到设计强度的100%后方可进行预应力筋张拉。

4.2.2 张拉工艺流程

1)有黏结预应力梁张拉工艺流程:采用YCWB-150大型千斤顶对预应力筋进行整体张拉,现场条件不具备时可采用YCN-23、YCN-25小型千斤顶对预应力筋进行逐束张拉,为了保证张拉质量,应采用三级张拉的方式,首先按编号正序将预应力筋张拉至10%设计张拉力,然后按照反序张拉至60%设计张拉力,最后再按照正序张拉至100%设计张拉力。

2)无黏结预应力梁张拉工艺流程:无黏结预应力筋采用YCN-23、YCN-25小型千斤顶单根张拉。张拉前逐根测量原始长度,张拉后再次测量总长度,减去原始长度,所得之差即为实际伸长值,用以校核计算伸长值。

4.2.3 预应力筋张拉控制要点

千斤顶、锚具和限位板必须同轴并且相互咬合。张拉初期密切观察千斤顶和限位板的位置,发现位置错动时应立即停止张拉,待调整合适后再继续进行张拉作业。

4.2.4 预应力筋张拉测量记录

预应力筋全部张拉至10%设计张拉力,量测千斤顶油缸长度L1,张拉应力增大至100%设计张拉力,持荷2 min,量测千斤顶油缸长度L2。则单端张拉的实际伸长量ΔL=(L2-L1)÷0.90,两端张拉的实际伸长量ΔL=(L2-L1)÷0.90+(L2'-L1')。

4.3 预应力孔道灌浆和锚具封堵

4.3.1 预应力孔道灌浆

有黏结预应力筋张拉完毕后,孔道应及时灌浆,水泥浆强度等级为M30,采用强度等级为P.O 42.5水泥配制的水泥浆,水灰比控制在0.40~0.45,搅拌后3 h泌水率不大于2%,在水泥浆中加入掺量为水泥用量8%的ANG浓缩型灌浆料。

每个孔道灌浆应一次完成,待排气孔流出浓浆后方可撤除压力并封闭排气孔,排气孔封闭后宜再继续加压至0.50 MPa。当输浆管长度大于30 m时还应相应提高压力0.10~0.20 MPa,稍后再封闭灌浆孔[2]。

4.3.2 锚具封堵

在孔道灌浆后,应将锚具外露的预应力筋多余部分用机械方法切断。锚固端封锚采用C40补偿收缩细石混凝土,其外露预应力筋的保护层厚度为:处于正常环境时,不应小于20 mm;处于易受腐蚀的环境时,不应小于50 mm。

5 预应力施工质量控制

5.1 预应力筋安装质量要求

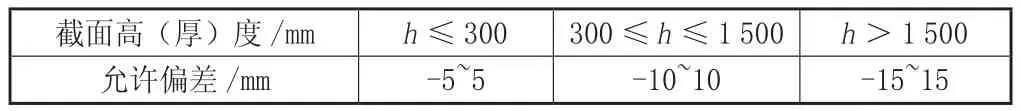

预应力筋束形控制点的竖向位置偏差应符合表1规定。

表1 束形控制点的竖向位置允许偏差

5.2 预应力筋张拉质量要求

本工程预应力筋的张拉采用应力和伸长值双重校核的方法,伸长值允许偏差为-6%~6%。对于后张法预应力构件,断裂或滑脱的数量严禁超过同一截面预应力筋总根数的3%,且每束钢丝不得超过1根[3]。

6 结语

通过对预应力工程施工过程中各个环节的控制,使有黏结与无黏结预应力技术充分结合,发挥各自长处。同时采取张拉应力控制、孔道灌浆控制、骨架密集节点钢筋控制等一系列措施,使得本工程大跨度井字梁的混凝土质量得到了根本保证,并在后续使用中未发生任何裂缝及变形情况,工程质量得到了建设及监理单位的一致认可。