超长入岩地下连续墙施工技术

2015-09-18唐雄威

唐雄威

上海建工四建集团有限公司 上海 201103

1 工程概况

南京世界贸易中心项目位于南京市河西地区,河西大街以南、庐山路以西、白龙江东路以北、江中东路以东的合围地块内,基地面积32 000 m2。工程地下3层(局部有一夹层),地面部分由69层甲级写字楼、42层商务酒店、36层酒店式公寓双塔楼以及5层商业裙楼组成,总建筑面积约438 567 m2。

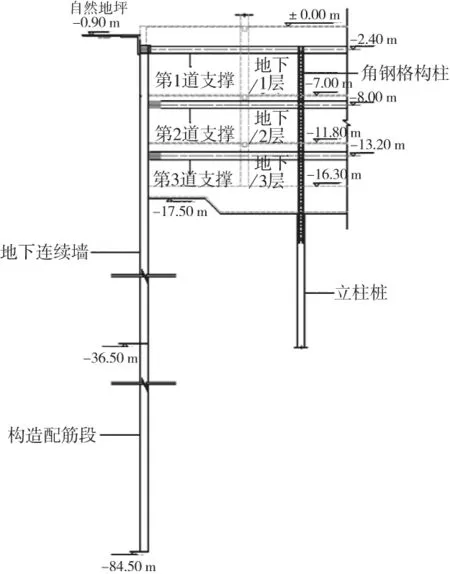

作为南京市规模最大的深基坑之一,工程基坑形状呈矩形,南北向长约250 m,东西向宽约175 m,基坑面积36 400 m2,开挖深度普遍在16.60~19.10 m(写字楼局部深坑达26.40 m)。基坑围护剖面如图1所示。

因基坑邻近轨交且受承压水影响,故用地下连续墙作为基坑的围护体(两墙合一)。基坑周边普遍区域地下连续墙厚800 mm,北侧邻近轨交区域用厚1 200 mm地下连续墙,地下连续墙均要求入岩2.00~6.00 m,深度约62.00 m。基岩风化程度不确定,故对地下连续墙作墙趾注浆以改善裂隙及槽底沉渣状况。考虑到超深地下连续墙采用的锁口管接头在防渗可靠性方面不具优势且拔除难,故槽段接头采用防渗可靠性更高的H型钢接头。

2 地下连续墙施工的重点与难点

2.1 成槽须穿越超厚砂土层

图1 基坑围护剖面示意

工程所处的南京市河西地区地貌属长江漫滩地貌单元,场地浅层深约18.00 m范围内以填土和淤泥质粉质黏土为主,18.00~60.00 m深度为④1粉细砂、④2中细砂、④3含砾中细砂,总厚度40.00~45.00 m,下部为⑤1强风化粉砂质泥岩。

地下连续墙入岩,需要突破常规方式,采用特殊方式成孔、成槽。墙体超深超长、槽段空置时间长,为墙体垂直度、槽壁稳定性控制带来挑战。而围护结构整体需穿越厚40.00 m以上的砂土层。由于土层赋存承压水,土体含砾且渗透系数大,因此,槽壁稳定性及槽底沉渣控制难度较高[1,2]。

2.2 地下连续墙须隔断承压含水层

④1粉细砂、④2中细砂、④3含砾中细砂构成的复合承压含水层,具有含水量高、透水性强等特点,其侧向径流补给来源主要为长江。本工程基坑范围内下伏承压含水层顶板最浅埋深15.50 m,基底已揭穿承压含水层。

本工程基坑北侧平行于基坑方向紧邻运营中的南京轨交1号线区间隧道(元通站—奥体中心站),隧道宽10.00 m,埋深约11.40 m,基坑边与区间隧道外墙间净距13.60 m。为保证轨交运行安全,地下连续墙理论上已隔断承压含水层,但仍需要检查实际施工质量加以保证。

3 关键性施工措施与手段

3.1 成槽设备、工艺选择

针对地下连续墙入岩段成槽困难问题,考虑上部非入岩段采用成槽机成槽;下部入岩段采用GPS-20钻机进行岩石破碎,后利用成槽机抓斗将岩屑抓出孔底,再进行清孔。

为保证墙身的垂直度,须采用进口带自动纠偏功能的施工机械。在本工程中,我们选用利勃海尔HS855HD、金泰SG50H成槽机重型抓斗成槽。

在成槽过程中,采取槽段跳挖方式以保证抓斗在挖单元孔时受力均衡,且纠偏效果比较明显,成槽垂直度可以得到保证。在沿槽长度方向上采取套挖形式,待单孔和孔间隔墙挖至设计深度后,再沿槽长度方向套挖几斗,将因抓斗成槽垂直度不同所形成的凹凸面修理平整,保证槽段的直线性。在抓斗沿槽长度方向套挖的同时,将抓斗下放至槽段设计深度,挖除槽底沉渣[3,4]。

3.2 槽底沉渣控制

在地下连续墙正式施工前,先后进行非原位、原位试成槽以核对地质资料并确定正式成槽的各项技术参数。我们在现场空置区域施工2幅试成槽,成槽检测报告中反映槽段除砂并静置12 h后(12 h为地下连续墙成槽后至混凝土浇筑的时间间隔),2次试成槽沉渣厚度在90~150 cm不等,并且沉渣厚度随时间的延长有明显的增加(图2)。

图2 试成槽沉渣厚度随时间变化曲线

对于试成槽中沉渣过厚、含砂率过高的情况,采取的主要调整措施如下。

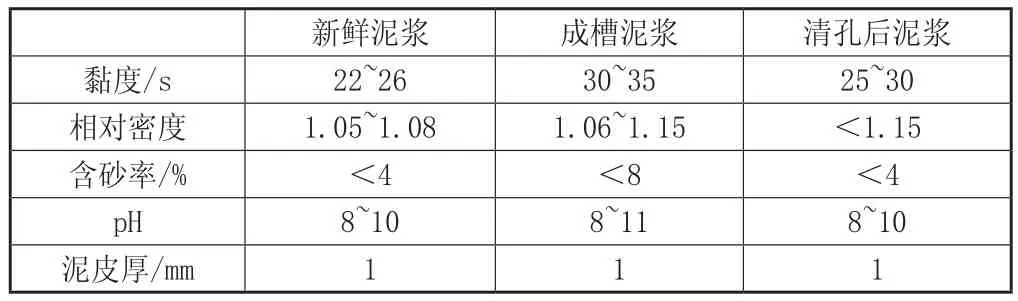

3.2.1 泥浆性能指标及配合比再设计

进一步优化地下连续墙的成槽泥浆参数,将泥浆相对密度和黏度适当增加以减少粉细砂的沉积量,我们将原有新鲜泥浆相对密度从1.05调整至1.28,黏度增加至30 s,从而减缓沉渣速率(表1)。新鲜泥浆质量配合比为:膨润土∶纯碱∶CMC∶自来水=130∶4.50∶1∶950。

表1 新鲜泥浆各项性能指标

3.2.2 泥浆储存、循环及再生处理

泥浆储存采用集装式泥浆箱,泥浆循环输送采用3LM型泥浆泵,回收采用4PL型泥浆泵。分离净化后的循环泥浆虽清除了其部分土渣,但使用过程中泥浆在槽壁表面形成的泥皮消耗了部分纯碱、膨润土和CMC等成分,并且受到混凝土中水泥、有害离子等成分的污染,使泥浆护壁性能有所削弱。因此,分离净化后的循环泥浆,还需调整其性能指标。

对于泥浆我们采用减少泥浆循环次数、增加泥浆循环路径的方法将其效益发挥到最大,成槽质量也能得到较好的控制。

3.2.3 除砂

二级滤砂:超厚砂土层对槽底的沉砂有很大的影响,我们采用二级循环滤砂处理,即在成槽时泥浆通过第一级(粗滤)将颗粒较大的砂先滤掉,然后到泥浆工厂进行第二级过滤(泥浆工厂前置安装CS100除砂机),保证泥浆的含砂率达到设计值(<4%)。对于循环滤砂无法清除的槽底沉渣,利用成槽机再次清底,将槽底沉淀物清除(图3)。

图3 泥浆除砂示意

循环除砂:结束标准为含砂率不大于3.50%,之后清底,再进行第二次循环除砂,结束标准为含砂率不大于2.50%。

除砂约4 h后吊放钢筋笼,再次测量沉渣,若沉渣厚度超过设计值,则利用4 000 kN履带吊将整幅钢筋笼吊起,采用气举反循环进行二次清底。完成钢筋笼吊放后,应在2 h内浇筑混凝土。

3.3 钢筋笼分段与焊接吊装

本工程地下连续墙墙身深度超60 m,墙体全幅配筋,针对深度逾60 m的超长钢筋笼,现场采用分段吊装方式。为缩短地下连续墙成型前槽段的空置时间,应尽可能减少钢筋笼分段数量。最终,我们将整幅钢筋笼划分为上下2节,利用1台4 000 kN履带吊、1台1 500 kN履带吊起重、吊装。

在钢筋笼分段吊装焊接时,同步进行清砂,具体的工艺流程为:槽段成槽→清孔→吊装并临时固定第1节钢筋笼→吊装第2节钢筋笼并与第1节钢筋笼焊接,同步进行气举反循环除砂清孔→暂停清孔,下放钢筋笼至槽底→气举反循环清孔,放置混凝土导管→清孔完毕,拔出清孔管,浇筑混凝土。

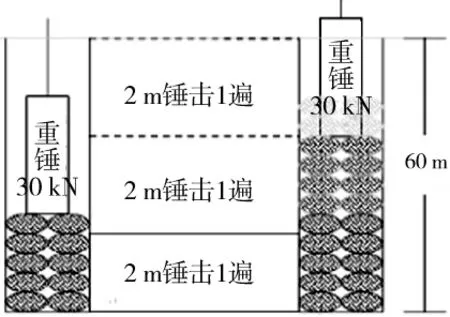

3.4 槽段接头施工

为防止绕流,在地下连续墙的H型钢槽段接头两边设置宽300 mm、厚0.50 mm的铁皮并回填接头两侧的空隙,回填土为袋装石子与土的混合物,石子粒径5~25 mm,掺量50%~60%,采用30 kN重锤每升高2 m夯1遍,保证回填密实(图4)。

图4 编织袋回填处理示意

自行设计并制作强制式刷壁装置,通过在刷壁机内部设置斜向肋板,以钢丝绳吊挂60 kN重锤作为导向,产生的水平力使得刷壁机与接头贴紧。刷壁不少于20次,深度至槽段底部。

3.5 水下混凝土浇筑

采用导管法浇筑水下混凝土,混凝土导管应选用φ250 mm的钢导管,法兰接头。用混凝土浇筑架将导管吊入槽段规定位置,导管上口顶端安置混凝土料斗。钢筋笼沉放就位后,及时浇筑混凝土,导管插入到距槽底300~500 mm处,在混凝土浇筑前,应先在导管内部放置球胆,检查配比后方可浇筑混凝土。检查并记录导管的安装长度,每车混凝土浇筑后都要记录混凝土的上升高度、导管埋设深度,保证导管插入混凝土的深度始终保持在3~6 m。导管水平布置间隔不大于3m,距槽段端部不大于1.50 m。

3.6 墙趾注浆

地下连续墙的入岩段土层为第⑤1层强风化粉砂质泥岩,风化强烈,结构已被破坏(上部呈坚硬土状,下部呈碎石状,手捏易碎,水冲易散)。为保证地下连续墙承载能力以及改善裂隙及槽底沉渣状况,需对地下连续墙墙趾进行注浆(图5)。

注浆采用内径为48 mm的焊管,注浆管与钢筋笼以电焊方式固定,注浆管底距钢筋笼底不小于300 mm。

图5 注浆管安置位置示意

在混凝土浇筑结束的3~6 h内用清水对注浆管开塞(压力≤2 MPa),保证单向阀打开。在混凝土强度达到70%后,进行注浆加固,每孔注浆2 m3(依据设计要求)。

水泥浆液的水灰比为0.50~0.60(质量比),每根注浆管的水泥用量为2.00 t,注浆压力控制在0.20~0.50 MPa,流量控制在10~25 L/min。当注浆压力达到2 MPa并持荷3 min且注浆量达到80%时,应终止注浆[5]。

4 实施效果

本工程119幅地下连续墙由2台成槽机历时160 d完成,经检测,地下连续墙的各项控制指标均满足设计及规范要求。在基坑开挖期间,地下连续墙目测墙身完整,接缝处除局部有轻微渗水现象外,未发现明显的渗漏,承压水抽水试验结果表明地下连续墙具有良好的封闭隔断能力。

5 结语

在试成槽基础上,通过对泥浆参数的控制、泥浆循环次数的改进以及钢筋笼吊装过程中穿插进行的清孔等措施,有效控制了超深地下连续墙在厚砂土层中成槽的墙底沉渣厚度。良好的墙体完整性,使得基坑降水对轨交沿线的自然水位特别是承压水水位波动影响达到最小,保证了轨交运行安全,从中积累的经验可为今后类似工程提供借鉴。