辰塔大桥主梁前支点挂篮压载试验与仿真计算

2015-09-18

上海市基础工程集团有限公司 上海 200002

上海辰塔公路越黄浦江大桥主桥跨径296 m,桥宽34.6 m,主纵梁两侧悬臂3.3 m,标准节段设置2道横梁。

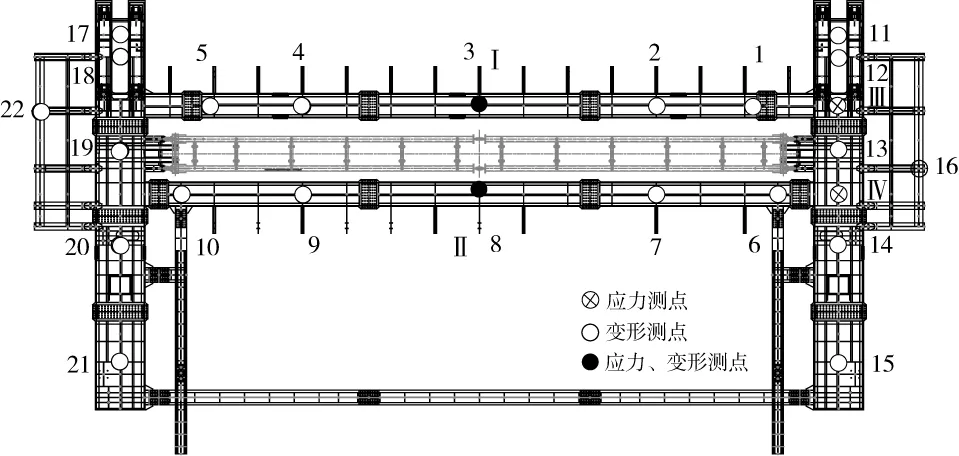

针对大桥所处施工环境以及主桥结构特点,设计了一种复合型前支点挂篮,可以实现全断面一次性浇筑,提高现浇混凝土梁体的整体性;其次,挂篮行走不同于以往的C形前支点挂篮,该工艺利用三角桁架即可实现挂篮平台及其他各部分模板同步一次性就位,这样减少了施工工序,缩短了施工周期。挂篮结构布置如图1所示。

图1 挂篮布置示意

1 复合型前支点挂篮的加工与安装

1.1 挂篮下料及加工

按照设计图纸,挂篮结构构件钢材采用Q235B、Q345B,其机械性能与化学成分满足相关标准中的要求。原材料按设计图纸要求进场,进场时取得相应质保书,并取样进行复试,复试合格后投入使用和加工。

挂篮的加工采用集中分件预制,相关构件制作时根据结构装配图考虑预留安装工艺余量,以方便安装施工及保证安装精度。各构件的制作、安装、检验均符合相关标准的规定[1,2]。

各构件之间采用高强螺栓接头连接板件,在各构件预拼定位后套膜加工各孔。高强螺栓连接的施工,包括制作、检验、安装等均按照相关标准中的要求进行。

1.2 挂篮厂内预拼装

每副挂篮分别在厂内进行预拼装。在拼装过程中,保证承载平台达到设计要求的安装程度,各构件分别装配到位并能正常工作。

预拼装时确保各构件定位尺寸符合安装精度要求,作好预拼装结果记录、标记,并对挂篮各个构件绘制编号图,以便现场安装时作为对照和参考。

各构件安装精度除施工图中已有明确规定外,还应满足相关标准中安装精度的要求。

挂篮预拼装阶段主要检验项目为:承载平台主纵梁及横梁的平面位置、相对关系、直线度;承载平台主纵梁及横梁高强螺栓接头处的配钻质量、摩擦面摩擦因数;模板系统的安装质量;模板系统的开合情况;拱架提升和下放情况;精轧螺纹钢、吊带、销轴等安装质量;各个机构安装和调试情况;主纵梁开孔位置,模板开孔、开槽位置。

1.3 挂篮现场拼装

为缩短挂篮现场安装施工周期,挂篮在主梁0#、1#段施工过程中同步安装,安装时挂篮在0#、1#段支架投影外搭设安装支架,进行主梁承载平台、拱架和模板系统的安装工作。待0#、1#段施工完成,斜拉索张拉完毕后,拆除0#、1#段型钢支架,将挂篮向主塔根部方向滑移4 m。随后安装桥面主桁架,利用三角桁架及主梁锚固点整体提升挂篮桥面以下部分,最后安装前后锚杆组,完成挂篮安装工作。

2 挂篮压载试验

辰塔大桥主梁标准节段利用前支点挂篮悬臂浇筑,在施工过程中,挂篮将承受施工设备和节段混凝土的全部质量。为掌握挂篮的受力性能和实际刚度等参数,在主桥第1次悬臂浇筑位置,即2#节段实施压载试验。荷载的布置形式尽量与实际荷载分布吻合,以保证试验的可靠性和准确性[3,4]。

通过荷载试验,检测挂篮关键部位的受力指标,消除挂篮的非弹性变形,预估弹性变形以指导施工。另外发现悬臂浇筑施工工艺流程中可能存在的问题,从而保障主梁后续施工的顺利进行。

试验内容主要包括挂篮承载平台主纵梁和前、后横梁的变形及应力。应力测点及变形测点布置为:前横梁、后横梁的跨中位置1个测点,距离承载平台中心线6 m和10 m两侧各布置4个测点,这样前、后横梁各设置5个变形测点;在前、后横梁跨中位置各设置1个应力测点。主纵梁端头、挂篮模板端头位置(立模标高测试点)、拱架轴线与主纵梁轴线相交处以及前、后锚杆位置,各设置测点,单边合计5个测点;在主纵梁轴线与前、后横梁轴线相交处,设置1个应力测点。在翼缘支撑位置的端部,左右各设置1个变形测点。如图2所示。

图2 压载试验测点布置

标准节段混凝土用量为162.28 m3,质量为422 t,所有试验荷载均乘以1.1的安全系数。节段混凝土浇筑主要有以下几种工况:挂篮就位,调整立模标高;安装斜拉索并第1次张拉;第1次浇筑50%混凝土;斜拉索第2次张拉;第2次浇筑剩余50%混凝土。

根据主梁标准节段施工步骤,过程中首先消除挂篮非弹性变形的影响,压载试验按照下述步骤实施:挂篮就位,调整立模标高→安装C2#斜拉索,第1次张拉→堆载42.2 t(混凝土荷载的10%)→堆载211 t(混凝土荷载的50%)→第2次张拉C2#斜拉索→堆载422 t(混凝土荷载的100%)→堆载464.2 t(混凝土荷载的110%)→荷载持续→卸载至100%→卸载至50%→放张C2#斜拉索→卸载至10%→卸载完成→根据压载试验调整模板、绑扎钢筋。

压载材料采用砂袋、型钢及混凝土配重块。考虑到辰塔主桥横梁宽度仅有28 cm,压载材料难以堆放,改用扁担梁在横梁底部吊挂型钢及配重块的方式进行堆载;主纵梁模板高度为2.55 m,该处实际堆载砂袋5层,堆载质量不足部分采用吊挂型钢。

压载试验过程中,每一级荷载加载完成后,须进行挂篮变形及应力的测量。加载过程中安排专人检查高强螺栓连接板部位的变形情况;为避免塔柱偏位影响试验结果,过程中要求严格按照主跨、边跨两侧挂篮同步平衡加载原则进行,并利用测量监测主塔位移。

3 空间仿真模拟

为了与试验实测数据对比,采用通用有限元软件ANSYS,对该挂篮进行三维空间有限元数值模拟。

承载平台主体结构采用Beam188单元模拟,为避免主纵梁加劲板处的单元刚度矩阵奇异,影响计算结果,将加劲板换算成集中荷载施加在模型上。挂篮锚固系统及斜拉索采用Link180单向受拉构件模拟;定位系统中的顶升机构及中支点垫块采用Link180单向受压构件模拟。承载平台、拱架及锚固系统的连接采用耦合约束。挂篮有限元模型如图3所示:坐标原点建立在前横梁跨中位置,z轴表示竖桥向;y轴为纵桥向;x轴为横桥向。

图3 挂篮有限元模型

主纵梁及拱架上的模板、混凝土荷载利用单元均布荷载方式施加;由于悬臂模板和前端模板支撑采用可调撑杆支撑在承载平台上,该部位的模板及混凝土荷载换算成单元集中荷载方式施加。斜拉索索力通过对Link180施加初应力场来实现。

4 试验结果分析与应用

为了验证该挂篮的受力性能及实际刚度情况,将压载试验中测点实测值与有限元数值进行对比。建立一个三维坐标系,坐标原点设置在前横梁跨中位置。

挂篮承载平台主纵梁测点变形对比如图4所示。图中可看出,压载试验实测值与有限元数值分析基本吻合,变形曲线走势一致,特别是加载至50%~100%的工况,通过斜拉索第1次张拉及堆载10% 两个工况,基本消除了挂篮的非弹性变形,实测值与理论值很好地吻合;完全卸载后,各测点累计变形均可恢复,纵梁处于弹性受力状态;主纵梁在加载试验过程中,累计最大弹性变形为+19.4 mm,因此在2#标准节段挂篮定位施工时,考虑-20 mm的预抛值。

图4 主纵梁测点变形示意

图5及图6分别为挂篮前、后横梁测点变形对比图。由于压载试验中可操作的局限性,加载至10%的工况并未对前后横梁进行加载,因此造成实测值与理论分析值存在误差;加载至50%、100%的变形实测值与相对应工况理论值基本吻合;对比卸载前、卸载后前横梁的累计变形值,大约有10 mm的非弹性变形在压载试验中被消除。

图5 前横梁测点变形示意

图6 后横梁测点变形示意

通过压载试验,得到标准节段施工过程中各个工况下挂篮自身的变形值、最大挠度值均未超出设计规定,满足刚度要求。挂篮在卸去所有荷载后,变形基本恢复,利用实测数据,可以为当前及下一个标准节段的施工监控提供立模标高参考值。

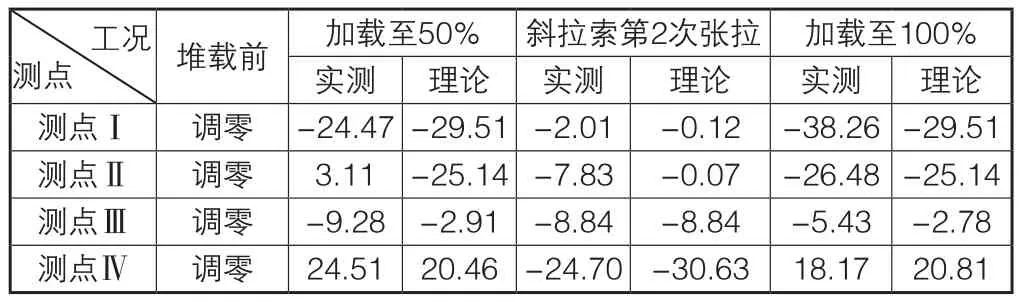

表1为应力测点实测值与理论值的对比,应力测点布置在横梁及主纵梁的顶缘,拉应力为正值,压应力为负值。除测点Ⅱ在加载至50%时,实测值与理论值存在一定的误差外,其他测点在各个工况下,应力变化值相对吻合。加载至100%时,挂篮承载平台各构件应力分布如图7所示,可知构件强度满足要求。

表1 各工况应力变化值(单位:MPa)

图7 加载100%构件应力示意

5 结语

利用压载试验中各工况下挂篮自身的变形值,一方面可以为当前及后续标准节段的施工监控提供立模标高修正值,另一方面作为施工过程中的参考值,若发现某工况下挂篮自身变形过大或者过小,可及时分析原因,避免发生安全事故。通过压载实验,成功地验证了该挂篮在标准节段施工各工况下的受力性能、挂篮刚度及强度均满足规范要求,同时也消除了挂篮各部件结构的非弹性变形,达到了预期目的。可以为实现类似的超宽翼缘主梁全断面一次性浇筑提供借鉴[5,6]。