托梁拔柱技术在超高层建筑改造中的应用

2015-09-18

上海建工集团股份有限公司 上海 200080

1 工程概况

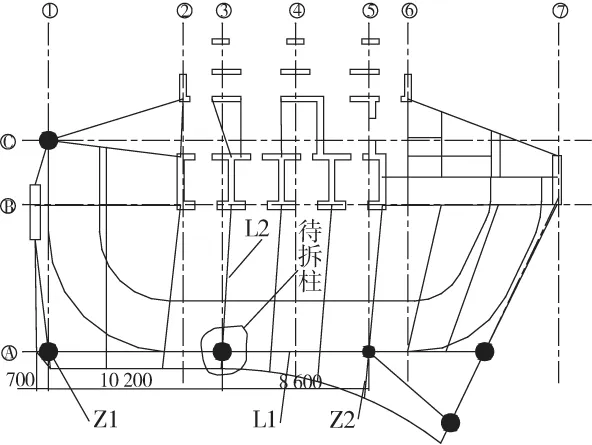

上海某大楼为20层框架剪力墙结构的超高层建筑,高108 m,顶层层高3.85 m,板厚150 mm,在屋面上布置有擦窗机轨道,铺设有保温防水层。为得到更好的视觉效果,满足大空间使用功能要求,现欲拆除20层南侧1根混凝土圆柱,如图1所示。拆柱后结构梁由原来的双跨变成单跨,跨度增大至18.8 m。

根据对现场施工情况的复核,发现拔柱工程存在以下不利因素[1-3]:

1)拔柱后,原有建筑物的内力传递路径发生显著变化,剩余结构构件已不能满足承载能力和正常使用的要求,必须对其进行加固补强处理后方可使用。

2)可供操作的空间有限,安全要求高。大楼20层以下楼面正在使用中,来往人员较为密集。施工操作只能在20层及屋面进行,立体安全防护要求高。

图1 拆柱施工平面示意

3)屋面层及擦窗机轨道需拆除并重新铺设。为防止拆柱后屋面结构的下挠变形引起防水层开裂、轨道变形等情形出现,需要将部分屋面层及擦窗机墩子凿除,必要时还需将擦窗机轨道面提高。

2 加固方案比选

依据改造前后屋面使用荷载情况,用ETABS有限元分析软件建立大楼结构受力模型,对新老结构体系进行受力分析,研究托梁拔柱对结构承载能力和抗震性能的影响。在得到有关荷载数据后,提出对L1梁、L2 梁、Z1柱、Z2柱及部分屋面板进行加固的方案。其中大跨度构件L1梁拟定如下3种加固方案[4-6]:

1)预应力加固法。根据工艺特点,拟采用三折线的预应力布置形式,利用多根标准型钢绞线,对称布置在L1梁的两侧偏底部。体外预应力拉索的转向块布置在原有梁体的梁高范围内。拉索张拉端和固定端分别布置在Z1柱、Z2柱屋面位置。但现场勘察发现,该部位可利用的位置有限,固定和张拉操作的难度较大。另外预应力加固法需要间隔一段时间后重新进行检测,必要时还需张拉钢绞线,施工作业比较复杂。

2)增大截面加固法。将屋面上原有的擦窗机梁凿除后,增大L1梁截面。在上部新浇层内增设受压钢筋,在下部新浇层内增设受拉钢筋,箍筋则与原梁箍筋焊接连接。但现场无土建塔吊,所需钢筋只能通过室内电梯逐段运输,用套筒连接加长后使用。

3)粘钢加固法。在L1梁底面和顶面粘贴一定数量钢板,在梁端部和跨中间隔布置U形钢板箍,利用化学螺栓锚固。此法对结构胶耐久性、粘接性要求较高。

综合考虑3种加固方式的特点,结合安全适用、耐久方便的原则,最终选定采用增大截面法对L1梁进行加固改造。该法施工方便,能够避免预应力方案日后的检测复拉、粘钢加固耐久差等缺点。

而对其他构件则采用粘钢加固和碳纤维加固法进行。对L2梁采用粘贴钢板方式加固,对Z1柱和Z2柱节点采用粘贴碳纤维并增加环梁方式补强,对部分屋面楼板则采用粘钢加固和碳纤维加固法相结合的方式加固。

3 加固设计

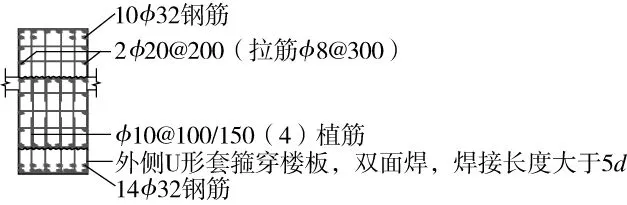

软件分析结果显示,L1梁拆柱前跨中最大弯矩为434 kN·m,拆柱后弯矩增大为1 519 kN·m,支座负弯矩也由810 kN·m增大为2 248 kN·m。利用增大截面方案设计L1梁,使其截面由原来的900 mm×900 mm扩大为900 mm×1 800 mm,其中上部增加600 mm,下部增加300 mm。在上部的新浇层内布置Ⅲ级10φ32mm钢筋,在下部新浇层内布置Ⅲ级14φ32mm钢筋,同时布置φ10 mm@100 mm的箍筋与原梁箍筋焊接。如图2所示。

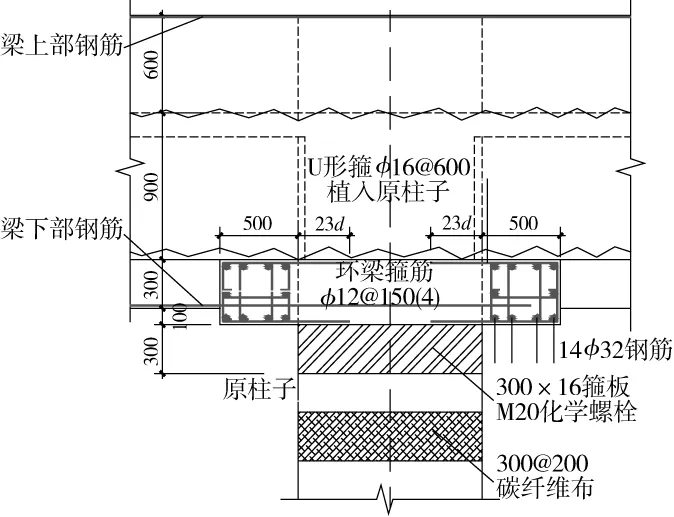

为保证L1梁新增钢筋连接牢固,在Z1、Z2柱上端设置环形箍板,将L1梁底新增纵筋的50%穿越柱芯后与箍板焊接,50%直接焊接在箍板上(图3)。

图2 L1梁增大截面剖面示意

图3 Z2柱节点剖面示意

L2梁端部节点内力在拆柱前后变化较大,支座负弯矩由275 kN·m增大为846 kN·m。因此加固设计时,在L2梁顶面粘贴Ⅲ级600 mm×4 mm钢板2层对其进行加固补强。

鉴于拆柱后屋面会略微下沉,屋面板受力不均,在靠近擦窗机轨道位置铺贴150 mm×3 mm钢板,钢板间距600 mm。铺贴位置如图4所示。

经计算,拆柱后Z1、Z2柱承担了更多的屋面荷载。原有配筋受力已接近设计极限。为安全起见,采用粘贴碳纤维的方法进行补强。沿Z1、Z2柱高间隔200 mm粘贴2层宽300 mm碳纤维布。

同时为保证托梁拔柱作业的顺利实施,在主次梁和梁柱节点处增设格构柱支撑,临时传递荷载。该支撑由4根100 mm×10 mm角钢焊接而成,上下两端焊接厚6 mm盖板,通过M14化学螺栓与梁连接牢固。支撑在改造施工完成、结构稳定后再予以拆除。

图4 屋面粘钢及支撑布置示意

4 施工及卸载过程

柱子的拆除改变了原有结构的传力体系,引起结构内力的重新分布,因此托梁拔柱的施工顺序至关重要。本次改造按先托梁、再拆柱、后加固、最后卸载的施工顺序进行。

改造前,首先在图4中位置布置格构柱支撑,后凿除待拆柱,完成首次结构体系转化。待下挠变形趋于稳定,开始凿除L1梁、L2 梁、Z1柱、Z2柱保护层和部分屋面保温防水层,露出原有结构钢筋。按照加固设计方案对主体结构进行增大截面、粘钢加固和粘贴碳纤维加固。现场加固照片如图5所示。

图5 施工现场情况

加固施工完毕且结构养护完成后,进行格构柱支撑的卸载作业。为保证结构安全,经力学分析,制定了逐级、逐步的卸载流程。该卸载流程如下:卸载Z1柱旁2根格构柱支撑→卸载Z2柱旁3根格构柱支撑→卸载拆除柱旁L2梁下的1根格构柱支撑→卸载剩余2根格构柱支撑。后次卸载须在前次卸载结构变形趋于稳定后才能进行。

5 监测控制

使用高精度测量仪器和静态应变测量系统,对托梁拔柱改造施工实施全程监测。

沿框架梁方向布置4个测点(图6),架设全站仪,记录托梁拔柱阶段和卸载阶段的变形数据。利用预先粘贴于梁柱钢筋和格构柱支撑表面的应变仪,来掌握受力钢筋和支撑上的应力变化,为施工提供数据支持。

图6 监测测点布置

1)卸载完成后,L1梁体正中点处最大挠度实测值为10.2 mm,远小于梁挠度控制值L/1 000(18.8 mm),也小于理论计算挠度17.8 mm。

2)梁柱受力钢筋应力和格构柱支撑应力在卸载过程中变化较大,在最后一次卸载前达到最大值。卸载完成后,钢筋应力趋于稳定,在正常设计值许可范围内。

6 结语

在利用ETABS有限元软件对结构体系进行力学分析的基础上,本次托梁拔柱改造工程遵循先托梁、再拆柱、后加固、最后卸载的施工顺序,采用传统的加固工艺技术对18.8m大跨度结构体系进行加固补强,以满足结构承载力和挠度的要求。改造后监测数据显示,结构体系稳定,托梁拔柱加固补强效果明显[7,8]。