预制装配式框架结构的设计与应用

2015-09-18

上海市建工设计研究院有限公司 上海 2000235

1 工程概况

背景项目为某地块的商业建筑,建筑面积1 695 m2,其中地上3层1 215 m2,地下1层480 m2。总建筑高度12 m,为框架结构。地下部分现浇,地上部分为预制结构。预制率高于70%,主要预制构件包括:预制柱、预制叠合梁、预制叠合楼板。屋面为现浇楼板(图1)。

图1 某商业楼立面示意

当住宅楼的外墙板、阳台、飘窗等外围护构件采用预制清水混凝土时,这些构件并不参与主体结构抗震,仅作为建筑非结构构件与主体结构连接。而此次实践项目的主要承重构件均采用预制,即采用在工厂预制、现场拼装的方式进行设计施工[1]。现场装配施工相较传统的施工方式,可最大程度地减少建筑垃圾的产生、建筑污水的排放、建筑噪声的干扰、有害气体及粉尘的排放。

2 预制构件优点

预制构件能够最大程度改善结构精度,减少墙体开裂等质量通病。在精确度上,以混凝土柱的垂直度误差为例,按照传统施工方法制作的混凝土构件尺寸误差允许值为5~8 mm,而预制方式生产的混凝土柱子的误差在2 mm以内;在结构性能上,采用工厂化制作能有效保证结构力学性,且离散性小;另外,预制构件施工速度快、产品质量好、表面光洁度高,能达到清水混凝土的装饰效果,使结构与建筑统一协调;最后,工厂化生产节能,有利于环保,降低现场施工的噪声,且防火性能好[2]。

本项目为预制装配式框架结构,主要受力构件按标准化设计,根据结构及建筑特点,将柱、梁、楼板等构件拆分,在工厂进行标准化预制生产,现场采用塔吊等大型设备进行安装,形成房屋建筑。工厂预制如图2、图3所示。

图2 工厂预制梁

图3 工厂预制柱

现场施工除基础和构件节点等部位采用混凝土现浇外,主要为机械化安装。安装顺序为:框架柱→框架梁→叠合楼板。其施工速度快、效率高,可减少操作工人。

3 连接接缝构造节点

本项目设计中需要解决的主要是预制构件的连接接头问题,接头包括现浇柱与预制柱的连接、预制柱与预制梁的连接、预制主次梁间的连接及叠合板与预制梁的搁置节点等4大方面。连接接头根据结构的受力性能和施工条件,并能保证结构的整体性进行设计,且构造简单、传力直接。同时考虑到施工和使用过程中的温差和混凝土收缩等不利影响,适当增加构造配筋,避免有构件出现局部削弱而引起应力集中,构件接头接缝浇筑采用C40细石混凝土。

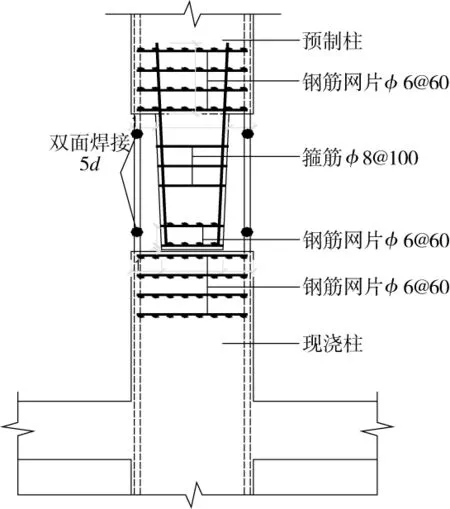

3.1 现浇柱与预制柱的连接

本项目的地下室为现浇,上部结构为预制,存在底部现浇框架柱与上部预制框架柱的连接节点。预制柱的纵向钢筋连接可采用套筒灌浆、浆锚及焊接方式,由于本工程高度为12 m,层数为3层,属于低层框架结构,故考虑预制柱的纵向钢筋连接采用相对简单、造价低的焊接方式。现浇柱与预制柱连接采用榫式连接(图4)。

图4 底层柱连接构造

3.2 预制柱与预制梁的连接

预制柱与预制梁的连接如图5所示。

图5 中间层中柱节点梁筋构造

3.3 预制主次梁间的连接

预制主次梁间的连接如图6所示。

3.4 叠合板与预制梁的搁置节点

楼板为预制叠合板,采用桁架式配筋形式,采用这种配筋形式不但可以保证上部现浇混凝土内钢筋位置的准确,而且还可大大提高预制与现浇部分结合面的强度和楼板刚度(图7)。相对于全现浇楼板而言,叠合楼板的预制部分可以作为现浇部分的模板,不用拆模,其整体性好于全预制楼板,比较适合用于地震区[3-5]。

图6 主次梁连接构造

图7 叠合板搁置节点

4 工厂化制作过程

在装配式混凝土结构设计过程中,注重为构件的工厂化制作提供便利,本项目中采取的措施有:一是将梁高控制在统一范围内,这样有利于控制预制柱的柱顶标高;二是合理配置梁柱钢筋,这样有利于钢筋上下或水平搭接;三是合理减少预制叠合板的规格种类,这样有利于工厂化制作。

项目施工过程中,原本3层高12 m的框架柱在工厂一次制作成型,但经多次深入现场,与施工人员积极沟通后,发现制作高12 m的柱子会增加构件的支护费、机械台班费,并给吊装构件带来不便,从而延长施工周期。故适当调整设计,将高12 m的柱分段制作,增加柱与柱的连接节点,以满足现场施工的便利性。

5 结语

本项目采用预制框架结构,较之传统施工方法节约人工50%;节约常规周转材料约80%;内外装饰工期短,竣工时间可缩短约20%;基本避免现场湿作业,减少建筑垃圾70%,节约施工用水约50%,大量减少了噪声污染,在节能环保方面优势明显[6]。