超大型防微振重载气浮平台施工技术

2015-09-18

中建三局第二建设工程有限责任公司 武汉 430074

1 工程概况

全物理仿真试验室工程位于天津滨海高新区,其中的超大型防微振重载气浮平台是用于模拟航天器在轻微重力状态的大型核心基础设备,由地基子系统、垫石、电动升降支腿、重载气浮平台4 部分组成。

2 工程难点

超大型防微振重载气浮平台是国内外同行业规模最大(面积为1 200 m2)、精度最高、检测和综控自动化程度最高的大型重载(载重10 t)气浮平台,属国内首创、居世界先进水平。关于此类施工技术在建筑施工领域尚属首次。

地基子系统由基础1~基础5等5个基础组成,基础与基础之间存在着200 mm的空气隔振沟,在这里使用的有限空间模板支拆体系是本工程中的重点、难点。一旦空气隔振沟内的有限空间模板支拆体系出现问题,将导致空气隔振沟的质量问题,影响整个基础的防微振要求(<1×10-4g)。

通过有限元分析计算机仿真验算,模拟垫石及其支撑装置变形情况,确保垫石安装精确到位。位于地基子系统21道条形基础之上的630块济南青大理石垫石施工时,要求水平度小于0.02 mm/m,相对基准位置偏差±4 mm,相对基准高度偏差小于1 mm。

3 施工要点

3.1 有限空间模板支拆体系

3.1.1 模板设计

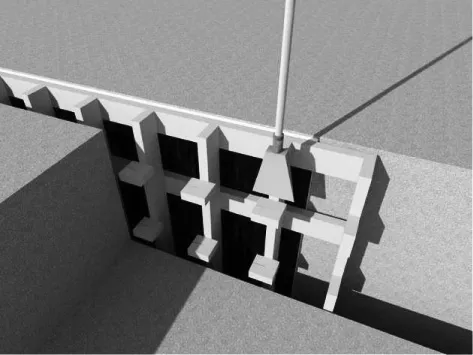

通过合理的施工部署,由传统的先施工基础再分段施工护壁墙改为先一次性施工护壁墙,再支设快拆企口散拼大模形成宽200 mm的空气隔振沟,最后进行基础1大体积混凝土施工(图1)。

图1 -4.65~-2.10 m基础1及护壁剖面示意

隔振沟内的快拆企口散拼大模由模板、木方及抗压易剪支撑组成(图2)。模板采用厚15 mm覆膜胶合板拼合而成;采用30 mm×80 mm木方横向、纵向各1道;抗压易剪支撑采用现场短木方制成,木方整理成排,先弹上切缝线和切断线,再切缝,后切断,抗压易剪支撑尺寸为75 mm×80 mm,用钉子固定在木方上,该设计支撑只承受混凝土浇筑时的水平压力,不承受剪力。待拆模时,用工具将抗压易剪支撑敲下,使支撑从中间断开,从而使模板更易拆出。

混凝土浇筑拟采用选用2台SY5313THB汽车泵,整体的理论浇筑时间为25.5 h。

图2 快拆企口散拼大模及抗压易剪支撑

根据公式计算的新浇筑混凝土侧压力标准值为:F1=26.565 kN/m2,F2=63.750 kN/m2。所以新浇混凝土对模板的侧压力取较小值为26.565 kN/m2。

运用Midas Gen软件对模板进行建模分析,因为模板两侧受均布面载荷作用,整个模板位移一致,故取横纵龙骨和小木块交界的一处位置进行建模分析。在小木块靠墙处施加X、Y、Z轴向位移约束和转动约束,模拟现场情况,在厚15 mm的大木板上施加上面得出的新浇筑混凝土侧压力26.565 kN/m2,为均布面载荷,分析求解后得出位移图和应力图(图3、图4)。

由位移图可知,模板在侧压力下的最大变形为0.369 mm,模板变形在200 mm的隔振沟的误差范围之内;由应力图可知,模板内部的最大应力为4.166 MPa,查询顺纹木材的抗压强度大约为35 MPa,远大于模板内部最大应力,故该设计模板体系为安全可靠。

图3 模板位移

图4 模板应力

3.1.2 配模

基础1长41.3 m,宽32.5 m,采用快拆企口散拼大模场外加工拼装。大模长3.6 m,高2.6 m,整体吊入场内,根据企口收口设置,按顺时针方向安装加固。

3.1.3 模板加固与安装

基础1大体积混凝土施工的模板支设在200 mm隔振沟内,采用快拆企口散拼大模,用塔吊调入场内,放置在隔振沟内,先用铁丝与护壁墙钢筋进行简易固定,然后进行快拆企口散拼大模企口与收口的安装固定。

3.1.4 模板节点处理

快拆企口散拼大模模板拼缝及转角处采用胶带粘贴牢固,以防浇筑混凝土时漏浆,影响设计隔振要求;模板底部与垫层交界面采用水泥砂浆密封处理,水泥砂浆在模板底及垫层上各抹4 cm,设圆弧倒角,保证饱满密实。

3.1.5 拆模

待混凝土达到一定强度后,需将模板拆除,拆模时,使用组合拆模工具配合施工。先用铁铲子敲打抗压易剪支撑,将切伤的木方打断散落在隔振沟内,使模板面与两侧混凝土面分离(图5);再将塔吊的钢丝绳固定在模板背楞上,使用塔吊将大模板吊出;待混凝土养护时,将水注满隔振沟,然后用取木针和取木网将隔振沟内的废木方取出;最后将隔振沟内的铁钉和废钢筋等用吸铁器吸出。

图5 拆模示意

3.2 垫石调平与二次灌浆施工

3.2.1 试验

在正式施工前先进行垫石调平及浇筑试验,试验时地基选用坚硬水泥地面,模拟正式安装场景。在试验时详细记录垫石装调的记录及灌浆料配合比,并以此作为正式浇筑时的参考。

3.2.2 垫石安装与调平

由于垫石在使用过程中受负载之后要保证其下部的接触刚度一致,故采用从上部吊装方案,垫石吊装调平支架根据实际情况设计,装置由4个预埋刚性支撑腿和上部的支架组成,由螺栓和接头将两部分固定,由调节螺栓来调节垫石的水平度(图6)。

图6 拆分式吊装支架示意

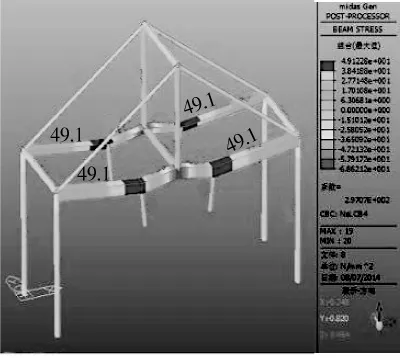

为了更好地拟合现场实际情况,保证垫石吊装时设备的稳定性,采用Midas Gen软件进行了垫石调平装置的计算机模拟分析。模拟计算后的应力和总位移见图7、图8。

图7 施加负载后装置应力

图8 施加负载后装置总位移

由应力图可知,应力最大处出现在固定调节螺栓的角钢部位,为49.123 MPa,远远小于钢筋的屈服强度;由总位移图可知,装置的最大位移出现在调节螺栓处,为0.227 mm,也就是加上垫石后,4个调节螺栓会沉降0.227 mm,但是由于调节螺栓可上下调节垫石的高度,故螺栓的位移对垫石水平度的影响很小。

该吊装调节支架方案不仅保证垫石底部在受载荷时能与混凝土充分接触、保持接触刚度的一致性,而且安装操作简单,上部支架可周转使用,节约成本和工期。

预埋在钢筋混凝土条形基础中的刚性支撑管焊接牢固后,在支撑管上放出垫石顶的标高控制线,并用红色油漆做上明显标志;根据垫石布局图在垫石基础上弹出纵、横控制线,根据控制线依次放出垫石的位置线。

采用龙门架与拆分式吊装支架配合安装垫石,垫石顶面预留嵌套螺套,先将吊装支架上部与垫石通过螺栓固定,再由龙门架运送至相应位置与预埋在混凝土墙中的刚性支腿扣接在一起。垫石上留有3个A60的通气孔,保证在混凝土浇筑时,下部气体可以有效排出,保证垫石和混凝土充分接触,保持接触面接触刚度的一致性。

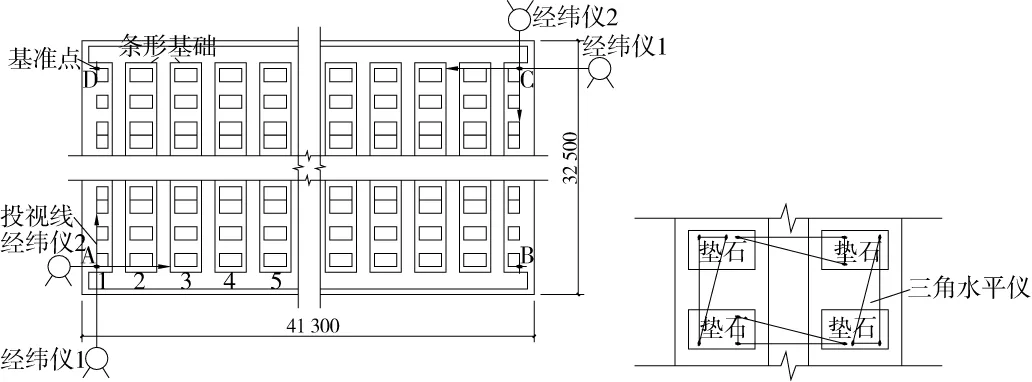

为使630块垫石在条形基础上达到横纵成线、水平成面的技术指标,先使用全站仪放样,在四角定位基准点,再使用2台经纬仪十字就位在A点,确定第1块垫石的位置,最后用钢尺依次定位以此块垫石为首的纵横垫石的位置。同理用2台经纬仪十字就位在C点,确定另2条边的垫石位置,从而确定全部垫石的位置。最后复核B、D点与A、C点角度,如不为直角,重新调整仪器测量,直到结果在允许误差范围之内,方可进行下道工序施工(图9)。

垫石水平成面控制采用三角水平仪测量,在任意相邻2块垫石上测量,保证它们在一个平面上,从而使全部的垫石水平成面。

高强度灌浆料施工时,需对垫石的位置和水平度进行复核,1#条形基础施工完成后,对1#、2#条形基础上的垫石水平度进行检查并校正,2#条形基础施工完成后,对2#、3#条形基础上的垫石进行检查并校正,依次重复施工,保证施工完成后,21道条形基础上的630块垫石横纵成线、水平成面,形成相对标高的绝对平面。

图9 垫石测量示意

3.2.3 高强灌浆料施工

施工模板采用厚12 mm双面覆塑膜模板,龙骨采用50 mm×100 mm木方,依次连接为一整体。

在二次灌浆开始前,要对条形基础表面进行凿毛处理,同时在灌浆前24 h,基础表面须充分湿润。开始灌浆前,清除积水,并对垫石测量进行技术复核。

灌浆料采用人工或者机械搅拌,一般采用自重法灌浆:从模板的一侧或者的两侧多点进行灌注,依靠浆料的自重自行流平并填充整个灌注空间,直至从另一侧溢出为止,以利于灌浆过程中的排气,不得从四侧同时灌浆。灌浆时必须连续进行,不得间断,过程中严禁振捣。

4 结语

在全物理仿真试验室超大型防微振重载气浮平台的施工过程中,采用的有限空间模板支拆体系技术及垫石调平与二次灌浆技术等对有空气隔振、刚度、精度等特殊工艺要求的大型设备基础或平台有一定的指导意义。