基于电磁斥力开断器的直流限流熔断器设计方法与限流特性

2015-09-18庄劲武徐国顺

张 超 ,王 晨 ,庄劲武 ,徐国顺

(1.海军工程大学 电气工程学院,湖北 武汉 430033;2.华中科技大学 电气与电子工程学院,湖北 武汉 430074)

0 引言

随着船舶电力系统容量的不断增大,短路电流水平也日益提高,现有断路器、熔断器的极限分断能力不足,且动作时间较长,难以满足短路故障快速限流分断的要求[1-2]。在电网中装设新型故障限流装置是解决该类问题的理想方案[3-4],混合型限流技术是很有前途的发展方向,其将不同限流技术相结合形成性能更优的限流装置,如混合型超导限流器[5-7]、混合型限流断路器[8-10]、混合型限流熔断器[11-14]等。其中,混合型限流熔断器将爆炸开断技术与快速熔断器技术相结合,是目前商用化应用最广泛的限流保护技术之一。根据故障检测方式的不同,混合型限流熔断器可分为电子测控式限流熔断器和电弧触发式限流熔断器2种。

电子测控式限流熔断器和电弧触发式限流熔断器的主要区别在于:电子测控式限流熔断器是通过电流传感器检测电流的幅值或变化率作为故障判据来触发开断器分断[11];而电弧触发式限流熔断器采用了电弧触发器取代电流传感器和控制单元,直接利用短路电流的热效应作为检测触发条件,因此具有可靠性高、不需外接电源等优点[12-13]。然而无论是电子测控式限流熔断器还是电弧触发式限流熔断器,它们的高速开断器都是依靠炸药爆炸产生的冲击力来进行驱动,使开断器快速分断并将电流转移到灭弧熔断器上。而采用炸药驱动的局限性在于:炸药寿命有限,会随使用时间的增长而逐渐分解失效;炸药等火工品的价格昂贵,每次动作后需要更换,经济性差;对环境温度要求苛刻[14]。因此,需要考虑能够替代炸药驱动开断器的其他新型快速驱动的开断器方案。

1972年S.Basu等提出了一种电磁斥力机构方案[15],其利用脉冲放电电流通过盘状线圈,在附近铜盘中感应出较大涡流,并产生斥力作用,从而推动机构快速动作。电磁斥力机构机械延迟时间短,初始运动速度快,特别适合作为快速驱动机构。此后,日本、瑞士、荷兰、韩国等国都开展了电磁斥力机构的研究[16-19],国内大连理工大学、山东大学、华中科技大学、西安交通大学、海军工程大学等也开展了相关研究,并取得了大量成果[20-24]。目前主要的应用方案都是将电磁斥力技术应用于快速断路器的操作机构中,短路发生时驱动触头快速分断,其他应用方案并不多见。

本文在前期电磁斥力技术和电弧触发式限流熔断器的研究基础上,将电磁斥力技术应用于限流熔断器的开断器中,设计了一种采用电磁斥力技术来分断银片的新型开断器方案,针对船舶直流电力系统,开展了额定直流640 V/2 kA限流熔断器的设计和限流特性试验。在考虑短路分断特性和温升特性要求的基础上,推导了样机关键性能指标的解析计算式,得到了各组件的参数设计原则。样机的限流特性试验表明:整机工作的可靠性和限流性能满足了系统设计要求,并验证了本文提出的参数设计方法的正确性。

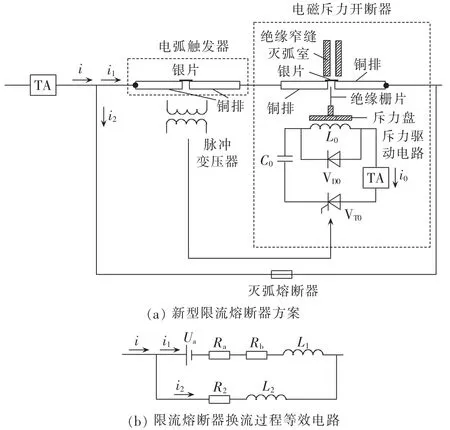

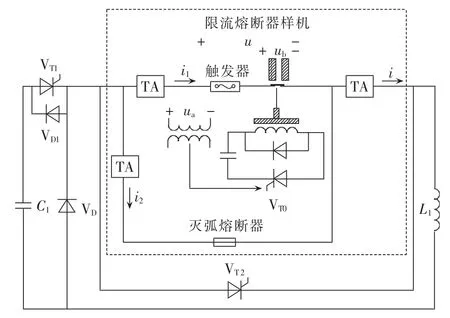

1 新型限流熔断器方案

新型限流熔断器方案如图1(a)所示,主要由电弧触发器、电磁斥力开断器和灭弧熔断器三部分构成。电弧触发器由2根铜排和焊接在两者之间的银片组成。新型电磁斥力开断器由2根铜排和焊接在两者之间的银片、绝缘窄缝灭弧室、绝缘栅片、斥力盘和斥力驱动电路组成[25]。 图1(b)为限流熔断器换流过程等效电路图,图中,Ra为电弧触发器电阻;Rb为开断器电阻;R2为灭弧熔断器支路电阻;Ua为电弧触发器熔断后的电弧电压;L1为电弧触发器和开断器串联后的支路电感;L2为灭弧熔断器支路电感。

图1 基于电磁斥力开断器的限流熔断器方案Fig.1 CLF based on electromagnetic repulsion isolator

新型限流熔断器工作原理是:正常工作时,电流主要从电弧触发器及开断器上流过,灭弧熔断器有少量电流流过。电弧触发器是一个带有狭颈的熔体导电部件,正常工作时,大额定电流流过电弧触发器,其熔体狭颈处的热量可以通过相邻的金属带传导出去。发生短路时,狭颈处的发热量来不及传导,温度迅速上升而使熔体狭颈熔断起弧[26]。限流熔断器短路分断过程示意图如图2所示。短路发生后,电弧触发器在t0时刻熔断起弧,电流i1将立即向灭弧熔断器上转移,同时由脉冲变压器向VT0发触发信号,由于绝缘栅片顶断开断器中的银片需要经过td动作延迟时间,即当t2时刻栅片顶断银片时,电流i1经过tc的换流时间已经全部或大部分转移到灭弧熔断器上,因此开断器中银片分断时所形成的燃弧能量极小。然后栅片继续向上运动并形成足够的开距,tp时刻灭弧熔断器熔断起弧产生过电压,峰值为Up,此电压加载到开断器两端,如果开断器内部介质恢复绝缘,则可以承受该过电压,tz为开断器电流过零后的介质恢复时间。

图2 限流熔断器分断过程的电流、电压示意图Fig.2 Schematic diagram of CLF current and voltage during disconnection

该方案又称为触发器内置方案,与文献[21-23]将触发器置于并联支路外部的触发器外置方案相比,该方案主要优点是开断器换流时刻早、换流时间短、燃弧能量小和介质恢复特性好。触发器内置方案的唯一不足是增加了开断器支路的电阻,从而增大了正常通流时流过灭弧熔断器的电流,可通过参数优化减小其影响。

船舶直流电力系统对限流熔断器样机提出的设计指标要求如表1所示。

表1 限流熔断器样机设计指标Table1 Design specifications of CLF

2 样机的参数设计及限流特性分析

2.1 参数设计方法

进行限流熔断器参数设计时需要考虑装置的短路分断特性和温升特性的要求,短路分断特性主要是电弧触发器、开断器和灭弧熔断器三者动作特性的配合关系设计,温升特性主要是电弧触发器、开断器和灭弧熔断器电阻的设计。根据表1的系统要求,性能指标设计时的具体约束条件如下:

a.分断最大短路电流时,整机的起弧分断时间tp小于5 ms,短路限流峰值Ip小于30 kA;

b.电弧触发器和灭弧熔断器的换流时间tc应尽量短,使其小于开断器的动作延迟时间td,以便开断器在换流结束后再分断,减小其燃弧能量;

c.开断器的介质恢复时间tz要足够,根据前期介质恢复试验结果,开断器电流过零后需要预留100 μs以上介质恢复时间才能承受1.5 kV过电压;

d.整机的电阻R应小于40 μΩ,即发热功率小于160 W,以满足2000 A通流温升小于70 K要求。

由以上约束条件可得:

其中,R1=Ra+Rb;td可看作恒定值,约为 200~300 μs。

下面对式(1)中性能指标 tp、Ip、tc、t0、tz的解析式进行推导。

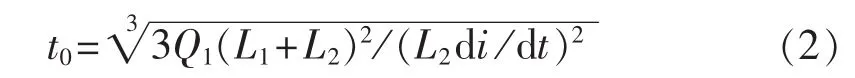

假设短路电流i从0开始按恒定上升率di/dt持续增长,则可以推导得到触发器的动作时间t0:

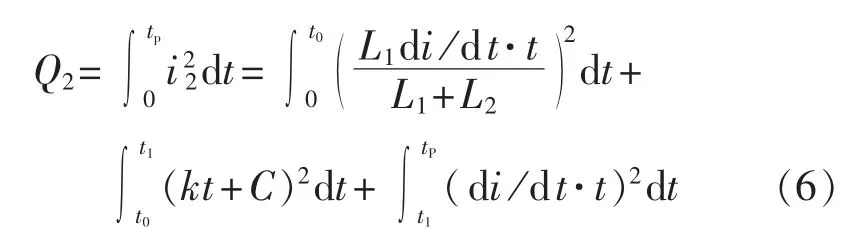

其中,Q1为电弧触发器的弧前值,I1为 i1有效值。

在电弧触发器和灭弧熔断器换流过程中:

由式(3)可推得:

则电弧触发器和灭弧熔断器的换流时间为:

由式(6)可以得到tp的解析式:

由式(7)可进一步得到Ip、tz的解析式。此时式(1)中各性能指标的解析式都已得到,通过式(1)可以检验限流熔断器中各组件参数设计是否能满足约束条件。 同时,从 tp、Ip、tc、t0、tz的解析式并结合式(1)可以得到各组件参数设计原则:

a.为了减小t0使装置快速动作,应尽量减小Q1和L1;

b.为了减小 tc以使 tc<td,应尽量减小 t0和 L2,增大Ua;

c.为了减小tp、Ip以增强装置限流效果,应尽量减小 Q1、Q2、Ua、L1;

d.为了增加tz以增强关断的可靠性,应尽量增大Q2、Ua,减小 L1;

e.为了减小 R,应尽量减小 Ra、Rb、R2。

设计原则c、d对部分参数的要求有矛盾,但考虑到关断可靠性比限流效果更为重要,因此设计时应优先考虑原则d对参数的要求。综上所述,对限流熔断器中各组件参数进行了设计,具体数值如表2所示。

表2 限流熔断器各组件参数设计值Table 2 Design parameters of CLF components

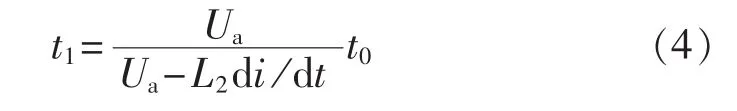

2.2 限流特性计算和分析

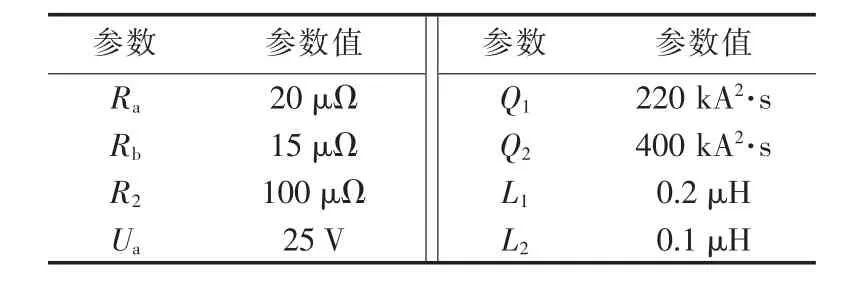

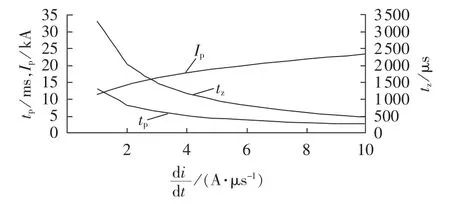

在表2设计参数基础上,利用前文得到的性能指标计算方法,可以计算得到图3所示的样机限流特性。其中,电源设为直流640V蓄电池,线路电阻12.8mΩ,即预期短路电流峰值保持为50 kA,通过改变线路电感取值,调节不同的短路电流上升率di/dt,作出不同di/dt下的限流特性。

图3 预期短路电流为50 kA时的限流特性Fig.3 Current-limiting characteristics when expected short circuit current is 50 kA

图3中3条曲线分别是不同di/dt下的短路限流峰值Ip、整机起弧分断时间tp以及介质恢复时间tz曲线。由图3可知,介质恢复时间tz随着di/dt的增大而减小,当 di/dt为 8.3 A /μs时,tz为 170 μs,满足大于100 μs的设计要求;起弧分断时间tp随着di/dt的增大而减小,当 di/dt大于 6.5 A /μs时,tp将小于5 ms,当 di/dt为 8.3 A /μs时,tp为 4.3 ms;短路限流峰值 Ip随着 di/dt的增大而增大,当 di/dt为 8.3A /μs时,Ip为25.3kA,满足系统对限流熔断器的指标要求。

3 样机的短路限流试验

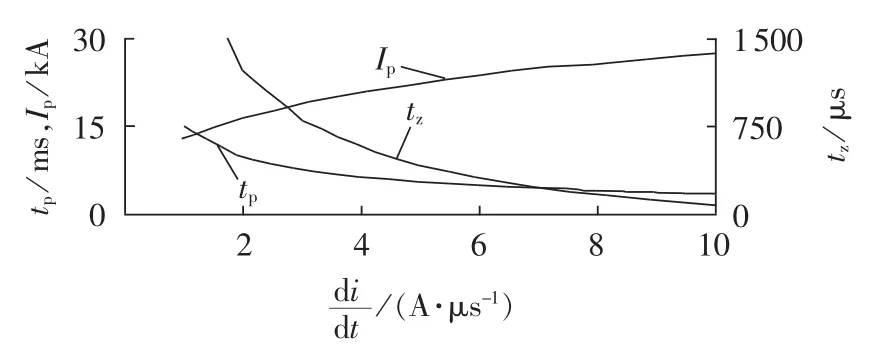

设计了如图4所示的新方案样机的短路限流试验电路,采用180 mF电容C1替代蓄电池组作为试验电源,预先充电至900 V,线路电感L1=108 μH、线路电阻11 mΩ,通过控制VT1导通使C1放电,来模拟电流上升率为8.3 A/μs的短路电流。样机由电弧触发器串联电磁斥力开断器再并联灭弧熔断器并联组成,样机参数取表2的设计参数。试验测量了流过样机的总电流i、支路电流i1和i2、限流熔断器两端电压u和电弧触发器两端电压ua。试验中在样机两端还并联了一个保护用晶闸管VT2,其作用是在短路试验开始后一定时间触发其导通,将短路电流转移到VT2上,防止发生样机分断失败时流过开断器的能量过大将样机损毁。

图4 短路限流试验电路示意图Fig.4 Test circuit of short circuit current limiting

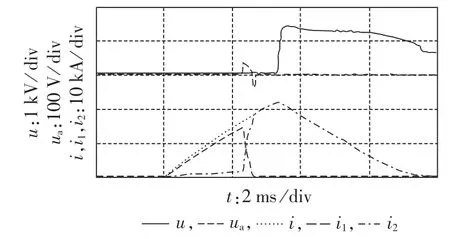

按照前文所述的试验条件进行一次短路限流试验,采用的分流器和阵列式霍尔电流传感器测量误差均不超过1%。试验开始后5 ms时触发VT2导通,波形如图5所示。

图5 样机的短路限流试验波形Fig.5 Experimental waveforms of short circuit current limiting test for prototype

从试验波形知,短路电流i的上升率为8.3A/μs,电弧触发器和灭弧熔断器两支路的分流比接近1∶1。电弧触发器在3.66 ms时熔断起弧,弧压ua约25 V,触发器上的12 kA电流开始向灭弧熔断器上转移,换流时间约300μs,电弧触发器电压在3.89 ms变负,说明开断器经过230 μs动作时间分断了。开断器支路电流i1过零后又经过150 μs的介质恢复时间,灭弧熔断器在4.15 ms时熔断起弧,电流在4.4 ms时到达峰值25.5 kA,同时电压峰值为1300 V,开断器未被该过电压击穿,说明其介质恢复良好。换流晶闸管VT2在5 ms时导通分流,将19 kA换流到VT2上,起到保护限流熔断器样机的作用。短路限流的试验结果也验证了2.2节中Ip、tp计算结果的准确性。

4 样机优化设计及试验

通过图5试验结果表明开断器具有较好的介质恢复特性,但150 μs介质恢复时间所留的裕量偏小,存在击穿的隐患。根据2.1节中设计原则,考虑将触发器支路的连线尽量缩短,以减小触发器支路的电感L1,使触发器支路的分流比提高。这样一方面可以使触发器动作时间t0减小,更快触发熔断,向开断器发出分断信号;另一方面可以使灭弧熔断器支路分流比降低,使其起弧时刻tp后移,增加介质恢复时间tz,从而提高整机工作的可靠性。改进后的电感L1减小为 0.05 μH。

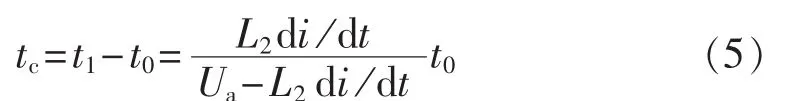

触发器支路的电感L1由0.2 μH改为0.05 μH,利用前文的性能指标计算方法,可以计算得到图6所示的改进样机的限流特性。由图6可知,当di/dt为8.3 A /μs 时,tz为 620 μs,tp为 3.5 ms,Ip为 22 kA,介质恢复时间tz明显提高,Ip、tp明显减小。

图6 预期短路电流为50 kA时,改进样机的限流特性Fig.6 Current-limiting characteristics of improved prototype when expected short circuit current is 50 kA

进行了一次和图4相同短路试验参数下的改进后样机限流试验,试验中去掉了保护用的并联晶闸管VT2,得到的波形如图7所示。短路电流i的上升率为8.3 A/μs,由于触发器支路电感减小,因此触发器在2.3 ms时就熔断起弧,弧压ua约25 V,电流开始向灭弧熔断器上转移,换流时间约210 μs,电弧触发器电压在2.6 ms变负,说明开断器经过290 μs时间分断了,在2.7 ms时换流结束。再经过600 μs介质恢复时间时间后,灭弧熔断器在3.3 ms时熔断起弧,电流峰值22.2 kA,电压峰值1450 V。样机电流过零后两端电压为650 V,满足额定电压640 V要求。

图7 改进样机的短路限流试验波形Fig.7 Experimental waveforms of short circuit current limiting test for improved prototype

试验结果表明,通过减小电弧触发器和开断器串联支路电感,触发器起弧时刻提前,且介质恢复时间明显增长,限流峰值和整机起弧分断时间减小,验证了2.1节中设计原则的正确性。所研制的基于电磁斥力开断器的新型限流熔断器成功实现了限流分断,限流性能指标满足项目设计要求。

5 结论

本文提出了一种基于电磁斥力开断器的限流熔断器方案及其参数设计原则,开展了额定直流640V/2000 A样机限流特性的计算与试验验证,得到了以下主要结论。

a.在限流熔断器设计中,应综合考虑以下设计原则:为了减小t0使装置快速动作,应尽量减小Q1和L1;为了减小 tc,应尽量减小 t0和 L2,增大 Ua;为了减小 tp、Ip以增强装置限流效果,应尽量减小 Q1、Q2、Ua、L1;为了增加tz以增强关断的可靠性,应尽量增大Q2、Ua,减小 L1。

b.限流熔断器介质恢复时间tz随着di/dt的增大而减小,tp随着 di/dt的增大而减小,Ip随着 di/dt的增大而增大。试验结果表明开断器的动作时间为200~300 μs,开断器经过 150 μs的介质恢复时间可以承受熔断器起弧产生的1300 V过电压。

c.经过减小电感L1后的改进样机,在di/dt为8.3 A/μs时,触发器经过2.3 ms可以熔断起弧,换流时间约 210 μs,经过 600 μs 介质恢复时间后,灭弧熔断器熔断起弧,电流峰值22.2 kA,整机可靠性和限流性能明显提高,满足了系统设计要求,并验证了本文提出的参数设计原则。