新型增压防堵真空预压地基处理试验研究

2015-09-17

北京铁路局 北京 100860

某项目位于天津市滨海新区临海部位,项目所处场区为围海造地吹填土区域,回填区域浅海的淤泥是吹填土的主要材料来源,其颗粒较细、水含量高、土体空隙大、强度和承载力极低,并且具有很强的流变性,必须进行地基处理,使其工程性能达到要求[1-4]。

吹填土地基加固处理的常用方法为真空预压,经过真空预压处理后的地基承载力大幅提高,具有较好的经济性。但该项目这种土质造成该段区域吹填完成后,采用普通真空预压技术需要较长时间的泌水和固结。增压防堵真空预压法作为一项新型技术,是在常规真空预压的基础上发展出来的,具有真空利用率较常规方法高、节省原材料、降低工程造价、对周边环境影响较小等优点,由于该方法尚未在天津地区大面积推广使用,因此需要开展相应的试验研究确定其工艺参数,为加快施工提供理论基础。

1 新型增压防堵真空预压原理

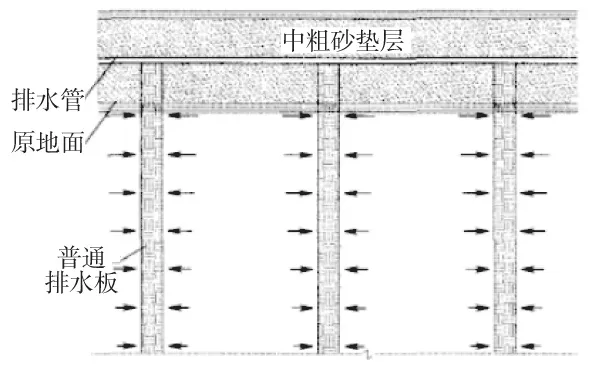

真空预压施工的原理主要是利用压差进行地基加固,即利用一层密封膜使得大气与土体达到隔绝状态,进而利用真空泵对软土进行抽真空,使地基砂垫层和排水板的孔隙水压力迅速下降为负压,对大气产生压差,利用大气压差施加到土体表层的压力作为预压荷载,从而使土体固结(图1)。

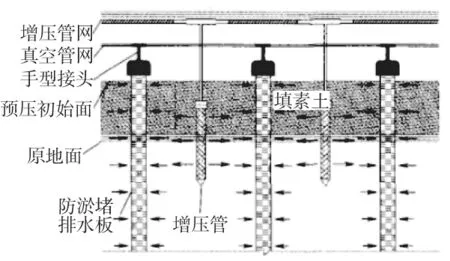

而新型增压防堵真空预压是在对目标软土地基进行真空预压的施工过程中,通过在软土地基中增设特殊微孔增压管,利用增压泵对地基软土实施水平方向增压,使软土地基土体中的水分子沿增压方向产生定向流动,从而使土体加速固结,继而土体上层部分对下层部分产生堆载效应,相当于真空联合堆载的处理效果(图2)。

图1 常规真空预压加固断面示意

图2 新型增压防堵真空预压加固断面示意

增压真空预压固结系统在地基加固过程中,由真空系统和增压系统相互作用,通过压力差将软土地基土体中的孔隙水排出,提高地基承载力。增压真空预压地基加固一方面是真空预压在发挥作用,另一方面,由于增压系统的设置,在增压管附近土体与排水板的水头增大,挤迫地基土中的自由水进入排水板,加强了降水预压的作用。因此,在真空预压基础上设置增压管加固地基的原理是利用真空预压和排水预压的组合,达到地基加固效果[5-8]。

增压防堵相对于常规真空预压,取消了水平砂垫层,并用手形接头将排水板和钢丝软管连接,组成水平排水系统,并且采用防淤堵无纺布滤膜整体式排水板代替普通塑料排水板,同时增加了表层增压系统,防止了管道堵塞。

2 试验方案设计

普通真空预压与增压防堵真空预压试验对比的地点选在现场DK13+470~DK13+680段进行,试验段分2个小区,每个小区2 800 m2。试验段表层为冲填土、淤泥质黏土、粉土、粉质黏土。

其中1区采用增压防堵真空预压,预压范围70 m×40 m;塑料排水板深度为15 m,间距1 m,呈六边形布置;增压管深度为4 m,间距1.73 m,呈三角形布置。2区采用常规真空预压,预压范围70 m×40 m;塑料排水板深度为15 m,间距1 m,呈六边形布置。

根据试验设计要求,真空预压前后及预压过程中将严格按照设计监测频率进行,其监测项目有:地表沉降观测、深层分层沉降观测、孔隙水压力观测、水位观测、膜下真空度观测及加固前后现场钻孔取样、室内土工试验、现场十字板剪切试验。

试验监测频率按照设计要求如下:膜下真空压力为2~4 h观测1次;孔隙水压力、地表沉降在加载前10 d每1 d观测1次,10 d以后每2~4 d观测1次;其余监测项目在加载前10 d每1~2 d观测1次,10 d以后每3~5 d观测1次;加固前后现场钻孔取样及十字板剪切试验在每个试验区各做1次。

增压防堵真空预压在膜下真空压力达到80 kPa且出水量明显减少时,启动增压系统,采用间歇式增压,间隔2 d增压1次,连续增压半个月。

3 工程试验过程

3.1 施工工艺

测量放线→预压前铺设土工织物或土工格栅→填素土→插设增压管及塑料排水板→通过手形接头及三通组建真空系统→增压管通过三通组建增压系统→布置密封沟→铺设PVC真空膜、土工织物及无纺布→抽真空、增压→堆载→卸载

3.2 操作要点

1)测量放线。本工程在施工前严格按照设计单位提供的导线点和水准点进行导线和水准的复测工作,施工放样时选择的控制点即为在复测时布设的加密点。放样点用全站仪进行测设,并做好标记。具体包括塑料排水板控制点、增压防堵真空预压区边界点、土工织物铺设范围以及素土填筑范围,并用白石灰洒出边线。

2)预压前铺设土工织物或土工格栅。测量完毕后应及时铺设土工织物或土工格栅,其边线即为增压防堵真空预压边线,土工格栅之间采用扎带固定,然后用扎带扎紧。

3)插设塑料排水板。由于塑料排水板容易在打设过程中受到其他物体的剐蹭,故在施工过程中应尽量小心。禁止将已连接完成的排水板放置于水中及淤泥上,防止塑料排水板受到污染。

4)通过手形接头及三通组建真空系统。在组建真空系统时,应用手形接头、三通、排水板及真空管覆盖密封膜等共同作用形成真空系统。增压管应放置在防淤堵排水板中间。在铺设主、支真空管及手形接头时,首先将手形接头与排水板连接,然后铺设主、支真空管,主管和支管采用变径三通、四通连接,最后将支管及手形接头连接后开启真空泵,检验是否有漏气现象产生。

5)增压系统施工。选用增压管时为了保证土体水分子在压力作用下能够定向流动,故应选择能均匀分布压力、具有特殊过滤层且具有收缩能力的水平井微孔透水增压管。增压管应放置于排列成正六边形的防淤堵排水板中间位置,管头与三通连接后共同组成增压系统。

6)布设密封沟。密封沟在开挖前应预先确定开挖的边界,并应沿加固区边界进行开挖。其开挖深度应以能够切断透水层为宜,边坡应平滑且无其他杂物存在,为了避免真空膜的破损,回填材料应选用纯黏土且分层夯实。

7)铺设真空膜。真空膜应采用热合法加工,为了保证能与加固区很好地衔接,形成一个整体,其形状要与加固区一致,并在运输前注意成品保护,确保运输过程中真空膜的安全完整。铺设密封膜前需将基层处理平整,避免真空膜被硬物破坏。铺设时施工作业人员应穿软底鞋,从上风向铺向下风向,加固区四周应留设一定的预留量。

8)安装真空泵及增压泵。安装真空泵及增压泵应在铺膜前进行,在出膜弯管与真空主管、增压主管连接好后及时放置下压盘及下橡胶垫圈,铺膜后在触摸弯管口把膜剪开,及时放好上压板及上橡胶垫圈,并在其间用黄油涂抹均匀,在确认橡胶垫圈与膜间无异物后及时上紧最后2个螺母。

9)抽真空、增压。覆水前检查每台射流泵是否正常运转、薄膜密封是否良好,并与真空试抽同时进行,如发现问题必须及时进行处理。试抽真空正常时间宜为7~10 d,膜下真空正常压力值应达到0.06~0.08 MPa,如有问题立即处理。抽真空及膜下真空压力值在正常状态时应能稳定在0.08 MPa。

4 过程监测和检测

4.1 地面沉降监测

按照设计及规范要求必须在处理软土的相应地段设置沉降监测参照物,参照物由观测标志及沉降板组成,沉降板可采用尺寸为600 mm×600 mm×9 mm的钢板,沉降标志由立杆(即沉降杆,可采用φ50 mm钢管)、4块钢肋板及1根钢套管组成,沉降标志部件必须在沉降板上焊接牢固。

为了监测结果的准确,观测标志立杆应随填土高度变化,观测标志立杆的每段接管长度可设置为500 mm左右,为了使钢管接长后不致因地面扰动而影响监测,要求钢管接长时必须咬紧(可用钢管套丝机对钢管进行套丝后连接)。除此之外还应设置明显的标志及标语等,以防在施工过程中发生碰撞,影响监测结果的准确性。

4.2 土体水平位移监测(竖向测斜管)

按照设计要求本工程需要对深层土体进行水平位移的监测,监测前可采用钻机对深层土体进行导孔的埋设,钻机钻头的前端以及后端等特殊的部位,必须采用2道环形硬质合金钢进行围焊焊接,且每道至少4个。考虑到要在钻杆的两侧面设置垂直度仪对水平位移进行监测,故必须在靠近整平孔点的地表场地进行钻机及钻杆的定位及固定。钻机在成孔过程中应在水平和垂直2个方面同时保证成孔的垂直度,垂直度的最小值可设置为1%。为防止土体坍塌,在终孔后应快速拔出钻杆并用已准备好的底部已经封死的测斜管进行埋设。监测方法为向测斜管内充水拼装到设计长度下沉、回填并及时冲管,最后管口要及时加盖并固定牢固。监测时,可采用测斜仪对水平位移进行测试,读数的频次严格按照设计要求执行。

4.3 孔隙水压力监测

在确定埋设地点后用钻机进行钻孔,达到设计要求的深度后方可将孔隙水压力计放入孔内,每个孔隙水压力计间距最小值可设置为1 000 mm,为确保监测结果的准确性,必须采取措施防止水压连通,应在相邻2个孔隙水压力计间设置隔断,并在监测时采用频率接收仪。

4.4 深层沉降监测

在确定的地点采用钻机进行钻孔并埋设导孔,达到设计要求的深度后,按照先埋设波纹管、后插入导管的顺序压至孔底。波纹管的底部要进行封堵并确保堵死,波纹管及导管的外露长度分别为150~200 mm及300~500 mm,并且波纹管应采用可靠措施进行固定牢固。在监测过程中,导管应随填土而接长并采取可靠的保护措施[9-11]。

4.5 原位测试和室内土工试验

在地基加固前及地基预压结束并确保稳定后,分别对相应的土体进行静力触探、物理力学性能及十字板剪切等3项试验。试验断面可根据工程及地质的不同而变化。

5 增压防堵真空预压加固试验结果分析

5.1 土体沉降观测

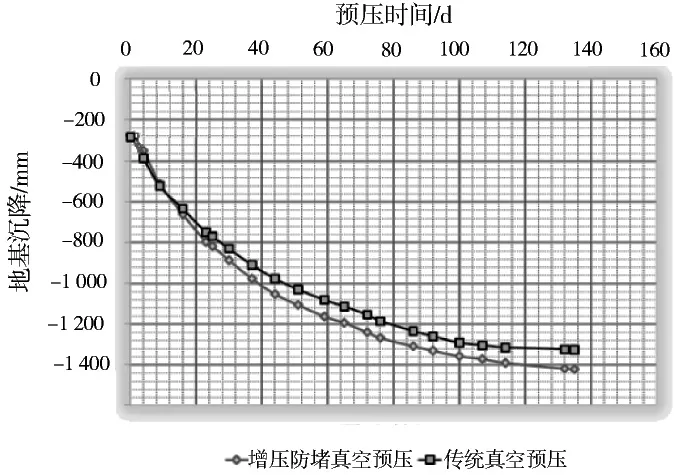

根据观测结果,真空预压期间加固区实测分层沉降为1 104~1 172 mm,考虑插板期间沉降后,地基土在施工期间的总沉降为1 384~1 452 mm。卸载时,根据实测分层沉降资料推算地基土平均固结度为90.4%~93.8%,卸载时沉降速率小于2.0 mm/d,满足设计卸载要求。此外,采用增压真空预压技术的1区较采用普通真空预压技术的2区总的沉降和综合固结度高(图3)。

图3 地基沉降情况对比

5.2 孔隙水压力观测

打设塑料排水板后,在真空预压区中心点附近埋设1组孔隙水测头,埋设位置在排水板所围区域的中心位置,埋设深度为设计要求深度。孔隙水压力测头用以监测真空预压施工期间土体内部孔隙水压力消散情况。根据观测结果分析可知,铺膜前地基内孔隙水压力大于测头位置的静水压力,地基内存在一定程度的超静水压力,地基土处于欠固结状态。这一情况与地基土的应力历史基本吻合,而真空预压过程中孔隙水压力消散明显,土体发生固结(图4)。

图4 增压真空预压孔隙水压力与时间变化过程曲线

5.3 静力触探试验分析

根据加固前后静力触探结果对比分析可知,主要加固土层土体的侧摩阻力及端摩阻力均有一定程度提高。表明采用新型真空预压技术对提高地基承载力的效果明显(图5)。

5.4 水位观测分析

在预压期间,地基中的孔隙水会在荷载作用下通过排水通道排出地基土体,造成软土地基中的水位下降。在试验区外侧埋设水位管,对加固区外的地下水变化情况进行观测。观测结果表明:在真空预压过程中,加固区外水位随着预压的进行而越来越低,在预压期间加固区外的地下水位发生了明显的下降,幅度范围在1.51~1.98 m之间。并通过对地基加固后不同深度土体含水量的测量,表明采用增压真空预压技术较常规真空预压可更有效地降低土体的含水量(图6)。

图5 加固前后比贯入阻力

图6 加固后含水量对比

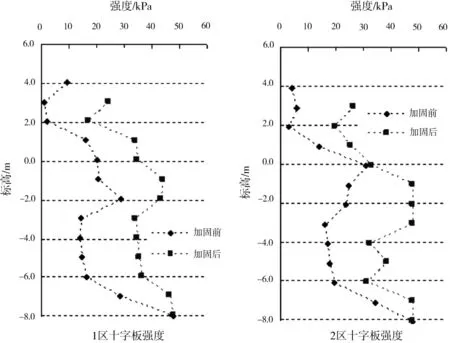

5.5 十字板剪切结果分析

经过观测得出十字板剪切数据,并对加固前后的数据进行分析,表明新型真空预压处理大大提高了各层土体的抗剪强度,包括淤泥层、黏土层、粉质黏土层等。十字板抗剪强度增长较大,加固前的数据为1.1~34.2 kPa,加固后的数据为12.0~47.8 kPa。

通过实验数据对比分析可知,加固区域土体的物理性能指标发生了较大改变,大大提高了加固土层的抗剪力学强度。因此,采用新型真空预压处理比普通真空预压处理效果较为明显(图7)。

图7 试验区十字板强度

6 结语

根据以上1区和2区的监测结果分析,新型增压防堵真空预压技术与普通真空预压比较,主要有以下明显的优点:

1)经过2种方法真空预压处理,地基均发生了较大规模的沉降,采用新型真空预压处理后,地表总沉降值大幅增加(1区比2区总沉降量增加68 mm),因此大大减少了上部结构或构筑物加载后的工后沉降值。

2)根据预压期间实测分层沉降资料,卸载时推算地基土的综合固结度为90.4%~93.8%,卸载前沉降速率均小于2 mm/d,新型真空预压土体综合固结度明显增加(综合固结度由2区的90.4%增加至1区的93.8%)。

3)由于采用增压后淤泥质土层含水率降低较快,因此土体地下水水位下降幅度较大(水位下降幅度1区平均为1.92 m,2区平均为1.73 m)。

4)取消了普通真空预压需要的砂垫层,对施工工艺进行了改进,加快了地基加固实施进度,创造了较好的经济效益。

5)从十字板剪切实验和静力初探实验结果分析,加固区域土层的抗剪强度和地基承载力均有所提高,而采用新型增压防堵真空预压技术的效果更为明显。