铝合金模板施工中的混凝土成型质量控制措施

2015-09-17

中国建筑第二工程局有限公司深圳分公司 深圳 518005

1 工程简介

壹海城项目位于深圳市盐田区区政府对面,建筑面积约为2.45×105m2,框架-剪力墙结构,包括2栋33层复式公寓及1栋24层办公楼,公寓楼地上部分转换层以下及裙房为商业中心,转换层以上为复式海景别墅(图1)。

图1 项目效果图

本工程业主对结构质量要求非常高,严于国家标准,混凝土表观质量实测实量合格率要求达99%以上。项目部积极响应业主方提出的“两提一减”要求(提高质量、提高效率、减少工人),以达到解放生产力,减少工人技术水平因素对工程实体质量的影响,从而确保工程质量的目标,本工程一区1栋24层办公楼,A、B两栋33层住宅楼标准层全部采用全铝合金模板体系,共计投入铝合金模板17 141.42 m2。

2 铝合金模板施工质量控制措施

2.1 混凝土表面出现麻面和气孔

2.1.1 原因分析

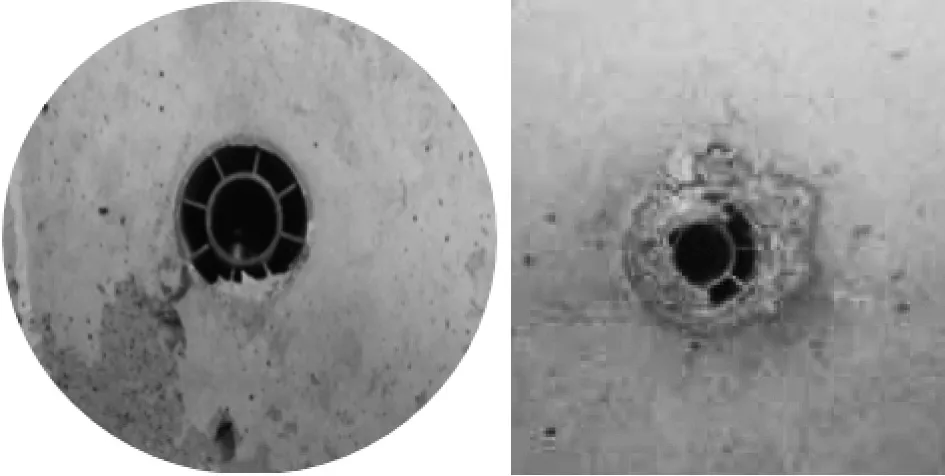

新的铝合金模板在前2次使用过程中,由于铝模板本身化学活性较活泼,在新浇筑混凝土作用下,与混凝土中的H+、OH-等发生化学反应生成氢气、二氧化碳等气体及氢氧化铝、碳酸钙等物质。铝合金模板由于表面光洁、无吸水性,且模板之间拼缝严密,上述化学反应产生的气体以及混凝土振捣过程中产生的大量气体无法及时排出,在竖向墙体2 mm表层上气泡走向路径形成了气痕,从而使混凝土表面出现麻面。混凝土的坍落度越大、入模温度越高,则振捣过程中产生的气体就越多,拆模后形成的气孔也就越多(图2)。

图2 混凝土表面麻面和气孔

2.1.2 解决措施

1)模板预处理:新的铝合金模板使用前,在铝模板光滑面上涂刷混凝土原浆液,使铝合金模板提前与混凝土发生反应,在表面形成致密氧化物,阻止混凝土浇筑过程中铝板与混凝土的进一步反应。选用国外水溶性功能高分子材料,在模板与混凝土之间形成轻度交联的网状膜结构,有效地将铝板与混凝土隔离开。

2)控制混凝土的坍落度:根据现场配比试验,在混凝土中掺入2.5%的减水剂,将混凝土的坍落度控制在145 mm时,能够使成型混凝土表面气孔降低至最少。

3)合理振捣:铝模板混凝土浇筑,应沿墙线一端向另一端布料,必须遵循分层浇筑原则,每层厚度不超过300 mm,严禁一次下料过高或多头浇筑。强化混凝土振捣工艺,严格按照“快插慢拔”的原则进行。在混凝土浇筑过程中,安排铝模工人配合实时敲打模板,使附着在铝模上的气泡全部排出。

4)控制混凝土的入模温度:由于本工程处于夏季施工,混凝土入模温度达到40 ℃以上,为降低铝模板与混凝土的反应速率,采用在泵管水平段敷设冰袋的方式对混凝土进行降温,使混凝土入模温度控制在20~30 ℃之间。

2.2 螺栓洞口鼓胀

2.2.1 原因分析

本工程使用铝模板厚度为4 mm,标准板规格为450 mm×2 500 mm,螺栓洞口直径为20 mm,一次性墙体高度达3.6 m,周转使用多次后,螺栓洞口部位在混凝土侧压力的作用下,胶杯和铝板会产生变形,使螺栓洞口偏大,导致混凝土漏浆,从而严重影响混凝土表观质量(图3)。成错缝、鼓胀,混凝土浇筑后,门窗洞口边45°角方向的混凝土墙面平整度偏差过大,表面观感较差(图5)。

图3 胶杯处混凝土漏浆

图4 对胶杯开洞处铝模进行加强

图5 门窗洞口处墙面平整度测量示意

2.3.2 解决措施

为了限制铰支座部位的位移,增大模板侧面的抵抗强度,通过采用在洞口上方两侧铝模板与周围模板之间增加“八”字背楞的方法,在铰支座的转动方向形成定向钢支座,限制铝板单元在水平方向的位移。加固方法以及洞口成型质量效果如图6所示[1-3]。

图6 门窗洞口处加固方法及成型质量效果示意

2.2.2 解决措施

项目部针对铝模板螺栓洞位置强度不足的现状,采取在铝模板螺栓洞部位局部加大铝板厚度的措施。在螺栓口竖直方向左右两侧10 mm范围内增加铝模板厚度,厚度增加量为2 mm,以增强铝模板的抗压强度,减小混凝土侧压力作用下的挠度(图4)。

2.3 门窗洞口尺寸偏差过大

2.3.1 原因分析

本工程门窗洞口上方的铝模板由规格为450 mm×900 mm的单元板拼接而成,各单元之间由销钉连接,连接形式为铰接点。在混凝土侧压力作用下,模板接口部位形

2.4 拆模方法不当,影响混凝土的表观质量

2.4.1 原因分析

由于采用传统的大锤和撬棍拆模,不仅造成铝模板变形、影响后期使用功能,而且对作为撬棍支点的混凝土表面破坏很大,拆模后的混凝土表观质量尤其是螺栓洞口处的成型质量比较差,难以满足业主要求。

2.4.2 解决措施

铝模板背楞厚6 mm、宽60 mm,针对其宽度方向的截面惯性矩较大、抗弯能力和抗剪能力强的特点,选用专业设计的“Y”形拆模器,直接以铝板单元连接的销钉孔位为受力点,以其中一块铝板作为支点,依照杠杆原理开启另一块铝板。这样将主要受力点从混凝土面转移到铝板上,从而减少了拆模对混凝土成品结构的破坏,极大地提高了观感质量。同时由于相互叠加的2块背楞抗弯、抗剪能力都很强,能够有效抵抗拆模器对铝模板产生的作用力,避免了铝模板的破坏(图7)。

图7 利用拆模器拆除铝模(专利号:ZL2014 2 0498247.6)

2.5 楼梯平台板与楼层板错位

2.5.1 原因分析

由于铝合金模板接缝严密、保水性强,而楼梯混凝土坍落度较大、含水量高,楼梯段混凝土浇筑后,楼梯模板受浮力作用上浮,带动周边楼板模板偏位,从而造成楼层板面错缝,最大值超过8 mm,严重影响成型质量效果。

2.5.2 解决措施

为保证楼梯模板不上浮,项目部对原铝模板支撑体系进行设计优化,将楼梯梯段板处支撑立杆与铝模板开孔后加销子连接,立杆中间调节部位加定位装置,立杆底部与下层板面采用膨胀螺栓锚固,如图8、图9所示。

图8 立杆顶部优化措施

图9 立杆中间与底部优化措施

2.6 细部结构复杂多变,影响混凝土成型质量

2.6.1 原因分析

本工程属于复式商务公寓,结构设计复杂,细部节点多,对于细部结构,传统的二次施工成型尺寸难于控制,实际偏差大,导致结构整体成型质量降低。

2.6.2 解决措施

为了提高混凝土结构整体成型质量效果,项目部在原有铝模加工图基础上进行深化,增加了滴水线槽;将窗户副框用自攻钉固定在铝模板内侧成一体;异形板处铝合金模板减少拼接,工厂一次加工成型;优化设计窗洞口铝模板高度,窗过梁和窗台分别与主体梁和楼板一次浇筑;优化厨卫降板与沉箱处铝模板设计,使之一次浇筑成型,降低渗漏风险等(图10、图11)。

图11 滴水线槽优化设计节点

3 结语

通过采取以上措施,优化铝合金模板施工体系,确保了本工程混凝土成型质量满足业主要求,减少后期混凝土结构修补工作量,节约了工期和施工成本,根据初步估算,本工程节省了修补成本费9.45万元,缩短工期24 d。

全铝合金模板作为一种绿色环保施工工艺将会成为建筑业应用的趋势,但由于其支模材料及施工工艺特殊性所产生的新的质量问题和技术难点,需要在具体施工实践中不断完善和解决,才能更充分地体现其优势,在质量控制方面更上一层楼,创建更多的精品工程[4-6]。