光学聚酯薄膜表面典型瑕疵研究

2015-09-16曾丽平

郭 申 曾丽平

光学聚酯薄膜表面典型瑕疵研究

郭 申 曾丽平

本文通过对光学聚酯薄膜进行在线膜面缺陷检测研究,就聚酯薄膜生产过程中缺陷产生原因进行分析并提出质量改进措施。

聚酯薄膜 表面瑕疵 分类 原因

聚酯薄膜具有优异的性能,目前在包装、家庭装饰、工业、液晶显示等特种领域应用都很广泛,尤其在光学薄膜领域现已成为目前投资的热点领域。由于目前光学聚酯薄膜竞争异常激烈,为使光学聚酯基膜应用于不同领域、获得特定产品效果,聚酯薄膜在生产以及后续涂覆、镀印、烫金、复合等后加工过程中,均需对聚酯基膜或处理膜表面质量进行有效控制。目前大部分光学聚酯薄膜厂家纷纷在引进聚酯薄膜生产线的同时,直接配套薄膜缺陷在线检测设备(俗称“检品机”),目的就是不仅能发现产品缺陷,更主要的是借助此先进的在线检测设备来促进产品改善质量。为此,本文针对布鲁克纳5.8m生产线开机以来聚酯薄膜在生产过程中出现的表面缺陷进行研究,就其产生的原因和解决办法进行探索。以便于其在生产过程中及时给以指导,从而杜绝薄膜表面缺陷产生、改善薄膜质量,以便进一步提高聚酯薄膜的档次。

1 聚酯薄膜的制备及表征

1.1 聚酯薄膜的制备

聚酯薄膜生产的一般工艺流程为:聚酯→挤出铸片→纵向拉伸(MDO)/涂布→横向拉伸(TDO)→牵引收卷→分切→包装/深加工。

本文所研究的聚酯薄膜为A/B/C三层共挤聚酯薄膜,其具体制备方法为:将一定量的聚酯切片通过气力输送、计量称重送入相应的三台挤出机,在260-290℃熔融挤出。上下表层和中间层熔体经T型共挤模头,熔体借助于施加静电的方法在旋转的激冷辊上形成多层无定型聚酯铸片。将得到的聚酯铸片用加热至50-130℃的纵向拉伸辊沿长度方向拉伸4-6倍,得到单轴拉伸PET薄膜,涂布后进而用夹子将薄膜的两边夹住,送入加热到80-150℃的纵向拉伸区域中,横向拉伸3 -5倍。接着将其导入160-250℃的热处理区,热处理4-24s,进行热定型。最后冷却至室温收卷分切包装,即可获得双轴拉伸三层A/B/C结构聚酯薄膜。

1.2表面缺陷表征

利用日本Ver8.20型在线表面缺陷监测仪对聚酯薄膜在生产过程中出现的表面较大缺陷进行监测;采用德国正交偏光测试仪对离线聚酯薄膜表面小缺陷进行表征;使用德国×200倍显微镜对薄膜缺陷形态和结构进行研究。

2 典型薄膜表面瑕疵及原因分析

聚酯薄膜表面缺陷特征不同,主要有油污或水渍、晶点、暗点或气泡点、划伤、粉尘或碎屑、菱形孔洞六大类,其中晶点主要分为糊料、未熔料和凝胶粒子。下面就其缺陷的特征、产生原因及解决办法进行分析研究。

2.1 油污

油污在成品膜上往往很难察觉出来,一般可通过聚酯薄膜生产中使用的在线缺陷监测设备检出。图1为采用在线缺陷监测设备拍摄到的聚酯薄膜表面油污照片,从图1(a)、(b)、(c)可以看出,聚酯薄膜表面的油污呈单点状或串状,有些会出现“油印”铺展现象。产生这一缺陷的主要原因是拉伸机链夹上的润滑油存在集聚现象,链夹在生产中高速运行时由于离心力作用,油滴被甩出到薄膜上引起。其主要解决方法为:对设备进行合理维护和保养时,关键部位的润滑一定要根据要求使用特定型号和特定量的润滑油。必要时在TDO入口和MDO出口増加无纺布,减少油雾飞溅,污染薄膜。最后,对TDO漏油、集油部位定期清理,有必要时对摔油部位进行工艺调整及设备改造。

图1 聚酯薄膜表面油污在线监测图

2.2 晶点

晶点外观为瓷白或微黄的小点,目前划分比较混乱,但基本都归属于小杂质异物类别,根据长期观察,聚酯膜面晶点主要有糊料、凝胶粒子、杂质三类组成。这些缺陷产生的原因及解决曾丽平等人[1,2]已进行了详细阐述,在此不再赘述。

2.3 暗点或气泡点

暗点在偏光显微镜下呈“暗斑”,在显微镜下观察时,暗斑中心没有任何物质,观察为“实心”亮点。

暗点主要与吸附有关,影响吸附效果的主要因素有如下几方面:

1)吸附带或吸附丝材质不同,选择含有钼的不锈钢丝。

2)吸附带或吸附丝存在缺陷或有折,在此位置造成吸附不好。

3)吸附带或吸附丝张力调整适当。

4)模唇及模腔存在缺陷点,料流波动引起吸附不好。

5)急冷辊存在缺陷,缺陷位置造成吸附不好。

6)急冷辊没清理干净,造成吸附不好。

在显微镜下观察时,气泡点中心没有任何物质,观察为“空心”亮点,产生来源如下:

1)间歇工艺或半连续工艺生产时,由于用氮气加压出料,氮气被夹带到树脂切片中;

2)挤出工艺不当可能是:①挤出机压缩比偏低,切片堆积密度小;②进料段温度不当,有“抱螺杆”情况;③切片未压紧便进入熔融段,有空气混入;④切片含水过高。树脂分解可能是:①工艺温度过高,且有空气混入;②树脂热稳定性不好。

其解决方法为:结合生产实际,根据原料实际情况,及时调整原料熔融挤出温度,选择原料稳定的厂家,加强原料检验,选择热稳定性好的树脂切片。

2.4 划伤

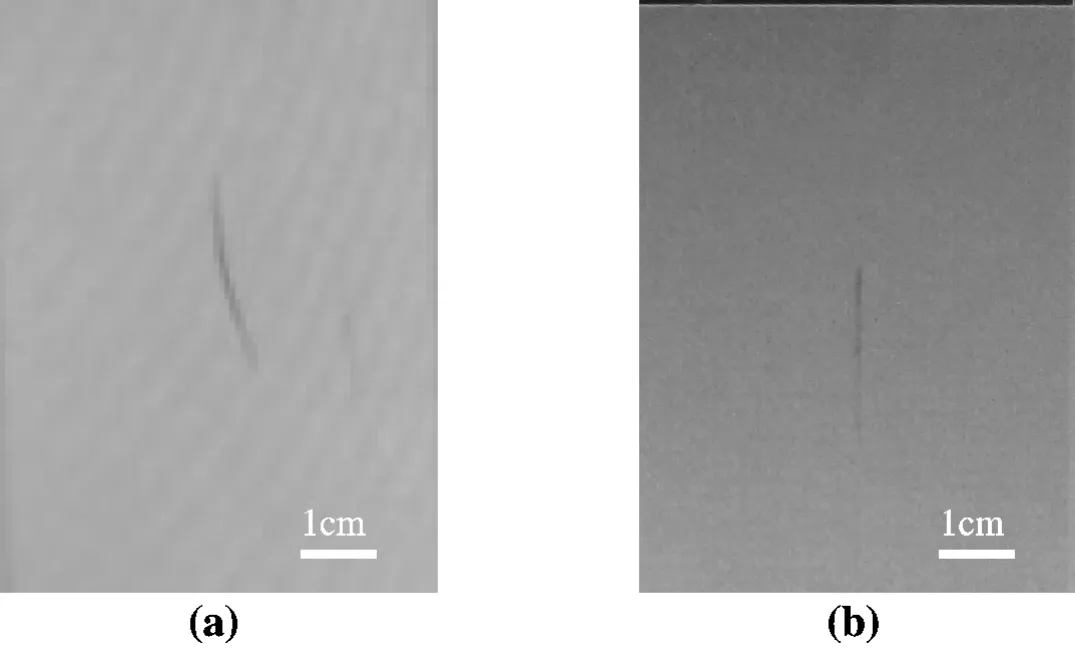

图2 聚酯薄膜表面划伤在线监测图

图2是聚酯薄膜表面划伤在线监测照片。从图2(a)、(b)可以看出,薄膜表面的划伤呈线状,在生产中很容易辨别。但引起划伤的原因很多,如何在短时间内找到划伤产生的原因一直是聚酯薄膜行业的技术难题,尤其是薄膜厚度超过30μm时,划伤很容易产生。划伤的表象主要有MDO划伤、TDO边膜划伤、牵引划伤、分切划伤。引起划伤的主要原因有:①薄膜的速度与辊的速度不一致所致[3]。由于膜速/辊速≠1,使膜在辊表面滑移,构成摩擦,若辊表面上有凸起的点,或被挥发物污染,划伤膜面;②TDO内风量不均,引起膜幅摆动,遇到TDO中未及时清理的的边膜,引起划伤;③薄膜生产时其中添加的无机母料粒子,分散不均聚集或与聚酯基料相容性不佳时,在后续生产中会因膜面与设备的摩擦而脱落,对薄膜表面造成划伤。其解决方法为:①定期检查与薄膜运行中接触的各辊,消除辊表面疵点,调整速比;②定期清理TDO边膜,定期检查TDO风量的均一性;③选用添加剂母料时,控制添加剂粒径大小、分散均匀性及其与聚酯基料的相容性。

2.5 粉尘和碎屑

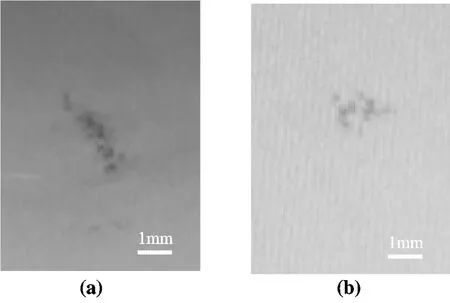

在检品机上观察的现象是类似散落的雪花,俗称“雪花状”缺陷,如图3所示。

图3 聚酯薄膜表面碎屑在线监测图

原因分析:“雪花状”是TDO内低聚物碰到或黏到薄膜表面所致。通常是位置不固定,形状多相似,肉眼看不见,在显微镜下观察为白色半透明雪花状碎屑或带有油污的雪花状低聚物。

低聚物的污染源有两个:

(1)模头上积累的低聚物,由于时间太长不清理,风压或温度的变化在正常生产中落在铸片上,形成白色的较大的斑点,由于熔体与低聚物粘得很牢,所以在后续加工中也很难脱落,带到产品膜中,使客户无法使用,造成客户的投诉。

(2)在TDO的预热、冷却段,温度梯度变化大,大量低聚物从聚酯薄膜表面析出,通过TDO内部的风循环,迅速凝聚在冷却段的管道、风箱内外壁上以及冷却段保温铁皮内壁上,如果累积的较多,在风压波动或温度变化时低聚物会从上述位置剥离,落在薄膜的表面,轻则影响薄膜透明度增加,重则污染薄膜在后序加工中油墨印刷和镀铝的附着力。

(3)碎屑主要是由于薄膜在横向拉伸过程中,一是链夹与薄膜之间出现横向方向的滑移,二是链夹有缺陷或是齿形链夹,三是链夹没有定期清理。

解决方法:选择舌型链铗,合理调整相邻各区链轨相对位置,定期清理TDO内链铗及其表面碎屑和冷却段低聚物,定期更换TDO内过滤网,定期清理TDO出入口粉尘,在TDO冷却段增加铂金触媒等手段来提高TDO内洁净度,与此同时提高车间进风洁净度,改善生产场地的净化等级等措施来减少污染物。与此同时提高树脂热稳定性,减少升华物的生成,对升华物及时排除。目前生产高档产品尤其干膜、离型膜、窗贴膜、光学膜等比较流行的方式是引进薄膜在线除尘系统,一般在在TDO出口、牵引入口第一支辊子上安装薄膜在线除尘系统设备,能把膜面90%以上的低聚物及浮沉及时清理干净,提高膜面洁净度,提高聚酯基膜的质量。

2.6 菱形孔洞

肉眼看就是一个等长的四边形大小的一个空洞,这种空洞的尺寸一般在1-4mm,细看发现空洞边沿无杂质,且其中一个对角线上有拉伸的痕迹,俗称菱形孔,这种现象比较少见,一般出现在新设备刚开机的过程中。菱形空的出现原因比较复杂,一般情况下,菱形孔一般出现在产20um以上的聚酯薄膜中,较薄的应该会频繁破膜成不了膜,这种菱形孔的出现主要出现在纵拉和横拉拉伸比相近的工艺条件下,由于挤出机、熔体管线、急冷辊表面等新设备存在油污、锈迹等混合杂质,造成熔体在形成铸片吸附过程中局部冷却不足所致。出现这种情况的解决办法是:在挤出熔融设备使用安装前,挤出机及管线内壁油污、铁屑彻底清理干净;新过滤器要在三甘醇蒸煮炉里清洗一遍再用;急冷辊在使用前用弱酸性洗衣粉等把冷辊表面油污清洗掉,再用清水清洗干净。

3 结论

光学聚酯薄膜不允许上述典型瑕疵缺陷存在,对我们聚酯光学膜加工企业的生产细节控制水平提出了很高的要求,但国内能够产出类似光学用途的聚酯薄膜产品还比较困难,归根揭底就是上述缺陷问题得不到有效解决,为此我们的产品质量就无法得到保证,薄膜缺陷污染源的产生及发现、清洁处理,是一个长期持续的系统工作,聚酯薄膜企业要想摆脱此困境,必须深挖设备和技术潜力,严控生产细节管理,切实提高产品档次,打造中国企业特色的光学聚酯薄膜品牌。

[1]曾丽平.双向拉伸聚酯薄膜表面缺陷的研究[J].聚酯工业,2012,25(4):41-44.

[2]杨始堃.聚酯薄膜(BOPET)品质问题分析(二)[J].聚酯工业,2007,20(3):60-61.

[3]赵玉斌.BOPET薄膜生产工艺及常见疵病分析[J].工程塑料应用,2008,36(7):36-39.

Study of typical surface defects of optical polyester film

Guo Shen Zeng Liping

Typical surface Defects of optical Polyester Film were characterized by film surface defect tester on-line.The reasons of the defects of polyester film defect during the production processwere analysed,and the improvementmeasureswere put forward.

polyester film,typical defects,category,reason