超深井小间隙安全注水泥技术研究与应用

2015-09-15郭小阳李早元常洪渠姚坤全油气藏地质及开发工程国家重点实验室西南石油大学四川成都60500西南油气田公司四川成都6004

郭小阳 张 凯 李早元 常洪渠 姚坤全(.油气藏地质及开发工程国家重点实验室·西南石油大学,四川成都 60500;.西南油气田公司,四川成都 6004)

超深井小间隙安全注水泥技术研究与应用

郭小阳1张凯1李早元1常洪渠2姚坤全2

(1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川成都610500;2.西南油气田公司,四川成都610041)

对于超深井小间隙来讲,注水泥施工设计较为重要,直接影响固井质量。由于井眼深、环空间隙小,在固井施工过程中摩阻大、泵压高、顶替效率差,易诱发井漏、污染等诸多实际问题,严重影响注水泥施工安全。针对以上难题开展技术攻关,提出了优化环空浆柱结构设计,抗污染先导浆设计,高效隔离液设计,防污染实验设计,结合浆体流变性对注替排量参数的设计等技术。该技术的运用,不仅保证了注水泥施工的安全,还提高了超深井小间隙固井质量。以双探1井Ø127 mm尾管悬挂固井为例介绍了超深井小间隙安全注水泥的技术措施与实施效果,现场应用表明该技术是适用的,能够保证注水泥时的施工安全,且固井质量合格。

超深井;小间隙;安全;注水泥;固井质量

目前超深井普遍存在于我国塔里木、准噶尔以及四川等盆地,这些盆地均具有储层埋藏深,地质条件复杂,多套压力系统并存,易漏易喷,井壁稳定性较差等特点,给固井施工带来较大的难度。在固井作业过程中,超深井小间隙与常规井在注水泥施工过程中主要区别是超深井小间隙井环空间隙小、井眼较长,易产生过大的环空循环摩阻,施工泵压高,易压漏地层;井底温度比较高,钻井液体系比较复杂,而且水泥浆稠化时间不好控制;其次,注水泥时的流动形态难以保持紊流流态,对顶替效率影响较大[1-2]。如:元坝 11井Ø146.1 mm尾管下深7 026 m,环空间隙9.5 mm,封固段6 200~7 026 m,井底静止温度高达157 ℃,由于居中度难以保证,导致顶替效率差,固井质量合格率仅54.6%[3];云安21井完钻井深达5 858 mm,Ø177.8 mm套管下深至5 785 m,裸眼段73 m,注浆量仅5 m3,在注替过程中发生严重漏失,最大漏失速度达45 m3/h[4];龙16井Ø149.2 mm钻头钻至5 988 m茅口组地层完钻并进行了尾管注水泥施工,由于地层承压低,钻井液密度高达2.34 g/cm3,在注替过程中环空摩阻达10~15 MPa,导致泵压急剧升高,超过地层的承压能力,发生严重漏失,累计漏失量45.5 m3[5]。因此,为保证注水泥时的施工安全,笔者针对超深井小间隙实际技术难题,开展了综合技术攻关,探讨出了一套具有针对性的工艺措施,为今后超深井小间隙安全注水泥提供技术参考。

1 超深井小间隙注水泥技术难点

1.1环空间隙小

由于环空间隙太小,扶正器下入极其困难,甚至不能下入,套管不易居中,容易造成水泥环薄,施工过程中环空压耗大,注水泥浆施工泵压高,极易压漏地层,导致顶替效率低等问题,严重影响超深井小间隙的固井质量与施工安全。

1.2井底温度高

与常规井不同,超深井注水泥井下温度较高,水泥浆稠化时间不易控制,对水泥浆抗高温的能力提出更高的要求,特别是在高温缓凝剂的优选上存在较大困难。如:双探1井,井深7 308 m,井底循环温度达到143 ℃,大大增加了水泥浆性能化验的难度;元坝11井,井深7 026.28 mm,井底静止温度为157 ℃,循环温度135 ℃[2]。

1.3顶替效率低

环空间隙小,注灰量少,加之水泥浆运移段长,钻井液与水泥浆极易发生污染,且注入的位置特别深,若要把水泥浆顶替到位,操作难度大[6]。如:双探1井Ø127 mm尾管悬挂固井,平均环容6.4 L/m,顶替水泥浆仅5 m3,封固段长807 m ,在运行过程中极易掺混,严重影响注水泥时的施工安全。

1.4井眼较长

井深,摩阻高,不能大幅度上提下放活动套管;不能转动套管;深井建立循环风险大,在固井作业时开泵、停泵、管柱活动下均会引起较大压力波动,从而引起井塌和井漏的发生[7]。如:中古263H井二开完钻井深6 126 m,在固井施工过程中,环空摩阻较大,发生严重漏失,最大漏速40.4 m3/h。

针对以上超深井小间隙注水泥技术难点,主要存在的问题是顶替效率差、防污染难度大、井眼质量难以保证。为了更好地解决这些难题,文中从环空浆柱结构设计、抗污染先导浆设计、高效隔离液设计、防污染实验设计以及注替参数排量设计方面入手,进行深入的分析与研究。

2 超深井小间隙安全注水泥技术研究

2.1环空浆柱结构设计

超深井小间隙在固井施工过程中,由于环空间隙小,井眼较长,注水泥时流体通道变小,环空摩阻增大,造成常规冲洗液在驱替钻井液过程中,无法保证将全部钻井液驱替干净,井壁周围残留的钻井液一旦与水泥浆发生掺混,会产生严重的接触污染,影响注水泥施工时的安全[8]。而先导浆是通过对原钻井液进行稀释,加入合理的处理剂等一系列的措施,来改变其常规性能,起到抗污染的能力。常规隔离液属于增黏悬浮性浆体,黏度与切力都比较大,流动性较差,导致顶替效率较低,不仅影响界面的胶结质量,还对尾管注水泥施工造成极大的安全隐患,而高效隔离液是针对常规隔离液的不足,并结合超深井小间隙的特点,使其在满足黏切力的条件下,提高其流动性,来保证注水泥过程中有较高的顶替效率。

为了进一步提高超深井小间隙的顶替效率,保证注水泥时的施工安全,环空浆柱结构的设计也应满足平衡压力注水泥的压稳和不漏原则,在注替过程中环空液柱产生的动压力既能压稳地层但又不压漏地层和防止窜流的发生。并且要求设计浆体之间的密度差应满足顶替液的密度大于被顶替液密度,即钻井液、先导浆、隔离液、水泥浆密度应保持梯度递增,这样可减轻各流体间相互窜槽,并有利于提高顶替效率,为此,一般要求ρ钻井液<ρ先导浆<ρ隔离液<ρ水泥浆。环空浆柱结构如图1所示:图中红色表示先导浆,绿色表示隔离液,蓝色表示水泥浆,灰色表示钻井液。

图1 环空浆柱结构

2.2抗污染先导浆设计

针对这种特殊的环空浆柱结构设计,需要对先导浆做进一步的研究与分析,来验证它是否能在超深井小间隙起到抗污染的作用。按API规范10进行室内流动度实验与污染稠化实验(143℃×90MPa×60 min)见表1。

表1 室内混合浆体污染实验

当水泥浆与钻井液质量比为7∶3时,搅动混合浆体变稠,流动度仅15 cm,浆体70 min稠度达到100 Bc,表明水泥浆与钻井液接触污染比较严重;当水泥浆、钻井液、隔离液的质量比为7∶2∶1时,搅动混合浆体比较稠,流动度17.5 cm,浆体220 min稠度达到100 Bc,表明隔离液在超深井小间隙的井况下,不能有效地解除水泥浆与钻井液的污染;当水泥浆、钻井液、先导浆的质量比为7∶2∶1时,搅动混合浆体,流动度较好为20 cm,浆体经430 min稠度才达到100 Bc,表明先导浆的使用能有效解除水泥浆与钻井液的接触污染。

根据以上的实验数据说明,在超深井小间隙中仅使用隔离液已无法解除钻井液与水泥浆的污染。因此,针对超深井小间隙的复杂情况,需要设计一种特殊的浆体,来保证注水泥时的施工安全。笔者设计的一种先导浆,具备低黏低切的特点,在注隔离液之前注入先导浆,先导浆在小间隙中易形成紊流流态,有较高的顶替效率,同时具有较好的抗污染能力,为后面注水泥提供一个安全的流动通道,从而避免钻井液与水泥浆的混合而发生污染,保证了注水泥时的施工安全与层间封固质量[9]。

针对超深井小间隙的复杂情况,配制的先导浆应满足以下要求:(1)具有抗污染性能力,低黏、低切的特点,性能应该与现场钻井液接近,密度与现场钻井液一致。(2)沉降稳定性。经90 ℃高温养护之后,静止2 h,上下密度差不大于0.02 g/cm3。(3)相容性。要求与钻井液、水泥浆、隔离液有良好的相容性,按不同比例混合、不影响水泥浆稠化时间。(4)用量设计。根据理论计算与现场实践经验表明,先导浆用量建议按紊流接触时间7~10 min计算为最佳,为保证注水泥时的安全,建议加大施工用量[10]。

抗污染先导浆配方:钻井液+10%水+X %抗污染隔离剂A+Y %抗污染隔离剂B+重晶石,基本性能见表2。

表2 抗污染先导浆的基本性能

根据表2数据可以看出,不同密度的抗污染先导浆在常温与高温条件下,都具有较好的黏切力,特别在高温条件下,先导浆的黏切力更小,浆体的流动性更好,能有效地顶替钻井液,减少与水泥浆的接触污染,有利于现场施工。

2.3高效隔离液设计

为了进一步确保注水泥时的施工安全,提高层间封隔质量,在使用先导浆的基础之上,还需设计高效隔离液。高效隔离液起增黏悬浮的作用,具有较好的流动性,能有效地隔离钻井液和水泥浆、冲刷井壁和套管壁,并携带井壁上的残留物,保证井眼的清洁质量,同时能在井壁形成一层具有一定黏度的薄膜,提高钻井液顶替效率和改善界面胶结质量。另外,该高效隔离液流变性能容易调节,并与钻井液、水泥浆体系具有很好的流变性相容性能力,对水泥浆的稠化时间无影响,能有效保证注水泥施工时的安全[11]。

针对超深井小间隙的复杂情况,设计的高效隔离液应满足以下要求:

(1)密度。应考虑平衡压力固井及井下安全的需要确定所需隔离液密度,隔离液的密度应尽可能达到ρ隔离液=1/2(ρ钻井液+ρ水泥浆),至少应满足ρ钻井液<ρ隔离液<ρ水泥浆。

(2)相容性。要求与钻井液、水泥浆有良好的相容性,按不同比例混合不能影响水泥浆稠化时间。

(3)沉降稳定性。经90 ℃高温养护之后,静止2h上下密度差不大于0.02 g/cm3。

(4)流变性。为了有效提高环空顶替效率,环空流体流变性应满足梯级匹配,环空流体层层推进以有效提高顶替效率。隔离液流变性应满足动塑比:

(5)用量设计。根据理论计算与现场经验,高效隔离液用量同样按紊流接触时间7~10 min计算,且隔离液用量宜不少于先导浆用量的1.5倍,这样才能保证隔离液能充分清洗干净井筒,为保证施工安全,则建议施工的隔离液用量应加倍[12]。

高效隔离液配方:现场水+W%GYW-201+Z%GYW-301+重晶石,基本性能见表3。

表3 高效隔离液的基本性能

根据上表数据可以看出,不同密度的高效隔离液在常温与高温条件下,高温时的流动性优于常温,它能改善界面与水泥环的亲合性,提高顶替效率和界面胶结强度,防止环空界面微间隙形成,减少环空气窜等后续作业的安全隐患,满足了设计的要求。

2.4防污染实验设计

钻井液与水泥浆只要接触均存在不同程度的污染,形成一些难以破坏的胶凝结构,不但影响顶替效率,而且危及注水泥时的施工安全,这是导致超深井小间隙固井质量低的重要原因和引发固井工程事故的隐患。目前对于常规井,为防止井下浆体之间发生污染,仅针对水泥浆、钻井液、隔离液三相之间的污染实验展开了研究,但对于超深井小间隙,该防污染实验设计并不适用,因为,在超深井小间隙采用的是水泥浆、钻井液、先导浆、隔离液的环空浆柱结构,应对它们四相之间展开防污染实验设计[13]。为此以西南油气田双探1井Ø127 mm尾管固井为例开展实验研究,该井钻井液、先导浆、隔离液、水泥浆密度分别为1.9 g/cm3、1.9 g/cm3、1.92 g/cm3和2.02 g/ cm3。参照API规范10对浆体进行四相污染稠化实验,现场固井施工安全时间290 min,污染稠化实验在143 ℃×90 MPa×60 min条件下进行,结果见表4。

表4 双探1井污染稠化实验

根据以上实验数据表明,采用水泥浆、钻井液、隔离液、先导浆四相之间的防污染实验设计,不仅能说明在防止水泥浆与钻井液的污染时,抗污染先导浆和高效隔离液的应用起到了较好的效果,而且还表明采用该防污染实验设计有效地保证了注水泥施工的安全。

2.5注替参数排量设计

通过大量的研究结果及现场施工经验表明,顶替水泥浆的最佳流态是紊流,其次是塞流。在常规井固井中通常采用紊流顶替来提高水泥浆顶替效率,但对于超深井小间隙而言,水泥浆难以达到紊流顶替的情况,为了提高顶替效率,采用紊流-塞流复合顶替技术,即先导浆与隔离液出套管后采用紊流顶替;水泥浆出套管后,采用塞流顶替[14]。

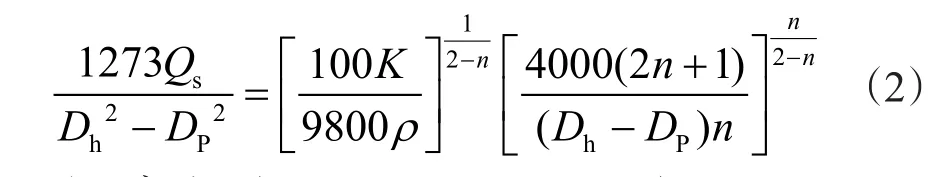

根据水泥浆临界排量计算公式[15]

对于塞流,取Rec=100,得

对于紊流,取Rec=3 470-1 370 n,得

对式(2)、(3)分别取对数相减得

式中,Vc为临界返速,m/s;Rec为临界雷诺数,无因次;n为流性指数,无因次;K为稠度系数,Pa·sn;Dh为井眼直径,mm;DP为套管外径,mm;Qw为紊流顶替排量,L/s;Qs为塞流顶替排量L/s;ρ为水泥浆密度,g/cm3。

根据上述公式,以西南油气田双探1井Ø127 mm尾管固井为例开展研究。已知浆体的流动参数,可以计算出该井的注替参数施工排量,见表5。

表5 浆体性能参数

再根据上述公式,结合表5浆体性能参数,计算出水泥浆、先导浆、隔离液施工排量见表6。

表6 紊流、塞流临界顶替排量

现场可以根据理论计算出的参数作为参考,先导浆与隔离液出套管后采用紊流顶替,即先导浆排量为14.2 L/s,隔离液排量为10.8 L/s,水泥浆出套管后,采用塞流顶替,即排量为1.83 L/s。针对超深井小间隙注水泥,通过合理的设计注替参数的施工排量,能有效提高顶替效率,保证注水泥的施工安全。

3 现场应用情况及效果

双探1井是中石油西南油气田分公司在四川盆地双鱼石潜伏构造上的一口重点预探井,电测井温159℃,设计井深6 940 m,实际完钻井深7 308.65 m,是川渝地区垂深最深井。本井五开Ø127 mm尾管固井下深7 308 m,钻井液密度1.90g/cm3,由于井眼深,环空间隙小,顶替难度大,为了保证注水泥时的安全,设计采用特殊的浆柱结构钻井液、先导浆、隔离液、水泥浆,先导浆体积用量28.5 m3密度为1.90 g/cm3,隔离液用量20.1 m3密度为1.92 g/cm3,经注替参数临界排量公式计算,施工排量为10L/s。尾管段理论容积6.6 m3,顶替水泥浆5 m3,尾管段总替浆量6.7 m3,替浆总量为43.4 m3。

从声幅测井情况显示,在测井井段总长度999.5 m中,测井结果显示优的总长度726.6 m占73%,中等的总长度116.9 m占11.7%;显示差的井段只有152.9 m占15.3%,其中合格率达到84.7%。表明该井界面反应良好,胶结质量好,充分说明采用该安全注水泥的一系列技术能有效地避免钻井液与水泥浆的接触污染,改善了界面胶结状态,提高了层间封隔和界面胶结质量,保证了注水泥时的施工安全。

4 结论与认识

(1)针对超深井小间隙,采用特殊环空浆柱结构,以及抗污染先导浆与高效隔离液的设计,不仅解决了超深井小间隙的钻井液与水泥浆界面接触污染的问题,而且有效清除了井壁虚滤饼、胶凝钻井液,尤其是环空井眼不规则井眼滞留的胶凝物质,提高了层间封固质量,保证了超深井小间隙的注水泥时的安全。

(2)防污染实验的设计,有效地评价了超深井小间隙水泥浆、钻井液、先导浆、隔离液四相浆体之间的相容性,并且说明抗污染先导浆与高效隔离液的使用效果是明显的。

(3)通过对注替参数施工排量的设计,指导了水泥浆、先导浆、隔离液的施工排量,不仅能有效提高顶替效率,还保证注水泥时的施工安全。

(4)注水泥风险很大,施工前应充分做好各个施工环节的风险分析、应急预案,做好充分的应急准备。该技术在超深井小间隙双深1井Ø127mm尾管固井中的成功应用,为今后超深井小间隙的安全注水泥技术提供了成熟条件。

[1]周仕明,丁士东,桑来玉.西部地区复杂深井固井技术[J].石油钻探技术,2005,33(11):83-86.

[2]汪海阁,白仰民,高振果,等.小井眼环空压耗模式的建立及其在吉林油田的应用[J].石油钻采工艺,1999,21(4):1-6.

[3]周仕明,李根生,方春飞.元坝地区Ø146.1mm尾管固井技术难点与对策 [J].石油钻探技术,2010,38(4):41-44.

[4]任钦平,陈斌,乐尚文,等.云安21井127mm超短尾管固井技术 [J].钻采工艺,2006,29(3):110-112.

[5] 林强,郑力会,崔小勃,等.高温高压小井眼尾管固井技术应用[J].探矿工程(岩土钻掘工程),2008,11(4):24-26.

[6] 马勇,郭小阳,姚坤全,等.钻井液与水泥浆化学不兼容原因初探[J].钻井液与完井液,2010,27(6):46-48.

[7] 李少池,周煜辉.小井眼环空水力学评述[J].石油钻采工艺,1997,19(5):27-31.

[8] 刘崇建,黄柏宗,等.油气井注水泥理论与技术[M].北京:石油工业出版社,2001.

[9] 王东.塔深1井固井技术[J].石油钻采工艺,2007,29(4):23-27.

[10]MORRIS W, CRIADO A,et al. Design of high toughness cement for effective long lasting well isolations [R]. SPE 81001,2003.

[11]HANSEN Svein A, ROLV Rommetveit. A new hydraulics model for slim hole drilling applications [J]. SPE 57579,1999.

[12]T GILMORE Odd, HARRISON James. Effective slimhole cementing in a challenging environment –Agulf of Thailand case history [J]. SPE 68671, 2001.

[13]刘崇建,刘孝良,刘乃震,等.提高小井眼水泥浆顶替效率的研究[J].天然气工业,2003,23(2):46-49.

[14]吴朗.小井眼窄间隙注水泥设计与软件系统研制[D].成都:西南石油大学,2012.

[15]丁士东.塔河油田紊流、塞流复合顶替固井技术[J].石油钻采工艺,2002,24(2):20-22.

(修改稿收到日期2015-01-25)

〔编辑薛改珍〕

Research and application of safe cementing technology in ultra-deep wells of small clearance

GUO Xiaoyang1, ZHANG Kai1, LI Zaoyuan1, CHANG Hongqu2, YAO Kunquan2

(1. State Key Laboratory of Oil & Gas Reservoir Geology and Exploitation Engineering, Southwest Petroleum University, Chengdu 610500, China; 2. Southwest Oil & Gas Field Company, CNPC, Chengdu 610041, China)

Cementing is a key link in cementing operation, and its success or failure will directly affect the life of oil/gas wells. For small clearance in ultra-deep wells, the design of cementing job is most important, which will directly affect the cementing quality. Due to great well depth and small annular space, the cementing operation involves large friction drag, high pump pressure and poor displacement efficiency during usually induces fluid loss and contamination, which will severely affect the safety of cementing job. In view of the above problems, technical research has been performed and a number of techniques have been presented such as optimizing the design of annular fluid and string structure, the design of anti-contamination prepad fluid, the design of efficient spacer fluid, the design of anti-contamination experiment and the design of cementing and displacement parameters in conjunction with fluid rheology. The application of this technology not only ensures the safety of cementing operation, but also improves the cementing quality in small clearance in ultra-deep wells. The Shuangtan-1 Well cemented with Ø127 mm liner was taken as an example, to show the technical measures of safety cementing in small clearance ultra-deep wells and the application effect; field application indicates that this technology is applicable and can ensure safety of cementing operation. The cementing quality is also good.

ultra-deep well; small clearance; safety; cementing; cementing quality

TE256

A

1000 – 7393( 2015 ) 02 – 0039 – 05

10.13639/j.odpt.2015.02.011

川庆钻探公司工程技术研究院资助项目“特殊工艺井固井技术现状调研与分析”(编号:GCC201206010)。

郭小阳,1951年生。西南石油大学“油气藏地质及开发”国家重点实验室,主要从事固井与完井工程及材料体系研究,教授,博士生导师。电话:18583280528。E-mail:guoxiaoyangswpi@126.com。

引用格式:郭小阳,张凯,李早元,等.超深井小间隙安全注水泥技术研究与应用[J].石油钻采工艺,2015,37(2):39-43.