低压橡皮电缆用CM/EPDM绝缘配方研究

2015-09-14王启丰林凡涛

王启丰, 王 强, 潘 龙, 林凡涛

(青岛豪迈电缆集团有限公司,山东胶州266300)

低压橡皮电缆用CM/EPDM绝缘配方研究

王启丰, 王强, 潘龙, 林凡涛

(青岛豪迈电缆集团有限公司,山东胶州266300)

研究了氯化聚乙烯(CM)/三元乙丙橡胶(EPDM)共混作为普通橡皮绝缘使用,通过对主体材料、硫化剂、防护剂、补强剂、增塑剂的选择,确定了最佳橡胶配方。实验结果表明,所研制的CPE/EPDM绝缘材料性能优良,工艺性能够满足生产要求,可以作为低压橡皮电缆绝缘胶料使用。

CM/EPDM;绝缘;电缆;配方

0 引 言

由于氯化聚乙烯(CM)具有优良的阻燃性和耐油性,较好的物理机械性能,良好的耐热老化、耐臭氧、耐气候性能,良好的工艺混炼性能等优点,已广泛应用于橡皮电缆护套。如今,随着市场竞争的日益激烈,CM的性能优势和低廉价格优势受到电缆行业的广泛关注,很多电缆厂家将其作为低压橡皮绝缘使用。但由于CM为极性材料,本身体积电阻率并不高,所以并不适合单独作为橡皮绝缘使用。选用CM与三元乙丙橡胶(EPDM)共混可以弥补CM弹性及体积电阻率不佳的缺陷。CM和EPDM两者共混取长补短,可以作为普通橡皮绝缘胶料使用,因此,CM/EPDM共混改性胶料配方研究具有重要意义。

1 实验部分

1.1主要原材料

CM135B,山东祥生塑胶有限公司;EPDM,韩国锦湖化工;过氧化二异丙苯(DCP),中国石化集团经营管理有限公司上海高桥分公司;氧化镁(MgO),邢台市镁神化工有限公司;钙锌稳定剂,青岛新材料科技工业园发展有限公司;三烯丙基异氰脲酸酯(TAIC),华星(宿迁)化学有限公司;石蜡,抚顺东科蜡业有限公司;白炭黑,淄博市特丽莱化工有限公司;滑石粉,山东省平度市化石矿业有限公司;煅烧高岭土,焦作市同兴化工有限公司;其它为市售。

CM135B的主要性能指标如下:氯质量分数34%~36%;残余结晶质量分数≤0.22;门尼粘度ML1+4125℃,63~73;纯胶拉伸强度≥8MPa;纯胶拉断伸长率≥800%;热分解温度>165℃。

EPDM的主要性能指标如下:乙烯含量66.5%;第三单体(ENB)含量5.7%;门尼粘度ML1+4125℃为23;挥发物≤0.5%;灰分≤0.1%。

1.2测试方法

试样性能测试按GB/T 2951—2008、GB 7594—1987、GB/T 5013—2008标准进行测试。

2 结果与讨论

2.1主体材料的选择

CM是由高密度聚乙烯氯化改性而制得的高分子合成材料。线性饱和无规则的分子结构使其具有优良的柔韧性、抗热老化性、耐气候和耐臭氧性。分子结构中含有相当比例的氯元素又使其具有良好的耐油、耐化学药品和阻燃性。CM由于生产方法差异及原料聚乙烯品种的不同,其性能差异较大。原料聚乙烯的品种含氯量、氯的分布状态及结晶性是影响其性能的主要因素。原料聚乙烯的品种及其性能支配着生成的CM的加工性能及物理机械性能。含氯量的高低直接影响电线电缆的阻燃性能、耐油性能和耐寒性能。残余结晶度的大小对电线电缆表面光洁度有一定的影响。残留结晶少的产品,氯的加成及分布比较均匀,电缆表现出良好的表面光洁度。因此,根据我公司的设备状况及配方需要,选用含氯量35%的CM作为试验材料。

EPDM具有高度的饱和结构,且分子链上原子和基团的排列与天然橡胶相似,分子链柔顺,橡胶弹性好,其优良的绝缘性、耐水性和耐老化性能是制造电线电缆绝缘的良好材料。EPDM和CM相容性好,可以弥补CM弹性及绝缘性不佳的缺陷,CM可以改善EPDM自粘性、互粘性的不足,两者共混取长补短,可以作为普通橡皮绝缘胶料使用。故选CM、EPDM作为主体材料进行研究和试验。

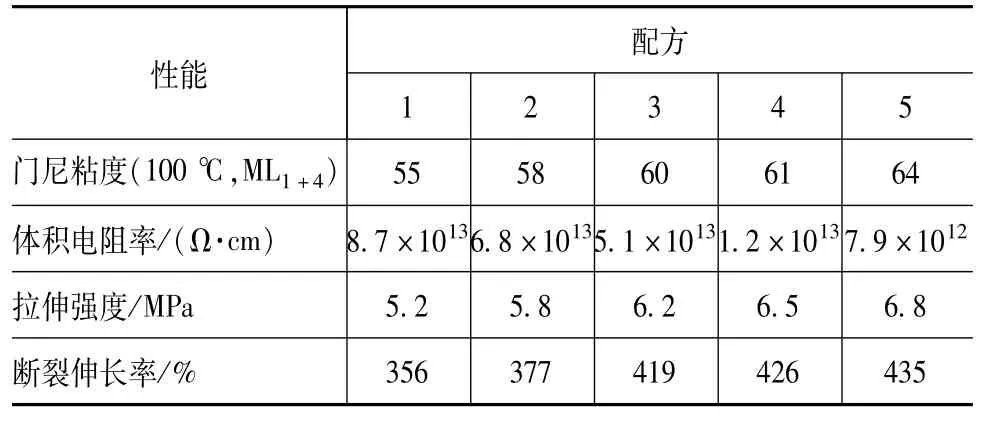

在CM中并用EPDM有助于提高硫化胶的弹性和绝缘性,但同时会使硫化胶的强度下降,故选择合适的并用比至关重要。表1是不同配比的CM/EPDM性能比较。

表1 不同配比的CM/EPDM性能比较

从表1中可以看出,3号试样的综合性能是所有配方中最好的,所以选择3号试样配比。

2.2硫化体系的选择

由于CM大分子结构中没有双键,而与仲碳原子键合的氯原子又不具有高度的反应活性,所以不能用传统的硫磺/促进剂硫化体系来进行硫化。传统型CM共混胶的硫化体系有过氧化物硫化体系、硫脲硫化体系和噻二唑硫化体系,硫脲硫化体系因为硫化胶的耐热性、硫化特性较差,因此很少采用。噻二唑硫化体系具有很好的硫化特性和硫化胶机械性能,但是因为其价格昂贵,所以也很少被采用。有机过氧化物作为CM最常用的硫化剂,其硫化胶的强度、回弹、耐热性及硫化特性都较好。过氧化物硫化体系中,需要加入助交联剂来有效地抑制聚合物自由基的歧化和裂解,提高交联密度。TAIC是最常用的助交联剂。加入助交联剂的同时会提高胶料的加工安全性,使焦烧时间略微延长,其原因是在硫化反应的初期阶段,助交联剂分子自身发生环化聚合反应,并与橡胶分子发生接枝消耗了部分橡胶分子的自由基,这些已消耗的自由基在无助交联剂时具有发生正常化学交联反应的作用。随着硫化时间的延长,烯丙基上的双键与橡胶分子发生交联反应占主导地位,形成活性剂桥键,提高了交联效率。过氧化物硫化体系同时也适用于EPDM的硫化,因此,选用DCP/TAIC硫化体系对CM/EPDM共混胶进行硫化。

合适的硫化剂用量才能保证硫化胶获得良好的物理机械性能,DCP用量在3.5~4份时CM橡胶可以获得良好的物理机械性能,CM/EPDM两者共混后DCP用量在2.6~3.0份时即可获得优良的性能,这是因为EPDM用DCP交联的交联效率要远高于CM,因此硫化剂用量要低于单独采用CM的用量。

2.3防护体系的选择

CM为饱和结构高聚物,具有良好的耐热老化性和耐臭氧性,EPDM的耐氧化、耐热、耐屈挠性能优于天然橡胶,且在聚合时已加入一定量的稳定剂,具有良好的防护效能,胶料在管道硫化过程中,易分解产生小分子物质,故选择活性氧化镁和钙锌稳定剂一同加入,即可获得良好的防护效果。电缆产品在户外长期受热氧老化作用,会出现老化、变硬或裂口,易于老化降解。防老剂2,2,4-三甲基-1,2-二羟基喹啉(RD)对热、氧、臭氧和天候老化有显著的防护效果,防老剂2-巯基苯并咪唑(MB)对屈挠疲劳老化有显著效果,同时加入微晶石蜡加强物理防护。

2.4补强填充体系的选择

CM和EPDM都是非自补强性橡胶,需有补强体系才能达到理想的强度。作为绝缘制品使用的补强剂多以白炭黑、煅烧高岭土为主,白炭黑具有良好的补强效果,可使胶料的强度有较大的提高,但会使胶料的门尼粘度迅速上升,且对绝缘性能不利,因此需要酌量使用。纳米级煅烧高岭土不仅可以提高绝缘胶的体积电阻率,而且添加到一定量后补强效果显著,可以作为补强填充材料,同时高岭土还能够改善混炼胶的挤出工艺性能。碳酸钙有一定的补强作用,但碳酸钙有一定的吸水性,不宜用量过大。滑石粉使胶料具有较好的挺性,减小压缩变形,可以作为填充材料,但是滑石粉能增加胶料硬度,因此不宜大量填充。

2.5软化剂的选择

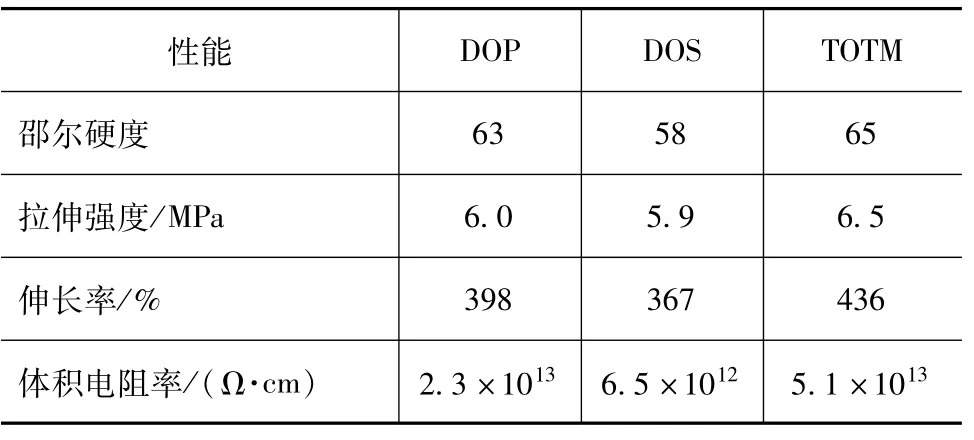

由于CM生胶粘度大,挤出流动性差,配方中需要添加大量的增塑剂以改善其流动性,但大量增塑剂的加入又会影响材料的绝缘性能,因此应该选择增塑效率高绝缘性能好的增塑剂。CM和EPDM橡胶电缆配方中都可以使用的主增塑剂有邻苯二甲酸二辛酯(DOP),癸二酸二辛酯(DOS),偏苯三甲酸三辛酯(TOTM)。三者对体积电阻率的影响比较结果见表2。

表2 不同软化体系对胶料性能的影响

由试验结果可知,这三种增塑剂中DOS对体积电阻率的影响最大,其次是DOP,影响最小的是TOTM。这是因为极性较弱的增塑剂允许聚合物链上的偶极有更大的自由度,电导率增加,电绝缘性下降。

因此,综合考虑选择DOP和TOTM两者作为主增塑剂,添加少量环氧大豆油作为辅助增塑剂。环氧大豆油可以提高混炼胶的耐热稳定性,但是添加量不宜过多,以不多于5份为宜;添加过多容易析出,同时环氧大豆油中的环氧基也会消耗部分橡胶分子的自由基,降低交联度。

2.6其他配合体系的选择

加入适量的偶联剂,可以增强填料与橡胶的界面作用力,增加两相的相容性,提高硫化胶的体积电阻率。常用的偶联剂有硅烷偶联剂、钛酸酯类偶联剂等,一般选用硅烷偶联剂。加入少量的硬脂酸作为物理增塑剂来降低胶料粘度、提高塑性,并能够提高粉料和其他配合剂的分散性,改善胶料的物理性能。

3 优化配方及胶料性质

3.1优化配方

配方采用正交实验设计,根据实验结果得到最佳胶料配方为:CPE/EPDM 100;稳定体系12~15;填充补强体系70~90;软化剂25~30;硫化剂5~8;防老剂2~3;其他5。

表3 优化配方胶料的性能测试结果

3.2混炼工艺

混炼胶料在75 L捏炼机上进行,采用逆混法混炼。加料次序为:依次投入块状EPDM和粉末CM、小料、补强剂,加入后,压下上顶栓开始混炼。混炼5 min后加入增塑剂和填充剂继续混炼,混炼开始10~14 min,温度达到100~105℃后加硫化剂DCP,加入硫化剂DCP之后,再混炼30~90 s后开始排胶,排胶温度在106~110℃。

混炼过程严格控制混炼温度和混炼时间,混炼胶料塑性合适,无焦烧现象。

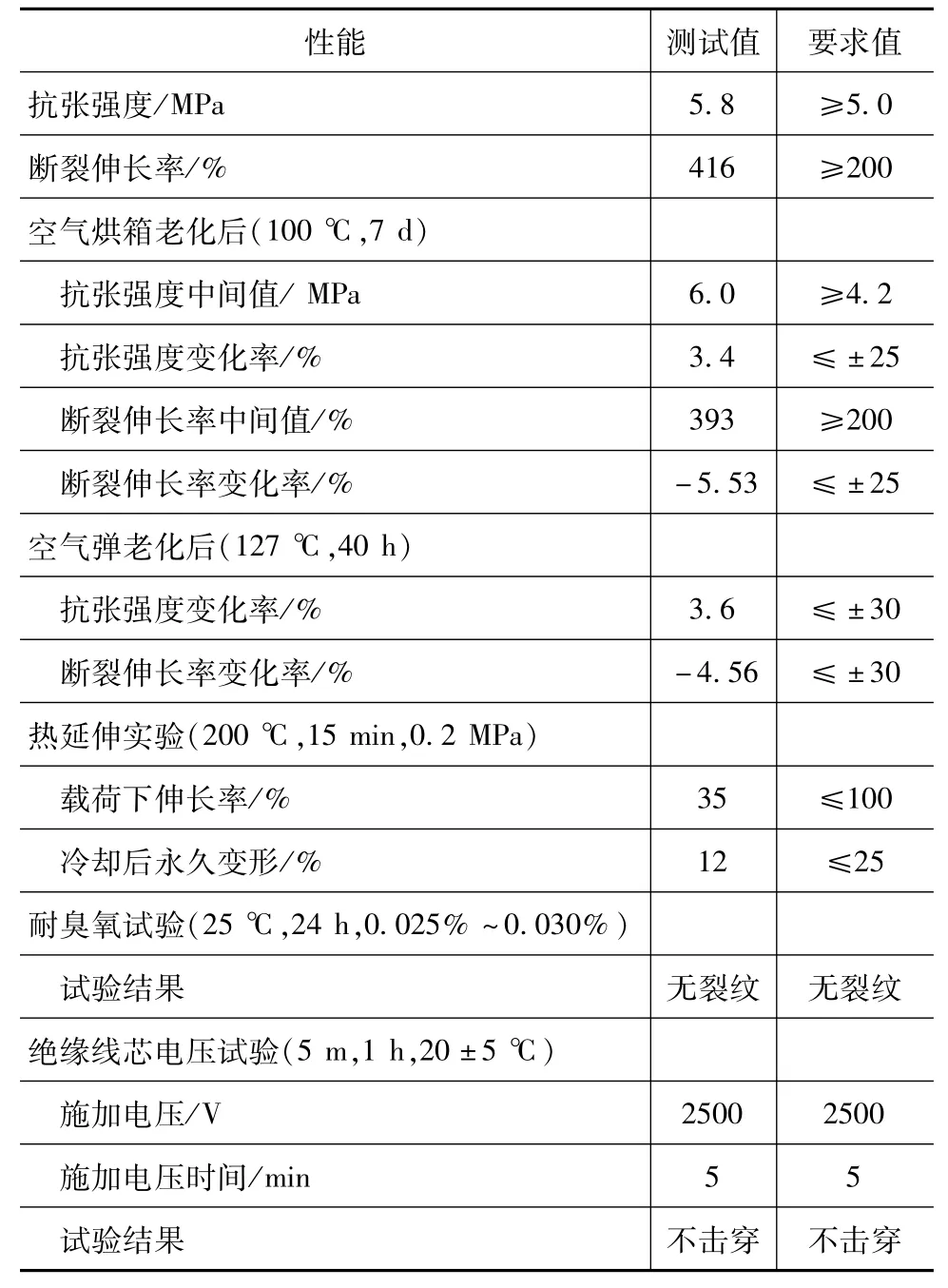

4 挤出绝缘线芯性能

试制型号规格为YC-450/750 V 6mm2的普通橡皮电缆绝缘线芯,挤出绝缘外径均匀,表面光滑。该线芯物理机械性能见表4。

表4 绝缘线芯性能

5 结论

(1)研制的CPE/EPDM胶料配方性能优异,能完全满足GB/T 5013—2008《额定电压450/750 V及以下橡皮绝缘电缆》、GB 7594—1987《电线电缆橡皮绝缘和橡皮护套》对其性能的要求。

(2)研制的CPE/EPDM绝缘胶料配方,工艺性能够满足生产要求,可以作为额定电压450/750 V及以下橡皮绝缘胶料使用。

[1] 杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,1997:40-46,540-541.

[2] 张殿荣,辛振祥.现代橡胶配方设计[M].北京:化学工业出版社,2001:190-201.

[3] 谢遂志,刘登祥,周鸣峦.橡胶工业手册第一分册[M].北京:化学工业出版社,1989:806-842.

[4] 山西化工研究所.塑料橡胶加工助剂[M].北京:化学工业出版社,2002:33-68.

[5] GB 7594—1987 电线电缆橡皮绝缘和橡皮护套[S].

[6] GB/T 5013—2008 额定电压450/750 V及以下橡皮绝缘电缆[S].

[7] 尚德义,王启丰,王 强,等.耐低温CPE/EPDM护套配方研究[J].电线电缆,2012(2):26-28.

Research of CM/EPDM Insulating Cement Formulation For Low-Tension Rubber Cable

WANG Qi-feng,WANG Qiang,PAN Long,LIN Fan-tao

(Qingdao Haomai Cable Group Co.,Ltd.,Jiaozhou 266300,China)

CM/EPDM blending glue used as ordinary rubber insulating cement was studied.The best rubber formula was determined based on the choice of body material,curing agent,protective agent and plasticizer.The experimental results showed that the developed of CPE/EPDM insulating cement has an excellent performance and processing property can satisfy the production requirements,can be used as insulating cement material for the low-tension rubber cable.

CM/EPDM;insulating cement;cable;formulation

TM215.2

A

1672-6901(2015)05-0024-04

2015-01-20

王启丰(1986-),男,助理工程师.

作者地址:山东胶州市广州北路502号[266300].