C/C-SiC复合材料表面ZrB2基陶瓷涂层的制备及高温烧结机理

2015-09-14陈招科

张 响,陈招科,熊 翔

(中南大学 粉末冶金国家重点实验室,长沙 410083)

C/C-SiC复合材料和C/C复合材料都是以碳纤维为增强相的复合材料,综合了纤维增强体高强的力学性能和基体良好化学稳定性,具有密度低,比强度高、耐腐蚀以及稳定的摩擦因数,是航空航天、机械工程等领域理想的高温结构材料[1-4]。然而在有氧气氛下,复合材料中的碳纤维400℃左右开始氧化,500℃以上迅速氧化,并最终导致该材料毁灭性破坏[5,6]。抗氧化涂层是提高复合材料高温抗氧化、耐烧蚀性能的有效方法。在各抗氧化涂层体系中,ZrB2基陶瓷涂层具有高熔点(3040℃)、高强度、高硬度、良好的导热、导电性等一系列优异性能,并有相关研究其在1500℃有氧条件下表现出了良好的抗氧化性能[7-10]。此外,作为 ZrB2的氧化产物,ZrO2具有较低的表面蒸气压和较高的熔点(2677℃),同时能有效地降低氧扩散速率[11,12]。

目前,国内外制备ZrB2涂层主要有刷涂法、磁控溅射[13,14]、离子束辅助沉积法[15]、包埋法[16]、化学气相沉积(CVD)[17]等方法。与其他方法相比,刷涂法具有工艺简单,对制备涂层基体表面要求低,设备要求低等优点,并且可以制备出大面积的ZrB2基涂层,从而满足许多领域的需求。刷涂法制备ZrB2基涂层的结构与性能取决于诸多因素,包括浆料成分配比、浆料搅拌时间、刷涂方式、烧结温度、烧结时间以及基体类型等因素。

目前刷涂法制备ZrB2基涂层主要问题是涂层与基体的结合力较弱,且ZrB2的热膨胀系数与C/C-SiC复合材料和C/C复合材料都相差较大,在烧结过程中常因热膨胀系数失配而产生热应力,从而使涂层开裂乃至剥落。

因此,本工作为了减小基体与涂层之间的热膨胀系数差异,向ZrB2涂层加入SiC来降低涂层的热膨胀系数,向低密度C/C复合材料中熔渗Si组元来增大基体热膨胀系数;同时向涂层中加入ZrO2-Y2O3(YSZ)来增加陶瓷韧性。通过刷涂法分别在C/C-SiC基体和C/C基体的表面制备涂层,对制备的涂层进行了成分及微观结构分析,并探究了C/C-SiC基体表面ZrB2基涂层的高温烧结机理。

1 实验材料与方法

1.1 基体的制备

以碳纤维针刺整体毡为预制体,通过多次化学气相渗透(CVI)增密获得密度1.2~1.3g/cm3C/C复合材料坯体,以硅粉为硅源,在真空环境下通过熔渗法在1600℃温度下制得密度为2.0g/cm3左右的C/C-SiC复合材料。

将C/C-SiC复合材料和 C/C复合材料 (密度1.7g/cm3)统一加工成尺寸30mm×20mm×5.5mm的方形基体。试样用1500目碳化硅砂纸打磨,再用超声波清洗后烘干。

1.2 涂层的制备

刷涂选用ZrB2、SiC(北京圣博高泰光学科技有限公司))和YSZ(自制)的混合粉来配制涂层浆料。涂料的成分配比为:ZrB2∶SiC∶YSZ=70∶15∶15(体积比)。装入不锈钢球磨罐,抽真空后加入酒精,球磨时间不少于30h,烘干后加入PVB胶充分搅拌,搅拌时间不小于24h。

选用4#油画笔蘸取适量涂料,以编织网状的刷涂方式,将浆料均匀刷涂在已预处理过的基体表面。每完成一次刷涂,将样品放入80℃恒温真空干燥箱中,干燥0.5h左右,取出后置于空气中冷却至室温,如此为一个刷涂周期。重复刷涂周期直至基体增重0.3g,涂层厚度约100μm,放入80℃恒温真空干燥箱中,干燥12h。

将刷涂烘干的样品放入真空气相烧结炉中,抽真空后升温至400℃,保温0.5h以脱去涂层中PVB胶。完成脱胶过程后继续升温,同时充入氩气达到一个标准大气压(充氩气过程约持续0.5h),升温至1900℃后保温1h。整个升温过程保持升温速率5℃/min。

1.3 涂层评价及显微结构分析

采用AUY220型分析天秤(精度为0.1mg)测量样品的质量;采用NanoSEM230型扫描电镜(SEM)及其能谱分析仪研究涂层样品的微观结构和成分组成。

2 结果与分析

2.1 C/C-SiC基体表面涂层结构与形貌

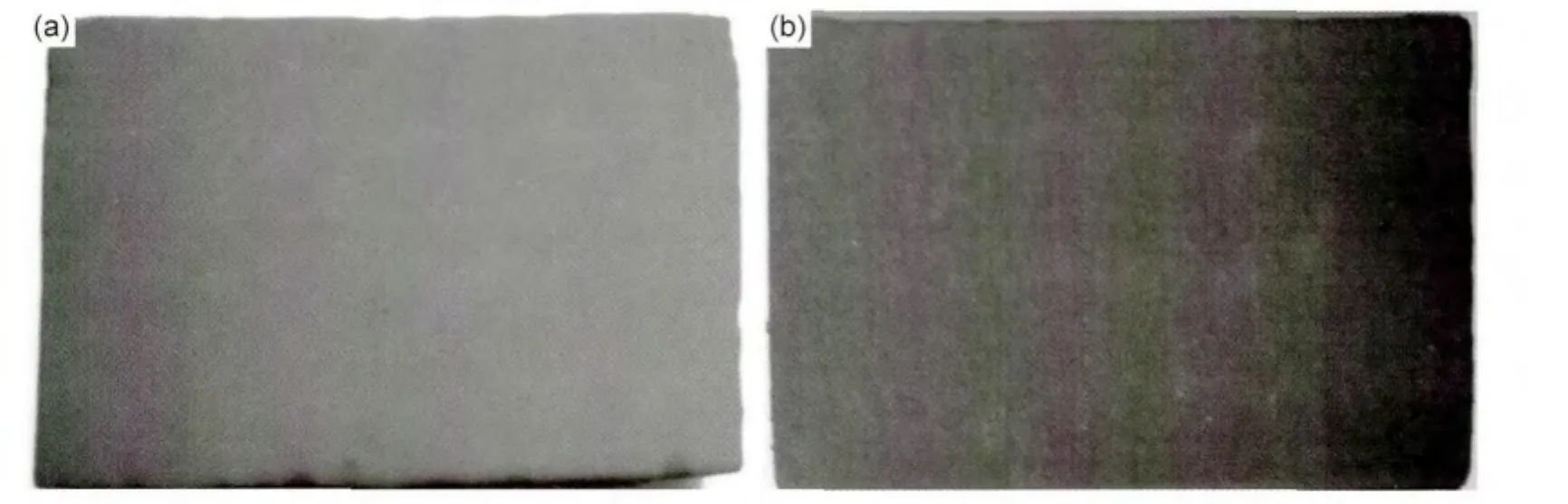

图1是采用刷涂法在C/C-SiC基体表面刷涂的涂层未经烧结(图1(a))和经1900℃烧结后的宏观形貌(图1(b))。由图1(a)可以看出浆料被均匀平整的刷涂在C/C-SiC基体表面。对比图1(a),(b)发现涂层烧结后颜色变深,但涂层表面平整,无裂纹。

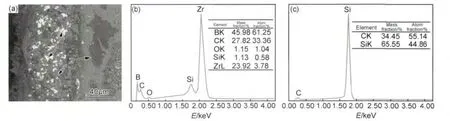

图2为C/C-SiC基体表面ZrB2基涂层断面形貌及对应的能谱分析图。由图2可知:涂层中白色部分的主要成分为硼、碳、锆,其质量分数之和为97.72%,而灰色部分的主要成分为硅和碳,其质量分数之和为100%。这说明在样品的背散射电子照片中,白色区域主要是硼与锆的化合物,而灰色区域主要是碳与硅的化合物。

图1 C/C-SiC基体刷涂后表面涂层宏观形貌 (a)未经烧结;(b)经1900℃烧结Fig.1 Macro photos of coatings on C/C-SiC composites (a)unsintered;(b)after sintering at 1900℃

从图2(a)中可以看到,涂层中成分衬度清晰可辨,涂层与基体的界面处相互渗透,界面处涂层与基体间结合紧密无裂纹。结合图2(c)可以发现,无论涂层还是基体中都含有大量硅元素,这与涂层成分设计中仅含有少量SiC不一致。而在1900℃的烧结温度下,已经融化的基体中硅组元会在烧结过程中从C/C-SiC基体中溢出到涂层中,增加涂层中的硅含量。

图2 C/C-SiC复合材料表面陶瓷涂层断面的背散射形貌(a)及对区域1(b)和区域2(c)的能谱分析Fig.2 Backscattering electron image and energy spectra analysis of cross section of C/C-SiC composites(a)backscattering electron image;(b)energy spectrum analysis of part 1in fig.(a);(c)energy spectrum analysis of part 2in fig.(a)

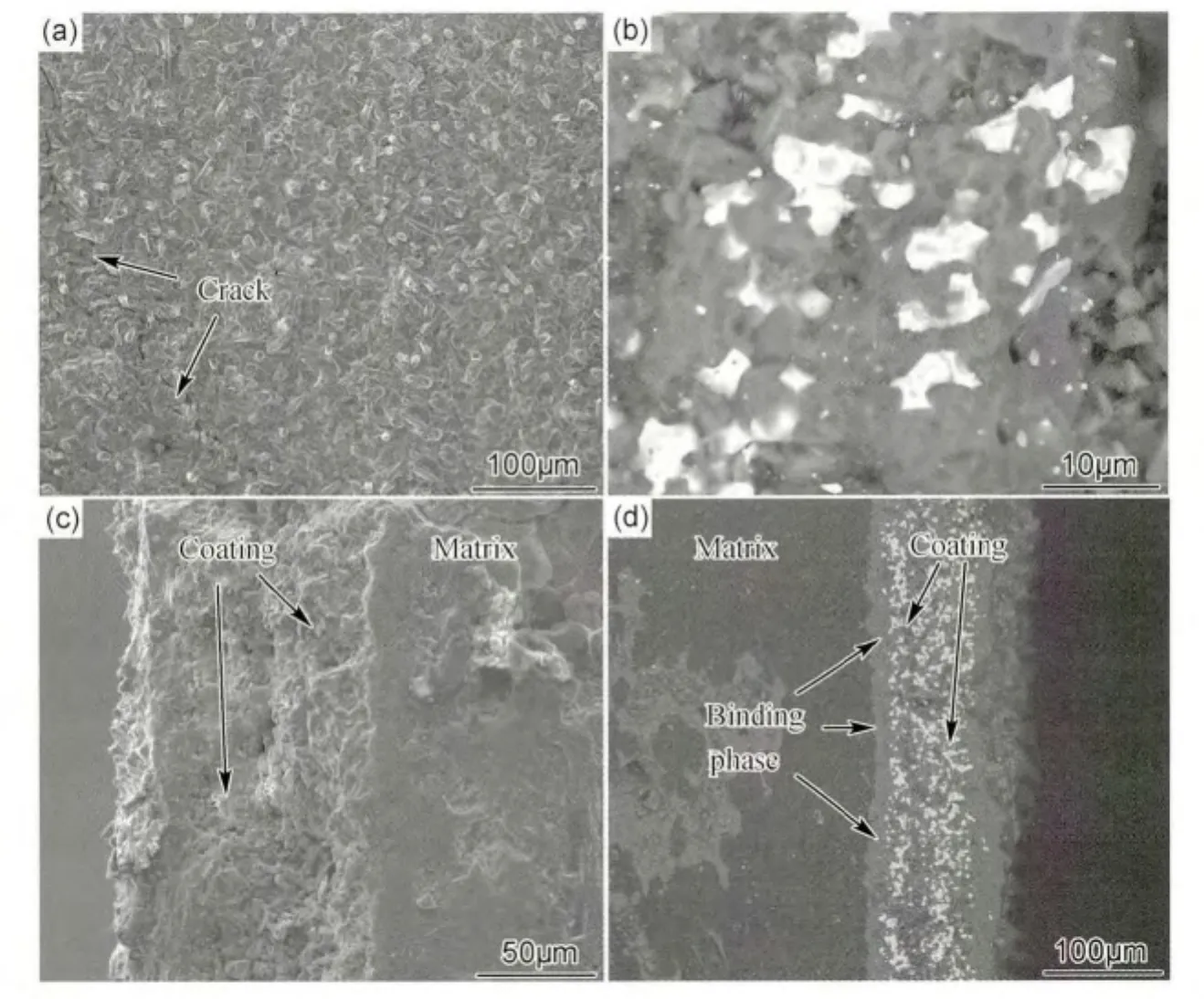

图3所示为C/C-SiC基体表面ZrB2基涂层的表面及断面SEM像。从图3(a)可以看出,刷涂法制备的涂层表面主要由较小的颗粒相互紧密堆积组成,这些形状不规则的颗粒相互连成整体并形成了连续平整的涂层,涂层表面虽然出现少量微裂纹但未发现明显的孔洞,说明涂层表面具有较高的致密度。

图3(b)所示为涂层的背散射电子像,结合图2可知,涂层表面被大量无定形态的硅、碳包覆,形成了以硅为主要成分的无定形相,ZrB2基陶瓷相弥散分布在无定形相中的涂层。无定形相的存在,既可以填充涂层烧结过程中因热应力产生的裂纹,又可以在1900℃时形成液相,促进涂层烧结,使得涂层结构更加致密。

通过图2信息可确定,工程信息评估框架主要包括移民生产水平评估、生活水平评估、基础设施评估、移民满意度评估、后续发展评估及资金拨付评估6项内容。其中,移民生产水平评估主要包括对水库周围乡镇村民土地资产、固定资产、劳动力信息包括就业情况等信息评估。

图3 C/C-SiC复合材料表面涂层经1900℃烧结后形貌(a),(b)二次电子背散射电子表面形貌;(c),(d)二次电子背散射电子断面形貌Fig.3 Microscopic photos of coatings on C/C-SiC composites after sintering at 1900℃(a),(b)secondary electron backscattered electron images of the surface of coating;(c),(d)secondary electron backscattered electron images of the fracture surface of coating

图3(c)所示为涂层与基体的断面形貌图。由图3(c)可知,制备的涂层在C/C-SiC基体上连续均匀分布,与基体结合紧密,涂层与基体结合部位没有明显分界线,具有一定的厚度(80μm左右)。

图3(d)所示为ZrB2基涂层的断面背散射电子像。从图3(d)中可以看到,ZrB2基涂层中,以无定形态的硅组元作为的黏结相,连接基体与涂层。ZrB2基陶瓷相均匀、弥散分布在涂层中。

2.2 C/C基体表面涂层结构与形貌

图4是采用刷涂法在C/C基体表面刷涂的涂层未经烧结(图4(a))和经1900℃烧结后的宏观形貌(图4(b))。由图4(a)和图1(a)可知,浆料对于C/CSiC基体和C/C基体的浸润性良好。刷涂后,涂层都能平整的铺展在这两种基体表面上。

由于烧结过程中有低熔点PVB胶蒸发,涂层体积会有一定收缩;同时涂层的热膨胀系数比基体大很多,在冷却过程中,涂层会因收缩率大于基体而与基体间产生热应力。当热应力大于涂层自身的强度时,涂层中产生裂纹;当热应力大于涂层与基体间的结合力时,涂层会翘起直至剥落。该实验中C/C基体涂层产生了很多裂纹,并有脱落,如图4(b)。

图4 C/C基体刷涂后表面涂层未经烧结(a)和经1900℃烧结后(b)宏观形貌Fig.4 Macro photos of coatings on C/C composites (a)unsintered;(b)after sintering at 1900℃

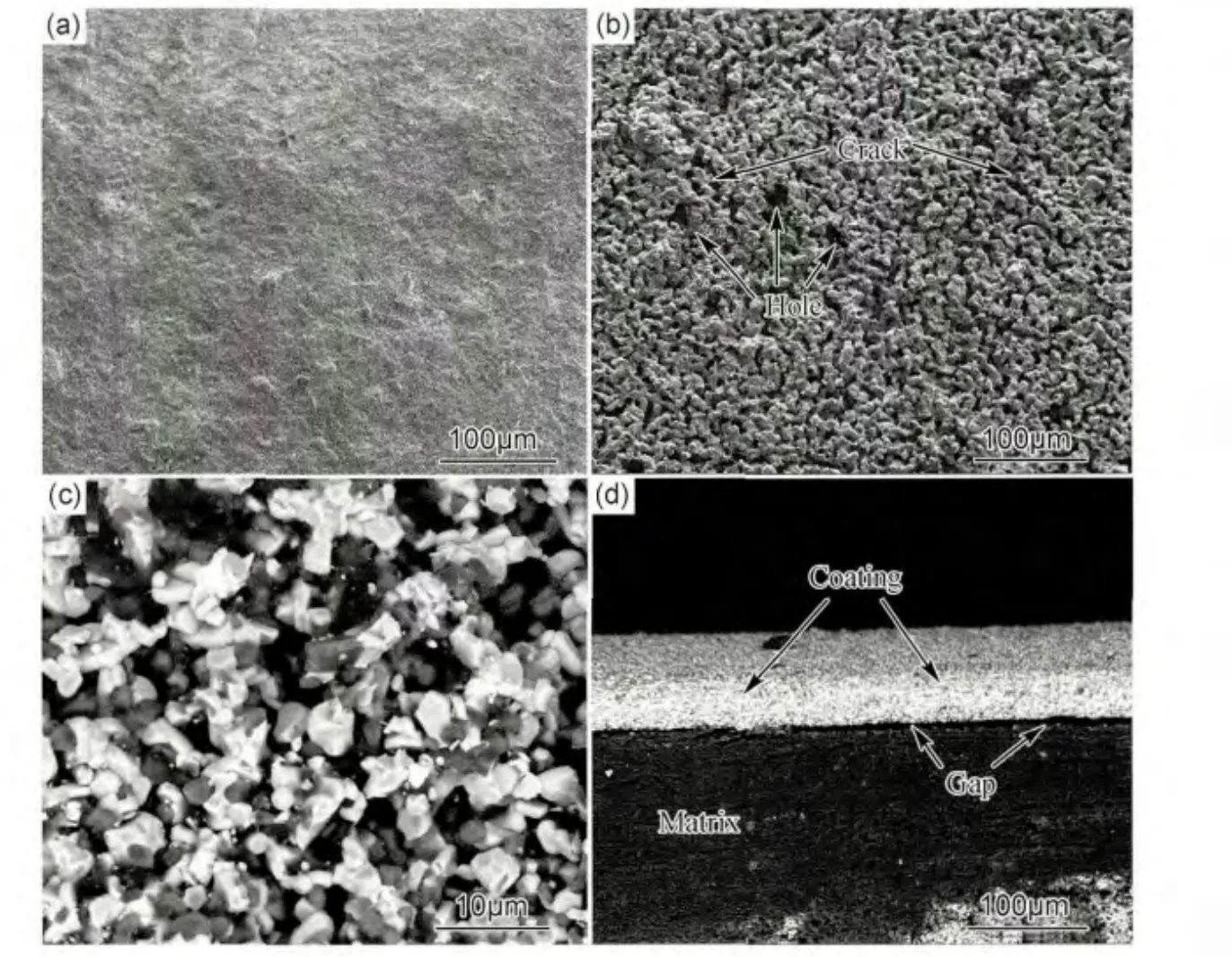

图5所示为C/C基体表面ZrB2基涂层未烧结和烧结后的表面及断面SEM像。从图5(a)可观察到,经刷涂烘干的样品表面涂层,在扫描电镜下观察仍较为平整并且没有裂纹。

图5(b)所示为涂层烧结后与图5(a)放大同倍数的形貌图,经对比图5(a),(b)可知,涂层在烧结过程中会产生大量孔洞,并形成微裂纹。结合图3(a)不难发现,对于相同成分的涂层浆料经过相同制备工艺,在C/C-SiC基体表面烧结时致密,而在C/C基体表面烧结时却疏松多孔,原因是在烧结过程中C/CSiC基体对涂层的作用。在达到硅的熔点1400℃,直至烧结最终温度1900℃的过程中,C/C-SiC基体中的硅组元不断融化并从基体中溢出,进入涂层,封填涂层中的空隙,连接涂层与基体,使得涂层结构致密并与基体结合牢固;增加涂层中低熔点组元,降低涂层烧结温度。

图5(c)为涂层与基体的表面形貌图。由图5(c)可知,C/C基体上涂层的主要分成是ZrB2,涂层中ZrB2晶粒大小均匀,晶粒间以面或棱相连接,SiC主要分布在ZrB2晶粒之间。图5(d)所示为基体与涂层的断面背散射电子图像。由图5(d)可知,ZrB2基涂层与基体间有明显的空隙,且涂层厚度较小(40μm左右)。烧结后的涂层是以ZrB2基陶瓷相为骨架,SiC散布在ZrB2晶粒间的陶瓷涂层中。与图3(d)对比,可发现C/C基体表面与涂层间没有黏结相,涂层厚度较小,且有明显区域与基体脱离。

2.3 C/C-SiC基体中硅元素对涂层结合力的影响

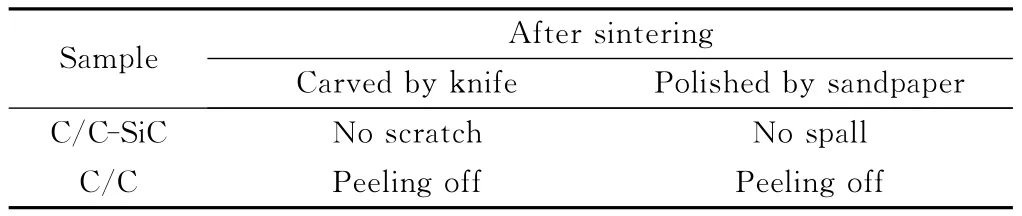

经1900℃烧结后,C/C-SiC基体与C/C基体表面涂层有明显差别,如图1(b),4(b)所示。为了研究C/C-SiC基体中硅元素对涂层结合力的影响,对仅基体不同的样品进行了检测。通过在相同的制备工艺下获得同成分的涂层,排除制备工艺和涂层成分对涂层与基体结合力的影响,对所得到的样品表面进行测试,得到了表面涂层与基体结合力的对比结果,如表1所示。可知,用小刀在C/C-SiC基体表面涂层上刻划,涂层上仅会留下很浅的划痕,用碳化硅砂纸长时间打磨涂层,涂层表面不会产生裂纹,也不会脱落;说明C/CSiC基体表面涂层烧结后致密且与基体结合牢固;而用小刀在C/C基体表面涂层上刻划,涂层会产生新的裂纹,同时伴有涂层脱落,用碳化硅砂纸打磨涂层,涂层会大量脱落,说明涂层脆性大,与基体结合强度低。

图5 C/C复合材料表面涂层未烧结形貌 (a)和1900℃烧结后的二次电子背散射电子表面形貌(b,c)及背散射电子断面形貌(d)Fig.5 Microscopic photos of coatings on C/C composites (a)unsintered;(b,c)secondary electron backscattered electron of the surface of coating after sintering at 1900℃;(d)backscattered electron image of the fracture surface of coating after sintering at 1900℃

表1 不同基体表面涂层结合力对比Table 1 Comparison of coating binding force on different substrates’surface

2.4 C/C-SiC基体表面涂层的高温烧结机理

涂层的致密性以及厚度对涂层抗氧化能力有很大影响,在涂层成分一样的情况下,涂层越致密、厚度越厚其对基体的保护效果越好;然而,涂层材料与基体的热膨胀系数差别较大,在烧结过程(升温和降温过程中),涂层与基体之间因热膨胀系数不同而产生应力,会导致涂层产生微裂纹,同时裂纹的长度及数量会随着时间和升温逐渐增长,严重影响涂层的致密性和对基体的保护作用。

对比C/C基体与C/C-SiC基体表面的涂层可以发现C/C-SiC基体表面的涂层厚度要大于C/C基体,但是涂层与C/C-SiC基体结合良好。综合前面对所制备涂层的结构与形貌讨论,总结C/C-SiC基体促进涂层与基体间结合的烧结机理为:

(1)C/C-SiC基体中渗入了硅组元,使得基体的热膨胀系数比C/C基体的热膨胀系数大,相比C/C基体,C/C-SiC基体与涂层的热失配较小。

(2)在1900℃的烧结过程中,当温度超过硅的熔点1400℃时,基体中的硅组元会熔化,溢出并进入到涂层中,封填涂层烧结过程中形成的孔隙、裂纹等缺陷,并使得涂层和基体牢固黏结在一起。最终形成由硅组元包覆难熔ZrB2基陶瓷相的复合陶瓷涂层。

(3)基体中的硅渗出时,在涂层中形成以硅为主要成分的无定形相,无定形相在1900℃时会形成液相,促进涂层的烧结;同时硅作为低熔点组元,进入涂层后,会降低涂层的烧结温度。并且基体内溢出硅组元后,会在内部形成空位,在毛细作用力下,涂层中的成分也会渗入到基体中,从而使基体与涂层紧密结合,促进基体和涂层间形成多样的化学键,加强涂层与基体的结合力。

3 结论

(1)使用涂刷-烧结法,分别在C/C-SiC复合材料和C/C复合材料表面制备了ZrB2基陶瓷复合涂层。涂层在不同基体表面烧结行为有明显差异。在对基体进行预处理的基础上,低温真空脱胶,高温烧结的工艺方法,能够促进烧结,并制备出结构致密、无裂纹并与基体结合牢固的ZrB2基陶瓷涂层。C/C-SiC复合材料因其烧结过程中独特的行为,适合在其表面使用刷涂-烧结法制备ZrB2基陶瓷涂层。

(2)对C/C-SiC复合材料基体的研究表明,高温下基体中的残留硅组元会溢出,造成样品质量损失;同时,溢出的硅组元能渗入到陶瓷涂层中,形成了以硅为主要黏结相,ZrB2等陶瓷相弥散分布的陶瓷涂层,涂层致密、裂纹少;与C/C复合材料相比,硅组元的溢出能有效促进涂层与基体之间的界面结合。

[1]贺福,王茂章.碳纤维及其复合材料[M].北京:科学出版社,1997.HE Fu,WANG Mao-zhang.Carbon Fibers and Composites[M].Beijing:Science Press,1997.

[2]王玲玲,马文闵,嵇阿琳,等.C/C多孔体对C/C-SiC复合材料制备及性能的影响[J].材料工程,2014,(7):34-38.WANG Ling-ling,MA Wen-min,JI A-lin,et al.Effect of C/C porous preform on the preparation and properties of C/C-SiC composites[J].Journal of Materials Engineering,2014,(7):34-38.

[3]代吉祥,沙建军,张兆甫,等.纤维热处理对C/C-SiC复合材料断裂韧度的影响[J].航空材料学报,2014,34(2):69-76.DAI Ji-xiang,SHA Jian-jun,ZHANG Zhao-fu,et al.Influence of carbon fiber heat treatment on fracture toughness of 2DC/CSiC composites[J].Journal of Aeronautical Materials,2014,34(2):69-76.

[4]VIGNOLES G L,LACHAUD J,ASPA Y,et al.Ablation of carbon-based materials:multiscale roughness modeling[J].Composites Science and Technology,2009,69(9):1470-1477.

[5]黄剑锋,李贺军,熊信柏,等.炭/炭复合材料高温抗氧化涂层的研究进展[J].新型炭材料,2005,20(4):373-379.HUANG Jian-feng,LI He-Jun,XIONG Xin-bo,et al.Progress on the oxidation protective coating of carbon-carbon composites[J].New Carbon Materials,2005,20(4):373-379.

[6]闫志巧,熊翔,肖鹏,等.MSI工艺制备C/SiC复合材料的氧化动力学和机理[J].无机材料学报,2007,22(6):1151-1158.YAN Zhi-qiao,XIONG Xiang,XIAO Peng,et al.Oxidation kinetics and mechanism of C/SiC composites fabricated by MSI process[J].Journal of Inorganic Materials,2007,22(6):1151-1158.

[7]GUO S Q.Densification of ZrB2-based composites and their mechanical and physical properties:a review[J].Journal of the European Ceramic Society,2009,29(12):995-1011.

[8]ZHANG X H,WANG Z,SUN X,et al.Effect of graphite flake on the mechanical properties of hot pressed ZrB2-SiC ceramics[J].Mater Lett200862114360-4362.

[9]REZAIE A,FAHRENHOLTZ W G,HILMAS G E.Evolution of structure during the oxidation of zirconium diboride-silicon carbide in air up to 1500℃[J].Journal of the European Ceramic Society,2007,27(11):2495-2501.

[10]RANGARAJ L,DIVAKAR C,JAYARAM V.Fabrication and mechanisms of densification of ZrB2-based ultra high temperature ceramics by reactive hot pressing[J].Journal of the European Ceramic Society,2010,30:129-138.

[11]王雅雷,熊翔,李国栋,等.炭/炭复合材料ZrC涂层的制备及显微组织结构[J].中国有色金属学报,2012,22(11):3081-3087.WANG Ya-lei,XIONG Xiang,LI Guo-dong,et al.Preparation and microstructure of ZrC coatings for C/C composites[J].The Chinese Journal of Nonferrous Metals,2012,22(11):3081-3087.

[12]LI X T,SHI J L,ZHANG G B,et al.Effect of ZrB2on the ablation properties of carbon composites[J].Materials Letters,2006,60:892-896.

[13]YANG J,WANG M X,KANG Y B,et al.Influence of bilayer periods on structural and mechanical properties of ZrC/ZrB2superlattice coatings[J].Applied Surface Science,2007,253(1):5302-5305.

[14]LIU G Q,KANG Y B,WANG H Y,et al.Effect of modulation period on the structure and mechanical properties of nanoscale W/ZrB2multilayered coatings[J].Physics Procedia,2011,18:16-20.

[15]SUN Y D,TAN M,GONG J,et al.Effect of modulation period and N+beam bombarding energy on the growth of nanoscale ZrB2/AlN multilayered coatings prepared by IBAD[J].Physics Procedia,2011,18:154-159.

[16]YANG X,LI W,WANG S,et al.ZrB2coating for the oxidation protection of carbon fiber reinforced silicon carbide matrix composites[J].Vacuum,2013,96(3):63-68.

[17]WANG A,LEBRUN M,MALE G,et al.High-temperature behaviour of LPCVD ZrB2coatings subjected to intense radiative flux[J].Surface and Coatings Technology,1995,73(9):60-65.