电牵引采煤机行走部设计

2015-09-14郭海明郑晓东

郭海明 郑晓东

(北方重工集团有限公司煤矿机械分公司,辽宁 沈阳 110141)

我国应用采煤机械始于50年代,当时是仿制苏联生产的链式截煤机。我国采煤机技术发展迅速,到70年代初我国采煤机已经进入能自行设计和生产,适合各煤层的赋存条件的螺旋滚筒采煤机。80代后期出现了交流电牵引采煤机。

电牵引采煤机的主要特点:采煤机的总体传动采用多部电机横向布置形式,各部件的传动分别独立,各部件之间纵向没有直接的动力传动,完全取消螺旋伞齿传动及通轴结构等纵向布置传动环节,大大地提高了机械传动效率,降低了机体发热程度。整机由左、右牵引部、左、右行走部、左、右截割部、液压系统、电控系统、喷雾冷却系统、支撑滑靴组、配套滚筒及拖缆架等组成。

图1 行走部三维图

图2 行走轮三维图

图3 驱动轮三维图

表2 行走部轴材料选取

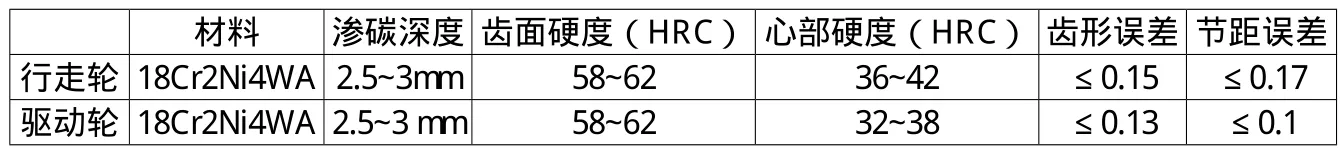

表1 行走轮、驱动轮材料

行走部是电牵引采煤机的重要组成部分。行走部由行走机构和行走驱动装置组成。行走机构由壳体、驱动轮、行走轮、花键轴、心轴和滑靴等主要构件组成。行走部为左、右对称结构,除壳体外,其余零件均可互换。零件的可互换性极大提高了采煤机的工作效率。这在电牵引采煤机的发展史上是一次技术上的跨越。

电牵引采煤机行走机构的驱动装置采用的是电牵引,和以往的牵引方式相比,具有很多优势:安全系数更高;率也更高;牵引机构简单,机构小巧,重量轻。

行走机构的主要零件设计:

一、行走部壳体与滑靴的加工与机构设计

行走部壳体与滑靴整体采用铸造工艺,要求不应有裂纹、冷隔、未融合、气孔、缩松、缩孔、夹砂、夹渣等现象。铸造工艺制造周期比较焊接等其他工艺更短,制造难度更低,制造质量更容易保证。批量生产制造成本低于其他工艺方法。所以对于行走箱壳体及滑靴采用铸造工艺。在实际生产过程中铸造工艺被大量采用。电牵引采煤机工作环境恶劣,机器振动比较大,导致行走箱壳体与其内部零部件及牵引部的链接不稳固。在行走箱壳体上应用稳钉和液压螺母。稳钉是为了更稳固的链接行走壳体与壳体内部零件,液压螺母更好的链接行走壳体与牵引部。此结构的改良对电牵引采煤机行走过程中行走机构壳体与牵引部链接易松动的问题给予很好的解决。稳钉和液压螺母初步应用在电牵引采煤机上,设计完成的电牵引采煤行走部通过了工业性实验,应用在实践中,反应良好。行走部结构如图1所示:

二、齿轮材料选取与结构设计

齿轮传动的主要尺寸可按下述方法确定:

(1)根据具体工作条件、结构、安装及其他要求确定。

按齿面接触强度的计算公式确定中心距a或者小齿轮的直径d,根据弯曲强度计算确定模数m。主要尺寸初步确定后,应进行强度校核,并根据校核计算的结果酌情调整初定尺寸。行走轮、驱动轮材料见表1。行走轮驱动轮如图2、图3所示。

行走机构的行走轮和驱动轮比较重要、要求比较精细,综合上述方法对齿轮主要尺寸进行初步确定并进行调整得出最终尺寸,对于公式及其计算过程在这里就不一一叙述。应用Creo Parametric软件对齿轮绘制三维图。行走轮的损坏,基本都是先因内部缺油,导致润滑效果丧失,轴承组件间摩擦增大,温度过高烧坏轴承组件。或者外端盖因无油润滑摩擦力过大而外窜,使行走轮散架。所以解决行走轮润滑问题成了重中之重。行走轮润滑由行走轴上的注油孔决定。

三、轴材料选取与结构设计

驱动花键轴和行走轴依据以往成功案例进行设计,针对以往驱动花键轴安装和拆卸不方便的问题,此次设计在驱动花键轴轴端两侧开C型M16中心孔,这一设计提高了安装工人的安装效率,节约了工时。

行走轴的注油孔在原有基础上扩大油道的进油面积,既不破坏行走轴的强度,又能保证行走轴即使窜动都能让所注进的油能顺利进入行走轮内部,使其行走轮有充足的润滑油从而改变因缺油所导致的一系列问题。这是行走轴设计的一显著特点。行走部轴材料选取表2所示。

结语

采煤机行走部是采煤机的移动机构,同时起着驱动牵引部的作用。行走部结构设计合理运行良好有着很积极的意义。

[1]成大先.机械设计手册.化学工业出版社(第五版)[M].北京:化学工业出版社,2007(11).

[2]高志明,张世洪.现代采煤机的设计方法和思考[J].煤矿机电,2008(05).