某安装座的加工与车床夹具设计

2015-09-14史献营

史献营

(沈阳发动机设计研究所 ,辽宁 沈阳 110015)

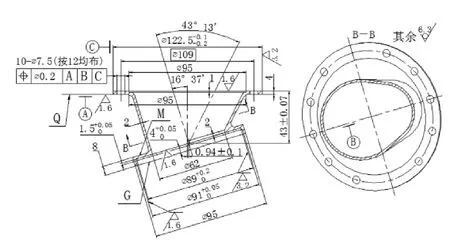

安装座是装在某设备上的基座,是过渡安装件,毛坯为1Cr18Ni9Ti的精铸件,如图1所示,形状不规则,加工测量有一定的难度。具有一定思考内容与想象空间的加工零件。找一种能保证安装座的加工质量,低廉的加工成本,高效率的加工方法是我们追求的目标。

1 安装座工艺分析

安装座形状不规则,结构特殊,安装座两端是圆盘形安装边,两端安装边之间有16°37’的夹角及0.94mm偏心,连接两安装边是不规则曲面且壁厚只有2mm。安装座的装夹部位只有两端的圆盘,按此件的结构形状在任何一种机床设备上加工都要设计工装。安装座虽然形状不规则但需要加工部分都是内外圆,加工两端圆的角度偏心等尺寸参数在机床上都难以测量,只有加工后用专用测具或三坐标测量仪测量。安装座是中批量生产。由以上分析安装座适合在数控机床、镗床和车床上加工。

2 工艺方案的制定

根据以上分析初步制定三种安装座加工工艺方案:

(1)钳划2端面余量线、基准B线-粗镗2端面-精镗Φ95端外圆内孔-精镗Φ122.5端外圆端面、Q面及10-Φ7.5孔-去毛刺。

(2)钳划2端面余量线、基准B线-镗Φ95端面-数控铣(五轴)-数控铣(五轴)-去毛刺。

(3)车-钳划基准B线-车-车-钳划基准B线-车-镗(10-Φ7.5孔)-去毛刺。

第一种加工方案,选择在镗床上加工,需要度盘和分度头,并且要设计工装,使安装座正确定位装夹,保证尺寸43±0.07与偏心0.94±0.1。此工艺方案优点是工序集中,在镗床上可全部完成安装座的加工。缺点是表面粗糙度Ra1.6难于保证,加工效率低,增加镗床占用时间。

第二种加工方案,大部分加工在数控铣(五轴)完成,也需要设计工装。而且数控铣需2道工序,2次装夹找正,并未发挥机床的长处。安装座的形状也不大适合在数控铣上加工,机床占用时间长,而且加工效率也不高,因单位仅有一台数控铣。

第三种加工方案,安装座大部分的加工面都是圆及端面,特别适合在车床上加工,需要设计工装,大部分工序在普通车床上加工,而且普通车床多,可多台机床同时加工。

图1

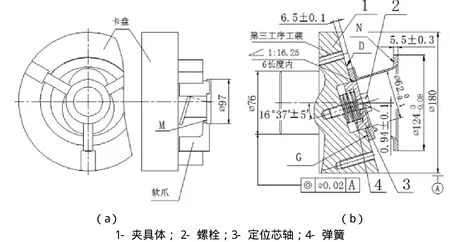

图2

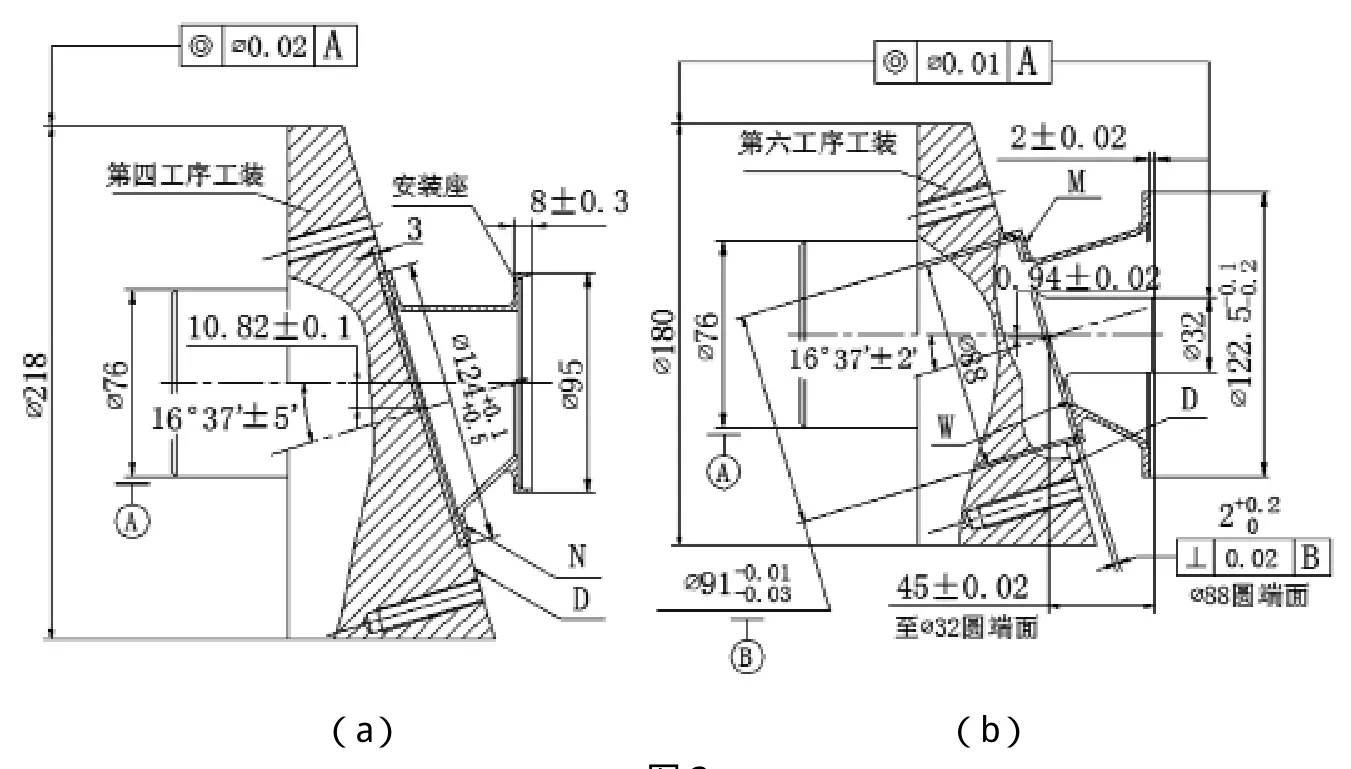

图3

结合本单位的实际请况通过分析决定采用第三种加工方案。即能提高加工效率,又能降低成本,通过设计工装保证安装座的加工质量。以图2(a)叙述,第1工序,用车床软爪夹Φ97(毛坯)外圆,以M端定位,加工Φ97端面,端面留1mm余量。第2工序,如图1所示,钳工划基准B线,在Φ95端面外圆、M面、Φ122.5外圆、Q面、基准面A及不规则形面外端都划出基准线B。第3工序,如图2(b),在车床上装夹工装后找正Φ180外圆,全跳动在0.02之内。安装座以G面为基准用Φ62孔定位,工装D面与安装座Φ95外圆线对齐确定角向位置,用压板压紧安装座。加工Φ外圆及端面,保证尺寸5.5±0.3mm。第4工序,如图3(a),在车床上装夹工装找正Φ218外圆全跳动在0.02mm之内。安装座用端面为基准,以Φ外圆定位,角向位置安装座N面与工装D面线对齐。加工Φ95端面的外圆内孔等全部尺寸,为了提高第6工序的定位精度安装座尺寸Φ加工成Φ轴向保证尺寸8±0.3mm。第5工序,如图1所示,钳工在Φ95外圆及M面划基准B线。第6工序,如图3(b),在车床上装夹工装找正Φ32外圆全跳动在0.01mm之内。安装座以端面W为基准,以Φ定位,加工Φ122端外圆、端面的全部尺寸,其中43±0.07,测量2±0.02mm间接保证,其中给安装座定位误差及其他误差留有±0.03mm的预留量。第7工序,在镗床上找正Φ122.5外圆与端面,跳动在0.02mm之内,角向找正基准B线,加工10-Φ7.5孔。最后第8工序,钳工去毛刺,清理零件并标记。

3 车削工装的设计

车削工装用在车床上,首先要装夹方便牢固,有利于装夹在正确位置,方便找正。其次要零件定位正确,装夹牢固。使加工零件的轴心与车床主轴回转轴心重合。最后车床工装要加工容易。图2(b)是第三工序车削用工装,设计关键点是定位芯轴。心轴的前端6mm有1∶16.25的斜度,而且定位芯轴可以轴向收缩。因为安装座Φ62内圆是未加工表面,其内圆的大小圆度会有一定的误差,所以车削工装用定位芯轴的斜度与轴向收缩保证安装座Φ62内圆定位准确,消除误差。第四工序车削工装如图3(a),用安装座的加工外圆Φ与端面定位,只要正确给出工装相对零件的定位偏心0.94±0.1与斜角16º37′± 5′就可以了。以上2个工装对于偏心0.94±0.1与角度16º37′来说是粗加工工装,偏心与角度的公差可以大一些,有利于工装的加工制造。因为安装座偏心0.94±0.1与角度16º37′的误差,在第六工序的车削加工中可以得到纠正。因此第六工序的工装设计对于保证安装座的质量起关键作用,第六工序车削工装如图3(b),工装直接用安装座Φ内圆的端面与内圆定位,没有基准不重合误差。为了减小定位误差前工序安装座的已加工成Φ安装座的偏心在工装中设计为0.94±0.02。为保证安装座尺寸43±0.07,工装相应的设计尺寸为45±0.02如图3(b),测量2±0.02mm充分满足安装座的尺寸公差要求。

结语

带有斜角与偏心的安装座,通过设计工装在车床上加工,加工后经过检验合格,其偏心0.94±0.1在三坐标测量仪上检验合格。用车床加工安装座大大的提高了加工效率,降低了成本。有些零件只要认真分析其结构特点,通过设计工装在普通设备上加工,同样能高效优质的加工不规则形状精度较高的零件。

[1]陈宏均.简明机械加工工艺手册[M].北京:机械工业出版社,2008.

[2]金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1981.

[3]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[4孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.