水平管内纯饱和蒸汽强制对流冷凝局部换热特性

2015-09-12徐慧强孙中宁谷海峰李昊

徐慧强,孙中宁,谷海峰,李昊

水平管内纯饱和蒸汽强制对流冷凝局部换热特性

徐慧强,孙中宁,谷海峰,李昊

(哈尔滨工程大学核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

通过对水平管内饱和纯蒸汽强制对流冷凝换热的实验研究,分析在管内两相流型为环状流-半环状与波状流时,质量含汽率、蒸汽入口流速和压力对蒸汽冷凝换热的影响,并得到了同时适用于这两种流型的计算局部冷凝传热系数的经验关联式。结果表明:局部冷凝传热系数在环状流-半环状流及波状流下均随质量含汽率和压力的降低而减小;在环状流-半环状流下,随蒸汽入口流速的升高而增大,在波状流下,随蒸汽入口流速的增大而减小;实验拟合所得到的换热经验关联式与实验结果符合良好,偏差在±20%以内。

水平管;环状流-半环状流;波状流;纯蒸汽;局部冷凝换热

引 言

水平管冷凝器由于具有换热能力强、耐压和防震性能好等优点被广泛使用于空调和热泵设计制造之中[1]。近些年来,在新一代先进核能系统的设计中,如AC600[2]以及SWR1000[3]的非能动余热排出系统之中均采用了水平内管冷凝这种高效换热形式[4]。为此,研究水平管内冷凝换热特性对非能动余热排出系统中冷凝器的设计与性能分析具有重要的指导意义。目前,已有很多国内外学者针对水平管内冷凝换热特性进行了研究[5-19],不过这些研究成果主要集中于对R-12、R-22和R-134等有机工质制冷剂的平均换热特性分析,而针对于工质为水蒸气时,各项因素对局部冷凝换热影响的研究却很少。此外,已有的水平管内纯工质局部冷凝换热经验关联式多数只适用于单一流型条件,针对工质为纯蒸汽情况下,流型变换区间内的局部冷凝换热经验关联式的提出更是未见报道。为此本文针对饱和纯蒸汽在水平管内的强制对流冷凝换热特性进行了实验研究,详细分析了质量含汽率、蒸汽入口流速以及蒸汽压力对冷凝换热能力的影响并得到了局部冷凝换热准则式。

1 实验装置与实验方法

1.1 实验系统

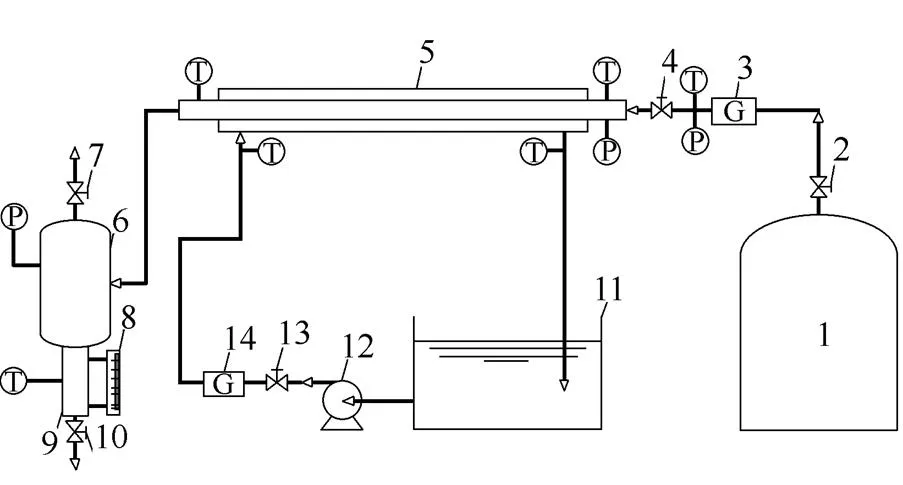

实验系统如图1所示,由蒸汽系统、冷却水系统与实验件组成。饱和蒸汽由电加热锅炉产生,经涡街流量计计量后进入实验段,进行冷凝换热,使部分蒸汽凝结成水。离开实验段的汽水混合物先进入汽水分离器进行汽液分离,分离出的蒸汽通过汽水分离器上部阀门排放到大气;凝液先向下进入凝液罐,然后排放到地沟。冷却水在离心泵的驱动下经过涡轮流量计计量后进入实验段环腔,与换热管内蒸汽呈逆向流动,吸收热量后流回到冷却水箱内。实验段进出口蒸汽与冷却水的温度和压力由布置在相应位置的T型铠装热电偶和压力传感器 测量。

1.2 实验段

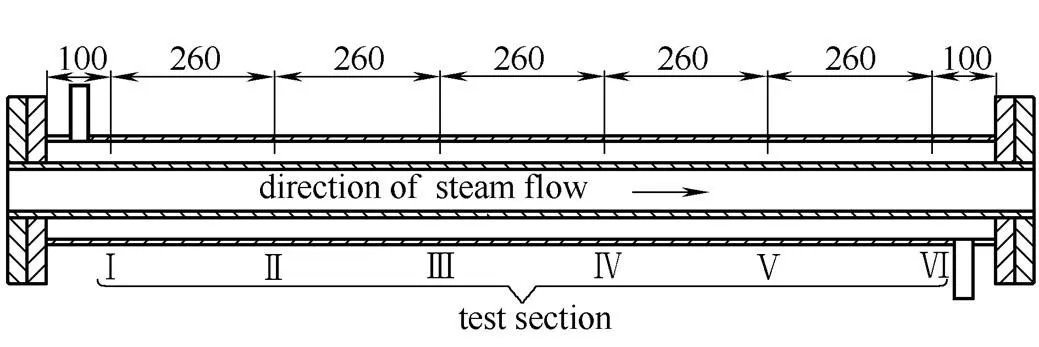

实验段由外径28 mm,壁厚1.5 mm的不锈钢管插入内径为42 mm,壁厚为3 mm的套管内组成,有效换热长度为1500 mm。为使内、外套管间保持良好的同轴度,在沿套管轴向的3个截面上采用定位螺丝进行同心定位,通过将同一截面上3枚定位螺丝旋入相同的长度,可以确保换热管与套管之间

图1 实验系统简图

图2 测量截面布置

图3 测量截面温度测点布置

保持良好的同轴度。如图2所示,在实验段环腔内,沿蒸汽流动方向等间距布置6个测量截面。每个截面上下对称地布置4对热电偶,分别测量上、下环腔冷却水温度和上、下外壁面温度,其具体位置如图3所示。测量截面处的上、下环腔温度由K型铠装热电偶插入环腔空间测量;上、下壁面温度由焊接在换热管外壁面上的K型热电偶测量。热电偶贯穿套管处采用密封胶进行密封处理,保证冷却水流量计量的准确性。

1.3 实验方法及实验数据处理

实验开始前,将汽水分离器上的排气阀与疏水阀打开,向实验段内通入纯饱和蒸汽,并保持10 min左右,以排除换热管及汽水分离器内的不凝性气体,待换热管进出口与汽水分离器处测得的温度为对应位置上所测压力下纯蒸汽的饱和温度时,可以判断此时实验段内的不凝性气体已被全部排除,此时整个实验系统处于纯蒸汽条件,可以进行下一步实验操作。

实验时,先将冷却水流量调整到预设值,然后开启蒸汽流量调节阀,通过适当的操作,使实验段入口蒸汽流量和压力均达到预设值,待实验段蒸汽进出口温度、凝液罐温度以及冷却水进出口温度达到稳定并保持5~10 min,即可认为此时系统运行达到热平衡状态,再通过NI数据采集系统记录全部实验数据。之后通过调节蒸汽流量、压力和冷却水流量来改变实验工况,重复以上步骤,直至完成全部实验。

根据热平衡关系

可以得到实验段内某一截面上换热管外壁面侧局部热通量为

式中,c为冷却水质量流量,kg·s-1;c为冷却水比定压热容,kJ·kg-1·K-1;o为换热管外径,m;c为环腔冷却水温度,℃;dcd为环腔冷却水温度梯度,通过拟合出各测量截面处上、下环腔冷却水平均温度沿实验段轴向的分布曲线,在对其进行求导即可获得该温度梯度。

于是换热管内壁面温度wi可按式(3)计算

式中,wo为换热管外壁面温度,℃,由测量截面处的上、下壁面温度求取均值得到;为换热管热导率,W·m-1·K-1;i为换热管内径,m。

换热管内局部冷凝传热系数i计算公式为

式中,s为换热管内蒸汽温度,℃。由于实验过程中所测量的实验段蒸汽进出口压差很小,以致换热管内蒸汽饱和温度变化可以忽略不计,因此确定换热管内蒸汽温度为入口压力所对应的饱和温度。

通过对实验数据进行处理分析,得到管内局部冷凝传热系数相对不确定度计算公式为

将各部分数值代入式(5)中,最终得到冷凝传热系数的计算偏差为±5.1%。

2 实验结果分析

2.1 质量含汽率对管内冷凝换热的影响

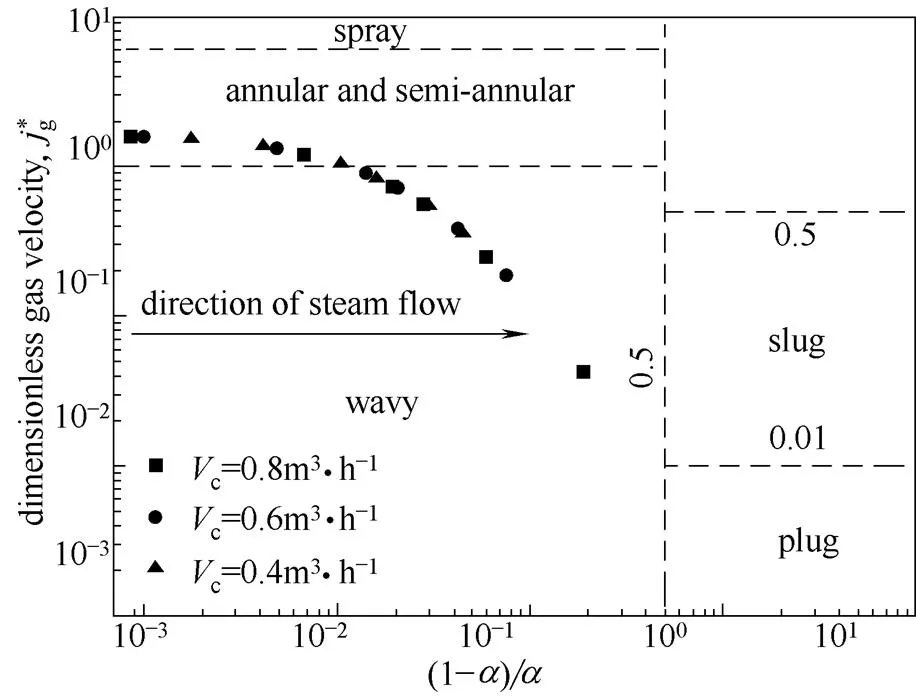

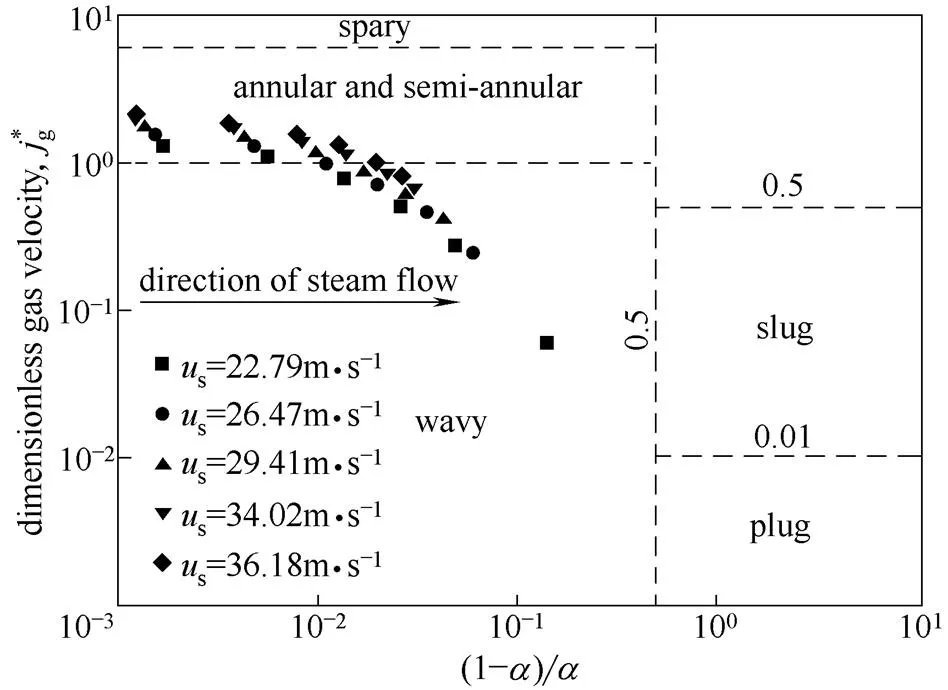

实验中固定蒸汽入口质量流量为0.0119 kg·s-1,蒸汽入口压力为0.16 MPa,分别在冷却水流量c为0.8、0.6、0.4 m3·h-1时进行实验,研究质量含汽率对冷凝换热的影响。图4为对实验典型工况使用Tandon流型图进行流型判断的结果,其中横坐标为相对截面含气率,由Smith公式计算 得到

纵坐标为量纲1气相速度

图4 不同冷却水流量下Tandon流型图判断结果

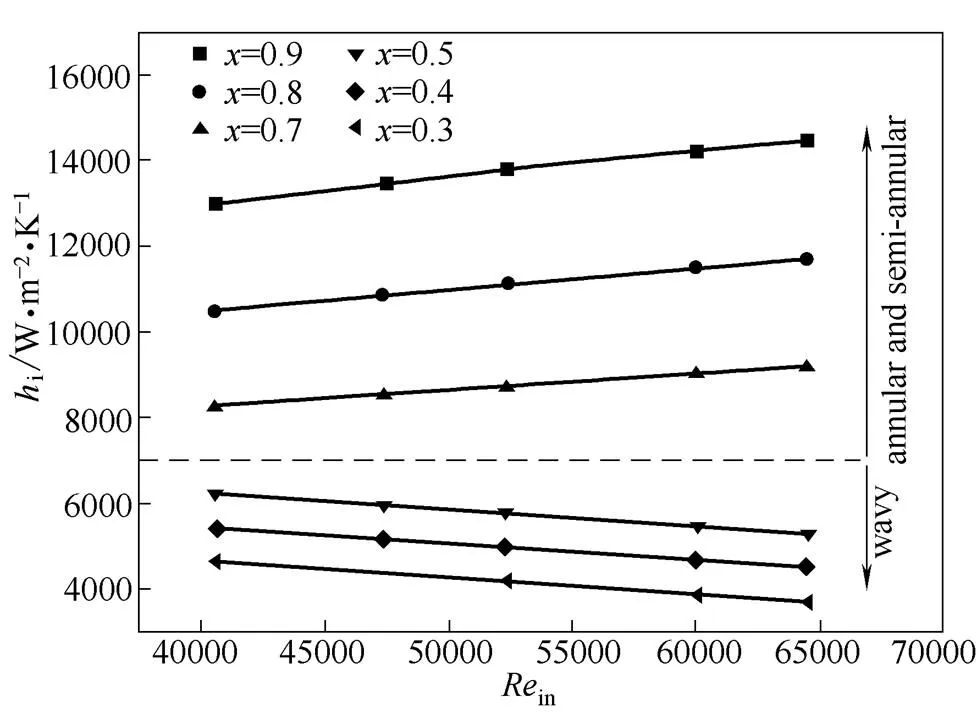

图5 固定蒸汽质量流量和蒸汽压力下冷凝传热系数随质量含汽率的变化结果

式中,为质量含汽率;g为饱和蒸汽密度,kg·m-3;ρ为饱和水密度,kg·m-3;为蒸汽入口质量流速,kg·m-2·s-1。

图5为相同实验工况下,局部冷凝传热系数随质量含汽率的变化结果。从图中可以发现随着蒸汽不断被冷凝,管内冷凝传热系数不断下降。结合流型图4发现,在环状流-半环状流区间内,冷凝传热系数随质量含汽率的降低急剧下降;而进入波状流区间内,该变化趋势则比较平缓。这是因为管内处于环状流时蒸汽流速很高,凝液在蒸汽的携带作用下相对均匀地铺在换热管内壁上[20],液膜厚度直接影响冷凝换热能力,随着质量含汽率的降低,液膜逐渐增厚,导热热阻增大,致使传热系数随之急剧下降;而进入波状流时,换热管底部已形成明显的液池,管内处于该流型范围内的任一截面上凝液分

图6 波状流下换热管截面上凝液分布

图7 冷凝传热系数随蒸汽入口Reynolds数的变化

布情况如图6所示。由于液池侧的换热可以忽略不计,换热管顶部蒸汽的膜状凝结成为管内换热的主要环节。此时截面上未被液池覆盖的膜状凝结区所占整个截面的比例,即/2π的大小将决定冷凝传热系数的高低。随着冷凝的进行,液池深度增加的相对速度逐渐减小,减小的速度逐渐降低,管顶部处于膜状凝结的区域大小相应趋于稳定,最终使得传热系数随质量含汽率的变化趋势逐渐平缓。

2.2 蒸汽入口流速对管内冷凝换热的影响

图7为蒸汽入口压力0.15 MPa,管内冷凝传热系数随蒸汽入口Reynolds数的变化情况。图8为相应实验工况下流型判断结果。结合流型判断结果可以清楚地看出,在环状流-半环状流下,相同质量含汽率下的冷凝传热系数随蒸汽入口流速的增加而增大;进入波状流后,冷凝传热系数反而随蒸汽入口流速的增加而减小。

在环状流-半环状流下,随着蒸汽入口流速的增加,管内液膜的湍流度增加,使液膜侧的对流换热得到提高;此外,较高的蒸汽流速使得蒸汽对液膜

图8 不同蒸汽入口流速下Tandon流型图判断结果

的剪切力增大,对液膜的携带效果增强,这对减薄液膜厚度,减小液膜热阻起到了积极作用,最终使得冷凝传热系数随蒸汽入口流速的增加而增大。进入波状流后,随着冷凝的进行,蒸汽流速降低,蒸汽对凝液的携带效果减弱,蒸汽与换热管底部的液池之间出现明显的速度差,使得凝液积存在液池中而无法被及时排出。在此情况下,凝液量的大小将决定换热能力的高低。由于蒸汽入口流速的增加使得蒸汽入口质量流量增大,相同质量含汽率下的凝液量变大,此时管子底部液池深度增加,相应的管子顶部膜状凝结区域减小,换热能力减弱,结果造成冷凝传热系数随蒸汽入口流速的增加而降低的现象发生。

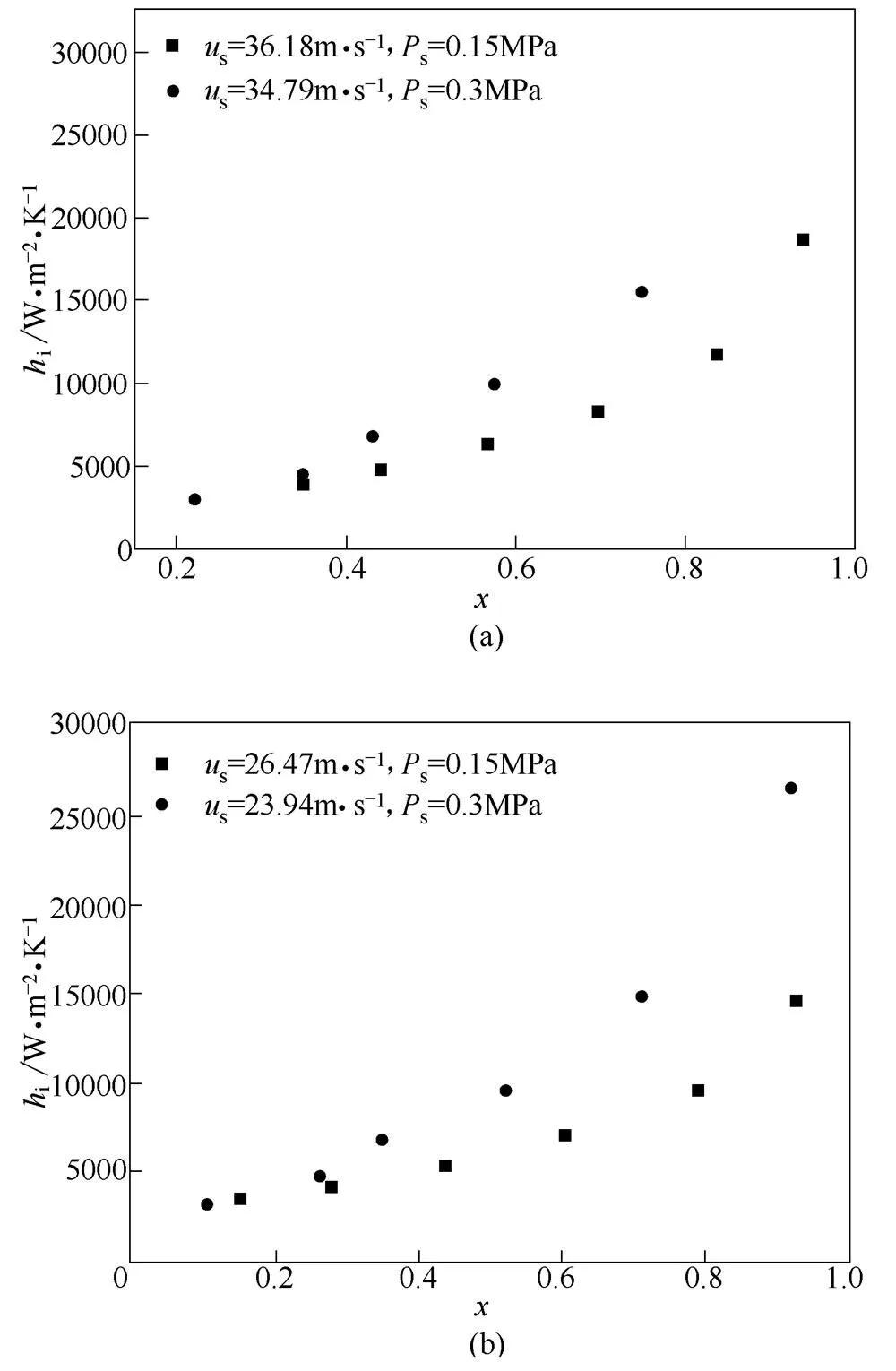

2.3 蒸汽压力对管内冷凝换热的影响

图9为蒸汽入口流速相近,压力不同的实验工况下,管内冷凝传热系数随质量含汽率的变化情况。从图中可以看出,即使蒸汽入口流速相对较低的情况下,高压下的冷凝传热系数仍然大于低压。一方面,蒸汽压力的上升导致气相密度变大,蒸汽分子与管壁的接触碰撞概率增加,热量交换更加频繁;另一方面,蒸汽的饱和温度随压力上升而增加,冷凝液膜的表面张力随温度升高而降低,这加快了液膜从壁面的下滑速度,使得液膜厚度减小,热阻降低,这两方面因素都使得冷凝换热能力得到增强,致使最终管内冷凝传热系数随蒸汽压力的增加而增大。

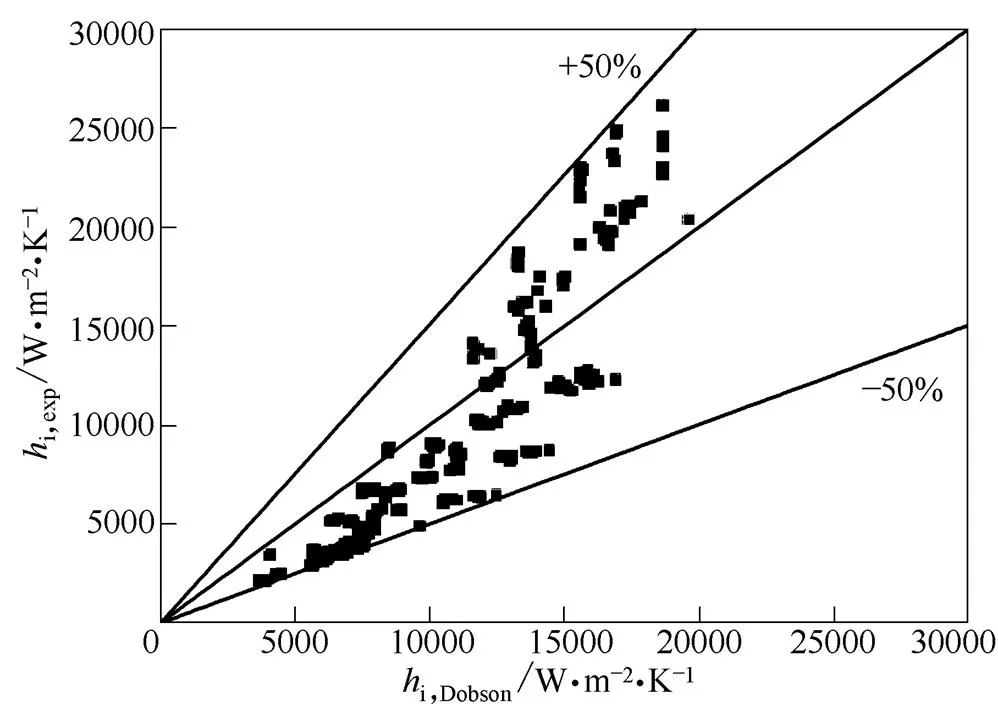

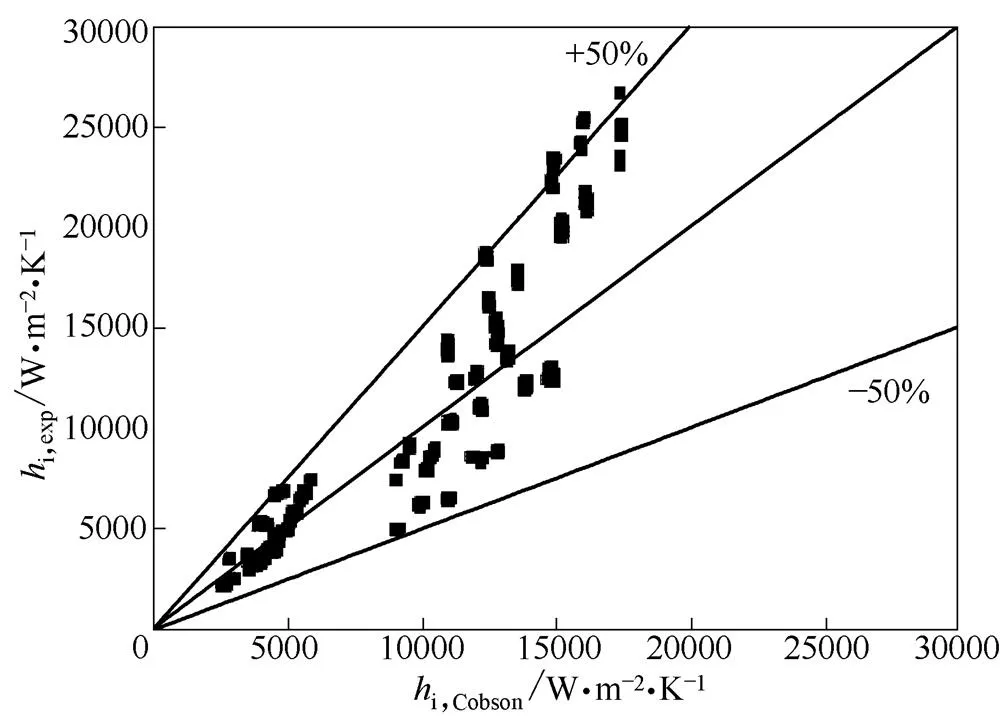

2.4 实验结果与已有换热关联式对比

目前已有的文献关联式多数适用于工质为有机制冷剂时,单一流型条件下冷凝传热系数的计算。为验证其能否应用于计算环-半环状流与波状流

图9 不同蒸汽压力下管内冷凝传热系数随质量 含汽率的变化

图10 Dobson公式计算结果与实验结果对比

条件下,饱和纯蒸汽水平管内局部冷凝传热系数,将实验获得的管内局部冷凝传热系数与计算精度较高的Dobson公式[7]与Cavallini公式[1]的计算结果进行对比,结果如图10和图11所示。

图11 Cavallini公式计算结果与实验结果对比

从对比结果可以看出,两种公式的预测结果与实验结果之间偏差均在±50%以内。Dobson公式预测结果平均偏差为41.6%;Cavallini公式预测结果平均偏差为25.1%。这说明由于已有关联式所适用工质物理性质和工况范围的不同(Dobson公式范围为: 3.14<i<7.04 mm,258<<817 kg·m-2·s-1;Cavallini公式范围为:5000<Reo<500000,10<ρ/g<2000,15<g/(i)0.5<4000;本文实验参数范围为:i25 mm,20.6<<40.5 kg·m-2·s-1,2082<Reo<4924),使其不能很好地应用于计算纯饱和蒸汽局部冷凝传热系数,因此有必要获得适用于纯饱和蒸汽的局部换热经验关联式。

3 换热准则式的提出

根据实验结果分析可知,影响管内局部冷凝传热系数的因素主要有质量含汽率、蒸汽入口流速和压力以及管内气液两相流型。此外,根据Nusselt膜状凝结理论以及Dobson等[7]的研究可知内壁面过冷度对冷凝换热效果也起着一定的影响。为此使用蒸汽入口Reynolds数in和临界压力比red分别表示蒸汽入口流速和压力的影响;使用表示过冷度的影响。则局部冷凝换热的为、in、red和的函数,即

考虑到蒸汽入口流速在环状流-半环状流和波状流两种流态下的不同影响,in项的指数不应为常数,而应随流型的变化而改变。为此将准则式变换为

式中,0为环状流-半环状流与波状流的临界值。根据Tandon准则[21]对流型进行判断,可知环状流-半环状流与波状流的分界线为,于是可以得到

通过对所有工况实验点数据进行拟合,最终得到局部冷凝换热计算公式为

式中,计算in与所使用的定性尺寸为换热管内径i;定性温度为入口压力对应下的蒸汽饱和温度s;各项物性参数根据定性温度s查表得到。

式(1)适用于水平管内两相流型为环状流-半环状流和波状流,实验范围为

0.033<<0.958;40575.9<in<77087

0.007<red<0.018;0.022<<0.161

将局部冷凝传热系数的实验值与计算值进行对比的结果如图12所示,可见二者符合良好,偏差在±20%以内。

图12 局部冷凝传热系数计算值与实验值比较

4 结 论

(1)无论在环状流-半环状流还是波状流区,管内强制对流冷凝传热系数均随质量含汽率的减小而降低,但是环状流-半环状流区下的变化梯度远大于波状流区。

(2)蒸汽入口流速对局部冷凝换热的影响随流型的不同而发生变化:在环状流-半环状流区内,冷凝传热系数随着蒸汽入口流速的增大而增大;而在波状流区内,冷凝传热系数随着蒸汽入口流速的增加而降低。

(3)冷凝传热系数随蒸汽入口压力的增加而增大。

(4)通过对实验数据拟合,得到同时适用于环状流-半环状流和波状流条件下的局部冷凝换热经验关联式,计算结果与实验数据符合良好,偏差在±20%以内。

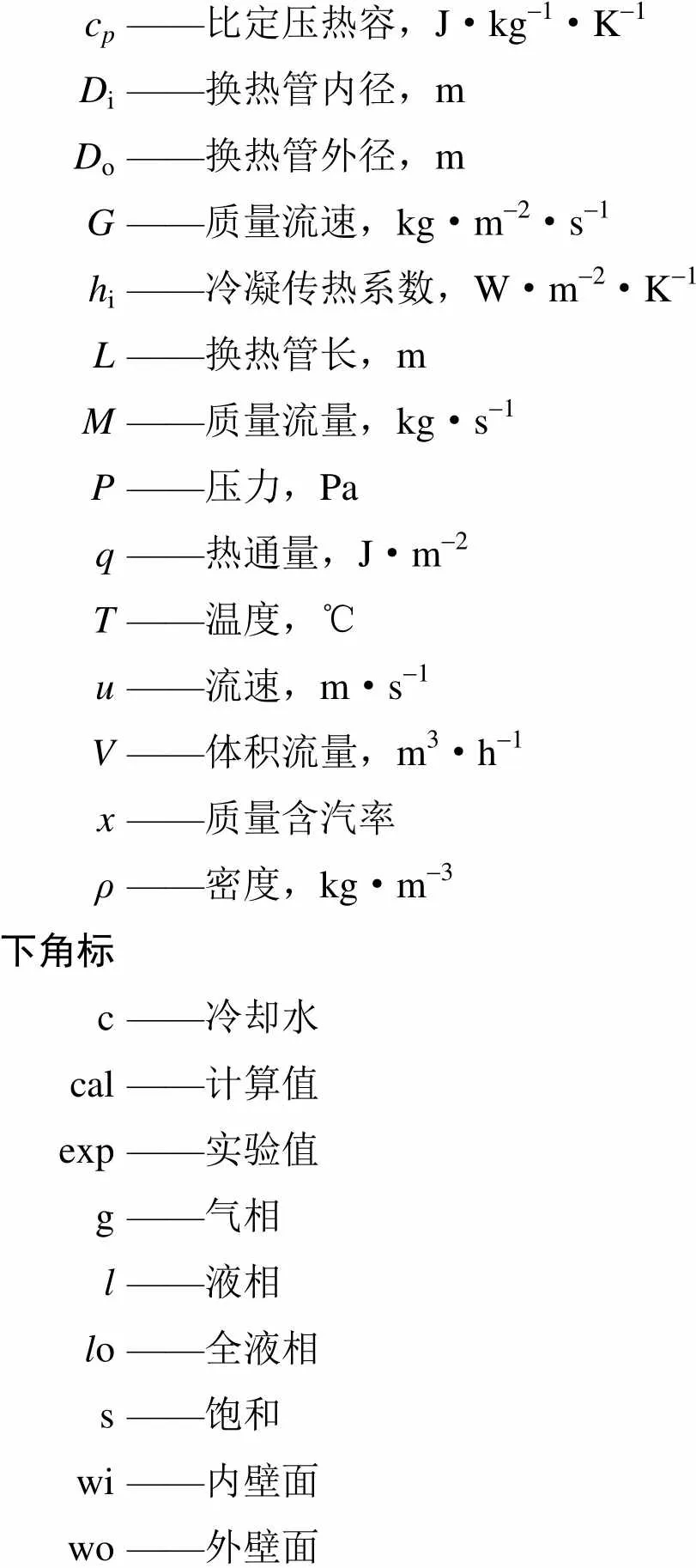

符 号 说 明

cp——比定压热容,J·kg-1·K-1 Di——换热管内径,m Do——换热管外径,m G——质量流速,kg·m-2·s-1 hi——冷凝传热系数,W·m-2·K-1 L——换热管长,m M——质量流量,kg·s-1 P——压力,Pa q——热通量,J·m-2 T——温度,℃ u——流速,m·s-1 V——体积流量,m3·h-1 x——质量含汽率 ρ——密度,kg·m-3 下角标 c——冷却水 cal——计算值 exp——实验值 g——气相 l——液相 lo——全液相 s——饱和 wi——内壁面 wo——外壁面

References

[1] Cavallini A, Censi G, Del Cola D,. Condensation inside and outside smooth and enhanced tubes-a review of recent research [J]., 2003, 26: 373-392

[2] Chen Bingde (陈炳德), Xiao Zejun (肖泽军), Zhuo Wenbin (卓文彬). Experimental study on thermal-hydraulic characteristics of secondary-side passive ECRHR system of AC600[R].Chengdu: Nuclear Power Institute of China, 1999:1-14

[3] Liu H, Todreas N E, Driscoll M J. An experimental investigation of a passive cooling unit for nuclear plant containment [J]., 2000, 199: 243-255

[4] Rohsenow W M. Handbook of Heat Transfer[M].New York: McGraw-Hill, 1973

[5] Wu Tiejun, Vierow Karen. Local heat transfer measurements of steam/air mixtures in horizontal condenser tubes [J]., 2009, 49: 2491-2501

[6] Tandon T N, Varma H K, Gupta C P. Prediction of flow patterns during condensation of binary mixtures in a horizontal tube [J]., 1985, 107: 424-430

[7] Dobson M K, Chato J C. Condensation in smooth horizontal tubes [J]., 1998, 120: 193-213

[8] Saha M M. A general correlation for heat transfer during film condensation inside pipes [J]., 1979, 22: 547-556

[9] van Rooyen E, Christians M, Liebenberg L, Meyer J P. Probabilistic flow pattern-based heat transfer correlation for condensing intermittent flow of refrigerants in smooth horizontal tubes [J]., 2010, 53:1446-1460

[10] Shao D W, Granryd E. Heat transfer and pressure drop of HFC134a-oil mixture in a horizontal condensing tube [J]., 1995, 18 (8): 524-533

[11] Cavallini A, Censi G, Del Cola D,. Experimental investigation on condensation heat transfer and pressure drop of new HFC refrigerants (R134a, R125, R32, R410A, R236ea) in a horizontal smooth tube [J]., 2001, 24: 73-87

[12] Jung Dongsoo, Song Kil-hong, Cho Youngmok, Kim Sin-jong. Flow condensation heat transfer coefficients of pure refrigerants [J]., 2003, 26: 4-11

[13] Aprea C, Greco A, Vanoli G P. Condensation heat transfer coefficients for R22 and R407C in gravity flow regime within a smooth horizontal tube [J]., 2003, 26: 393-401

[14] Chitti M S, Anand N K. A heat transfer correlation for condensation inside horizontal smooth tubes using the population balance approach [J]., 1996, 39: 2947-2956

[15] Park Ki-Jung, Jung Dongsoo, Seo Taebeom. Flow condensation heat transfer characteristics of hydrocarbon refrigerants and dimethyl ether inside a horizontal plain tube [J]., 2008, 34: 628–635

[16] Yin Ming (尹铭), Chen Jiabin (陈嘉宾), Ma Xuehu (马学虎), Li Songping (李淞平). Condensation of low-pressure vapor in horizontal tube [J].() (化工学报), 2003, 54 (7): 913-917

[17] Xing Yulei (邢玉雷). Experimental study of condensation and heat transfer in vacuum horizontal tubes[D].Dalian: Dalian University of Technology, 2008

[18] Gu Hongfang (顾红芳), Chen Tingkuan (陈听宽), Sun Dan (孙丹). Investigation of condensation heat transfer of kerosene-air mixtures in horizontal tube [J].() (化工学报), 2002, 53 (3): 313-316

[19] Yang Yingying (杨英英), Li Minxia (李敏霞), Ma Yitai (马一太). Characteristics of flow pattern for condensation heat transfer of R32 in horizontal small tube [J].(化工学报), 2014, 65 (2): 445-452

[20] Thome J R, EI Hajal J, Cavallini A. Condensation in horizontal tubes (Ⅱ): New heat transfer model based on flow regimes [J].,2003, 46: 3365-3387

[21] Tandon T N, Varma H K, Gupta C P. A new flow regimes map for condensation inside horizontal tubes [J]., 1982, 104: 763-768

Local heat transfer characteristics of saturated steam forced convection condensation inside horizontal tube

XU Huiqiang, SUN Zhongning, GU Haifeng, LI Hao

(Nuclear Safety and Simulation Technology Key Laboratory of National Defense Disciplines, Harbin Engineering University,

Harbin 150001, Heilongjiang, China)

An experimental investigation on forced convection condensation of saturated steam inside a horizontal tube was performed. The influences of steam quality, inlet steam velocity, and inlet steam pressure on condensation heat transfer were analyzed for annular-semiannular and wavy flows. A correlation for the local heat transfer coefficient of saturated steam condensation along a horizontal tube for both annular-semiannular and wavy flows was developed. For both annular-semiannular and wavy flows, local heat transfer coefficient decreased with steam quality and steam pressure. However, local heat transfer coefficient increased with inlet steam velocity for annular-semiannular flow while decreased with inlet steam velocity for wavy flow. The new correlation showed good agreement with experimental results with an error of 20% between calculated and experimental results.

horizontal tube; annular-semiannular flow; wavy flow; steam; local condensation heat transfer

date: 2014-05-10.

10.11949/j.issn.0438-1157.20140754

TL 332

A

0438—1157(2015)01—0092—07

2014-05-10收到初稿,2014-09-29收到修改稿。

联系人:孙中宁。第一作者:徐慧强(1989—),男,博士研究生。

Corresponding author: SUN Zhongning, zhongningsun@hrbeu.edu.cn