选择性吸附地沟油杂质的不锈钢固相微萃取头研究

2015-09-11李晴黄晓兰林晓珊吴惠勤

李晴 黄晓兰 林晓珊 吴惠勤

摘 要 通过电化学腐蚀的方法制得多孔不锈钢针/丝作为基体,涂渍特异性吸附地沟油杂质的涂层材料(NACC-2),成功制备了固相微萃取(SPME)萃取头,并应用于地沟油样品分析。研究表明,所用的不锈钢针电化学腐蚀最佳条件为:30 mA 电流强度下, 2 mol/L HCl中腐蚀1 min,超声3 min,重复5次; 涂渍的条件为5%的涂层溶液,涂渍35次。萃取头用于地沟油样品微量特征杂质成分的萃取富集,选择性好、耐用、稳定性好,成本低。测得某典型地沟油样品中的特征杂质成分含量为乙酸42.7 mg/kg, 3-丁烯腈21.6 mg/kg,二硫化碳71.8 mg/kg,烯丙基异硫氰酸酯2.8 mg/kg。

关键词 电化学腐蚀; 不锈钢丝; 固相微萃取; 地沟油; 特征杂质成分; 气相色谱-质谱

1 引 言

固相微萃取技术(SPME)是由加拿大Waterloo大学的Pawliszyn[1]在1989年首先报道的一种分析化学领域的先进的样品前处理技术。液液萃取(LLE)、固相萃取(SPE)、超临界萃取(SFE)等技术不仅耗费大量人力及试剂,而且污染环境。SPME的优点是,萃取快速、简便、不使用有机溶剂,吸附和解吸附简单[2,3]。SPME作为一种先进的前处理技术, 广泛应用到气相色谱和气相色谱-质谱联用技术。1993年出现了商品化的SPME萃取头,主要是聚二甲基硅氧烷(PDMS)、聚丙烯酸酯(PA)、聚乙二醇-二乙烯基苯(CW/DVB)、聚二甲基硅氧烷-二乙烯基苯(PDMS/DVB)、聚乙二醇-模板树脂(CW/TPR)、二乙烯基苯-碳分子筛-聚二甲基硅氧烷(DVB/CAR/PDMS),但是这些还不能完全满足实际需求。

地沟油[4,5]冒充正常油脂,人食用后会出现消化系统、血液循环系统及免疫系统的疾病或癌变。目前,鉴别地沟油的主要方法是检测地沟油和正常油脂的物理参数,如电导率[6]、羟值[7]等; 以及检测地沟油中的胆固醇[8~10]、苯并芘[11]、黄曲霉素[11]、十二烷基磺酸钠[12,13]、辣椒碱、二氢辣椒碱[14,15]、柠檬烯[5,16]等化学组分。从仪器角度,主要有薄层色谱法[17]、原子吸收光谱[18]、激光拉曼光谱[19]、气相色谱-质谱法[4,5,16]、液相色谱-质谱法[9,10,14,15]、近红外光谱[20]、核磁共振技术[21,22]等。但是,这些分析方法的特异性、准确性和灵敏度都不高,有些方法的前处理的分离纯化时间长,耗费大量的试剂和人力。吴惠勤等[4,5]提出的顶空-固相微萃取(HS-SPME)-气相色谱-质谱法鉴别地沟油的新方法具有特异性好、预处理简单、准确性高等优点。

本研究选择机械稳定性好的不锈钢丝作为SPME基体,通过电化学腐蚀的方式刻蚀不锈钢丝,制得比表面积大的多孔不锈钢基体; 然后,涂渍可选择性吸附地沟油外源杂质的高分子涂层材料,制成专用SPME萃取头。目前,没有地沟油杂质顶空分析的专用SPME萃取头,商品化SPME萃取头的基体材料是熔融石英玻璃纤维,其缺点是在有机溶剂中易溶胀,选择吸附性差,易折断,且价格昂贵。与商品化SPME萃取头相比,本方法制备的SPME头富集效率高,选择性好,稳定,不易折断,成本低。2 实验部分

2.1 仪器与试剂

Agilent 6890GC-5973inert MS气相色谱-质谱联用仪(美国Agilent科技); Hitachi S3700N 扫描电子显微镜(日本日立公司); 5 μL气相色谱进样器(上海高鸽工贸有限公司); 数显恒温水浴锅(常州澳华仪器有限公司)。 Na2SO4, HF, NaCl, HCl和H3PO4(分析纯, 广州化学试剂厂); H2SO4(优级纯, 广州化学试剂厂); 乙酸(色谱纯,上海阿拉丁试剂公司); CS2(纯度99.9%,上海阿拉丁试剂公司); 3-丁烯腈(纯度>92%,东京化成工业株式会社); 烯丙基异硫氰酸酯(纯度>95%,上海Sigma试剂公司)。

31#地沟油样品,由某公安局缴获。

2.2 SPME不锈钢萃取头的制备

2.2.1 金属丝的腐蚀

从5 μL色谱用注射器中拆出不锈钢针(d=0.35 mm, l=19.2 cm),在二氯甲烷-丙酮(1∶1, V/V)混合溶剂中超声10 min,在超纯水中超声10 min。取出,室温下挥干溶剂。将金属丝接在直流电源的阳极置于2 mol/L HCl溶液中,以铅笔芯(主要成分为石墨)为阴极,回路中接滑线变阻器,控制电流为30 mA。每隔1 min取出阳极金属丝,在超纯水中超声3 min,再继续放在阳极腐蚀,重复5次。最后一次超声结束时,自然挥干溶剂,备用。

2.2.2 金属丝的涂层制备及萃取头的老化

取0.05 g NACC-2涂层材料(主要成分为甲氧基硅烷等),加二氯甲烷1 mL,涡旋2 min,放置3 h,直到涂层溶液成为均一溶液。取出2.2.1节处理过的金属针,将处理过的一端约2 cm反复浸入涂层溶液,直到涂层达到一定厚度。将处理好的萃取头在50℃ 烘箱中加热2 h,使溶剂挥发。放入干燥器保存。

将萃取头在气相色谱的进样口(不接检测器)250℃下老化2 h。

2.3 顶空SPME GC-MS测定条件

2.3.1 SPME条件 将2.2.2节制备的萃取头插入装有6 mL地沟油样品的顶空瓶,60℃水浴条件下萃取15 min。取出萃取头,迅速插入气相色谱的进样口进行分析。

2.3.2 GC-MS条件 (1)气相色谱条件 AB-OL色谱柱(30 m×0.25 mm×0.25 μm)弹性石英毛细管柱; 载气:He(99.999%); 恒流,柱流量:0.7 mL/min; 分流进样,分流比:10∶1; 进样口温度:240℃; 柱始温140℃,保留2 min,以8℃/min至280℃。(2)质谱条件为 离子源:EI源; 离子源温度:230℃; 四极杆温度:150℃; 色谱-质谱连接口温度:280℃; 电子能量:70 eV; 电子倍增器电压1500 V; 固相微萃取的解吸时间为10 min; 扫描方式:Scan,扫描范围m/z 29~450。endprint

3 结果与讨论

3.1 金属丝腐蚀条件的选择

3.1.1 直接腐蚀 实验用304不锈钢丝属奥氏体不锈钢,通常表示为18Cr-8Ni。Xu等[22]用HF在40℃下直接化学腐蚀不锈钢丝15 min,获得了纳米孔材料,直接用于SPME萃取多环芳烃(PAH),但其电镜图片显示,该方法获得的纳米孔并不理想。不锈钢丝基体的表面愈粗糙,其比表面积越大,可更多地涂渍涂层材料,提高吸附量。实验的目标就是设法提高不锈钢丝的表面粗糙状态。

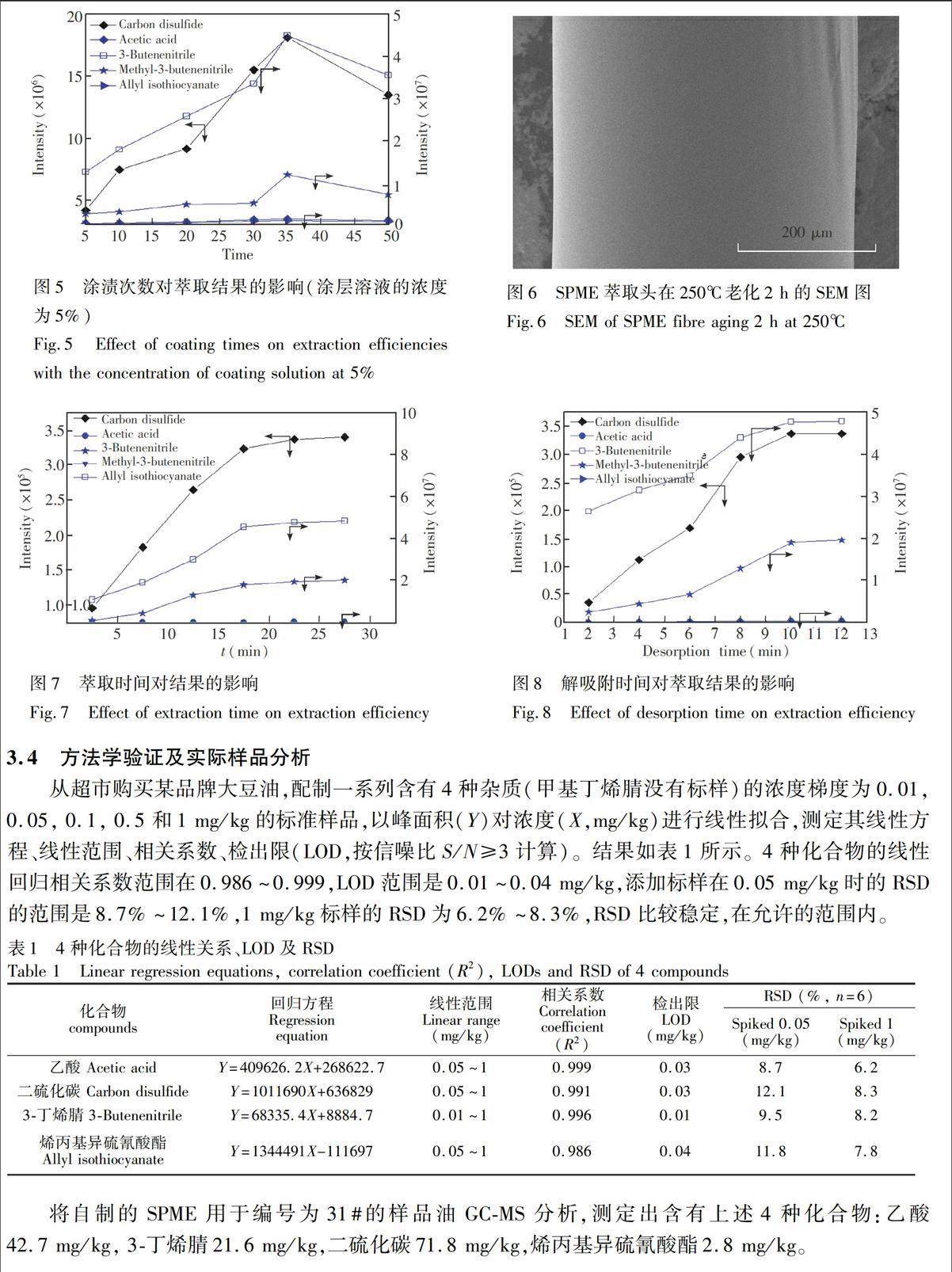

为了探索不锈钢材料的较佳腐蚀条件,预实验采用浓度为20%~40%的HF,温度范围为40℃~70℃,时间为10~50 min的不锈钢丝的腐蚀情况。最终选择在50℃时,30% HF中直接腐蚀10~15 min。虽然HF对不锈钢丝腐蚀明显,但是仅是一种均匀腐蚀; 不锈钢丝表面的粗糙状态只有借助扫描电镜(SEM)才能看出; 而且腐蚀后金属丝的直径明显减小(图1e和1f)。因此,此种腐蚀方式不适合。

为了寻找更佳的腐蚀溶液,先后采用冰醋酸、H3PO4、H2SO4、HCl-NaCl溶液、H2SO4-Na2SO4溶液、FeCl3-HCl溶液进行腐蚀。冰醋酸的腐蚀速度极慢,即便用电化学腐蚀,不锈钢丝也几乎没有变化。选择了50% H3PO4的腐蚀电镜图片见图1a和1b。不锈钢丝对浓H2SO4有钝化作用; 浓H2SO4稀释为50%时,不锈钢针的表面出现黑色氧化层,超声去掉氧化层后,继续反应,出现同样情况(图1c和1d)。H2SO4-Na2SO4溶液的反应很慢。用电路板刻蚀的常用腐蚀溶液FeCl3-HCl溶液直接腐蚀,也是出现金属针表面的溶解。HCl直接腐蚀无明显的效果。上述实验表明,不锈钢丝的直接腐蚀效果不能令人满意。

3.1.2 电化学腐蚀

脱合金化制备纳米多孔材料[22,23]是金属材料领域中比较热门的研究,合金的金属电化学腐蚀则是广泛应用的技术。多孔纳米材料已经被应用在分析化学[24]领域,诸如电催化、负载酶或生物分子、光分析化学,但是鲜见将通过电化学腐蚀方法制备的多孔材料应用于SPME中。脱合金技术是对金属防腐蚀的逆向操作。电化学刻蚀是脱合金方法的经典方法,因此本研究尝试采用电化学腐蚀。

电化学腐蚀时,HCl表现出较好的腐蚀效果,表面出现多孔。而30%HF却反应停止。H2SO4腐蚀,金属丝表面氧化变黑,均匀腐蚀,没有多孔出现。因此,最终选择HCl作为腐蚀溶液。其结果如图1所示。还考察了HCl-醋酸、HCl-H3PO4溶液,结果仍不如单一HCl效果好。HCl对金属的腐蚀机理是Cl

与金属离子形成可溶性氯化物,使金属离子溶解到溶液中[26]。

图1 不锈钢丝在不同腐蚀液腐蚀后的形态的SEM图Fig.1 SEM images of stainless steel etched in various corrosion solution

a,b. 50% H3PO4; c,d为50% H2SO4; e,f. 30% HF; g,h. 2 mol/L HCl。a, c, e, g图放大倍数为300,b, d, f, h图的放大倍数为2000。

a, b. 50% phosphoric acid solution; c,d. 50% sulfuric acid solution; e,f. 30% hydrofluoric acid solution; g,h. 2 mol/L hydrochloric acid solution and a, c, e, g with 300×magnification; b,d,f,h with 2000×magnification.

3.1.3 腐蚀溶液的浓度选择 在电化学腐蚀环境下,选择HCl作为腐蚀溶液。考察HCl浓度对腐蚀结果的影响,发现HCl浓度在1.8~2.2 mol/L时,腐蚀效果明显。当HCl浓度小于1.8 mol/L时,腐蚀速度趋缓,耗时。当HCl浓度大于2.2 mol/L时,出现“钝化”现象, 金属丝表面出现黑色的氧化层,不再发生不均匀腐蚀。最终,选择2 mol/L HCl作为理想的腐蚀溶液。

3.1.4 腐蚀温度的选择

电化学腐蚀时,选择在20℃(室温),30℃,40℃,50℃和60℃的条件下腐蚀。当温度高于30℃时,反应终止; 也没有观察到室温下出现的阴极气泡释放和溶液颜色加深的现象。所以,最后选择在20℃下反应,不仅反应效果明显,而且不用加热,节约能源。

3.1.5 腐蚀时间的选择 电化学腐蚀时,比较了不同的腐蚀时间:(1)在一定电流强度I0下,将预处理过的金属丝放在HCl溶液中1 min,不断旋转金属丝,取出,超声3 min,重复5次; (2)在与(1)同样的电流强度I0下,将金属丝放在HCl溶液中5 min,不断旋转,取出,超声5 min; (3)在(I0-ΔI)的电流下腐蚀1 min,(I0+ΔI)下腐蚀3 min,(I0-ΔI)腐蚀1 min。结果表明,(1)的腐蚀结果最好; (2)金属丝极易过度腐蚀,折断甚至完全溶解; (3)操作不方便,金属丝容易折断。

3.1.6 腐蚀电流强度的选择 实验采取控制回路电流强度的方式,电极表面的大小按照 “大阴极,小阳极”的规则进行设计。实验表明,回路电流较大时,阴极区逸出气泡强烈,阳极金属丝表面有大量的金属屑剥落,溶液颜色加深。

图2 两种不同的电极摆放位置

Fig.2 Putting position of electrodes in two ways当回路电流较小时,则难以察觉反应的进行。如果将回路电流控制在20~40 mA时,反应速率适中,为保证实验的可重复性,电流强度控制在30 mA。

3.1.7 电极的摆放位置的选择 比较了两种不同的电极位置的安放情况,如图2所示。实验表明,两个电极按照图2b摆放,有利于实现金属丝的腐蚀,使得腐蚀后的金属丝表面更加凸凹, 均匀度更好。这可能是由于阴极释放的气泡不断扰动阳极区域的电解质,实现了电解液的浓度的有效补偿,进而促进阳极材料电化学腐蚀。endprint

3.2 金属丝涂层条件的选择

3.2.1 涂层溶液浓度的选择

为了评价SPME头的富集效果,选择文献[5]报道地沟油中的5种杂质作为代表性成分,考察涂层的富集效果,编号为31#地沟油的气相色谱-质谱的总离子流(TIC)图如图3。

选择了涂层溶液的质量浓度为1%,5%,7.5%,10%,15%,20%的6个梯度进行研究。溶液浓度为1%时,需要涂渍多次才能达到较高的萃取效率; 涂层溶液的浓度在10%以上时,涂渍5次以上就会导致涂层过厚,在将萃取头收缩的过程也会被气相进样针的针尖刮掉很大一部分。图4呈现的是上述6个浓度只涂渍5次的情况。浓度为5%时,方便对涂层的膜厚进行调节,因此选为实验的合理条件。

3.2.2 涂层涂渍次数的选择

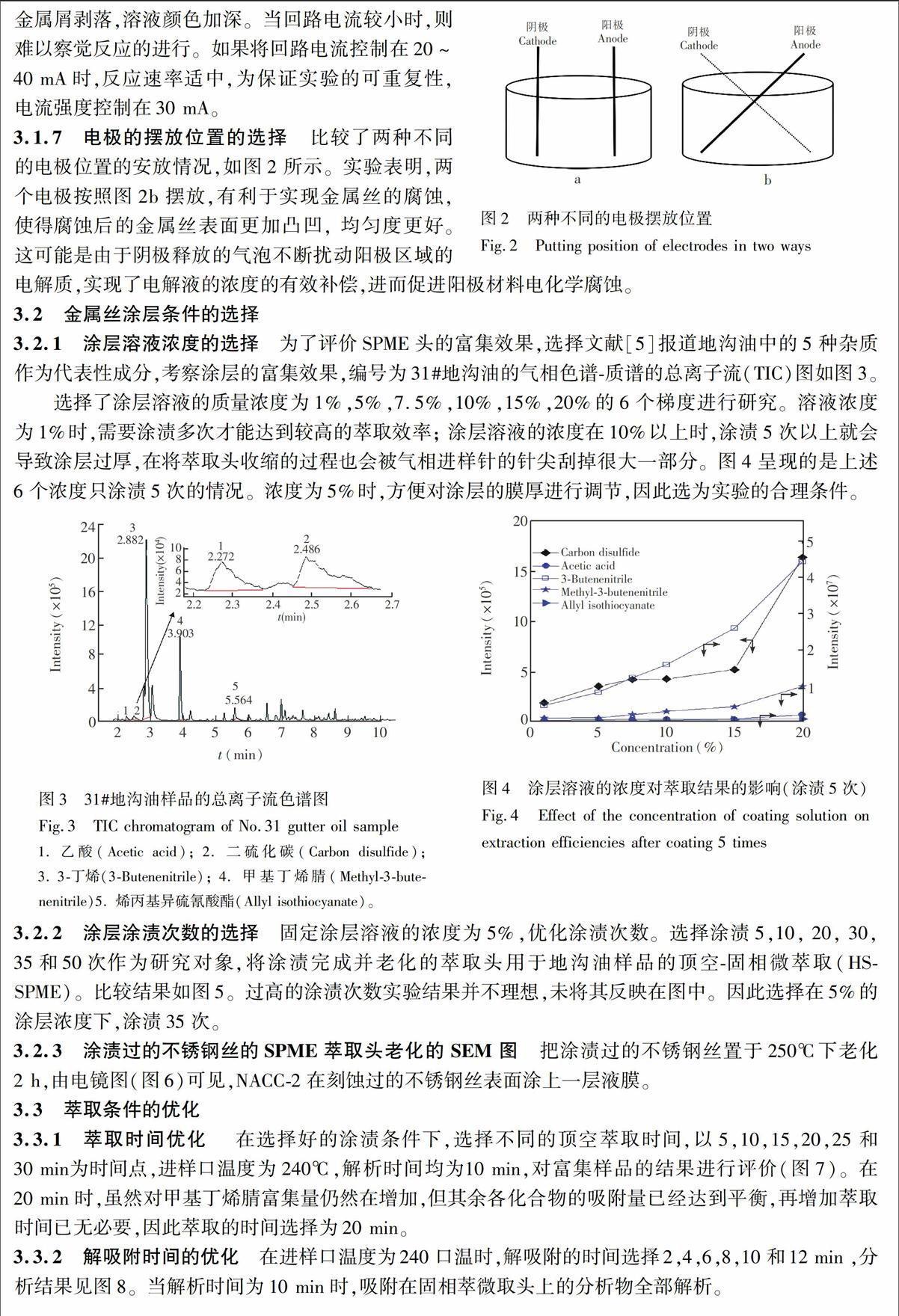

固定涂层溶液的浓度为5%,优化涂渍次数。选择涂渍5,10, 20, 30, 35和50次作为研究对象,将涂渍完成并老化的萃取头用于地沟油样品的顶空-固相微萃取(HS-SPME)。比较结果如图5。过高的涂渍次数实验结果并不理想,未将其反映在图中。因此选择在5%的涂层浓度下,涂渍35次。

3.2.3 涂渍过的不锈钢丝的SPME萃取头老化的SEM图 把涂渍过的不锈钢丝置于250℃下老化2 h,由电镜图(图6)可见,NACC-2在刻蚀过的不锈钢丝表面涂上一层液膜。

3.3 萃取条件的优化

3.3.1 萃取时间优化 在选择好的涂渍条件下,选择不同的顶空萃取时间,以5,10,15,20,25和30 min为时间点,进样口温度为240℃,解析时间均为10 min,对富集样品的结果进行评价(图7)。在20 min时,虽然对甲基丁烯腈富集量仍然在增加,但其余各化合物的吸附量已经达到平衡,再增加萃取时间已无必要,因此萃取的时间选择为20 min。

3.3.2 解吸附时间的优化 在进样口温度为240口温时,解吸附的时间选择2,4,6,8,10和12 min ,分析结果见图8。当解析时间为10 min时,吸附在固相萃微取头上的分析物全部解析。

3.4 方法学验证及实际样品分析

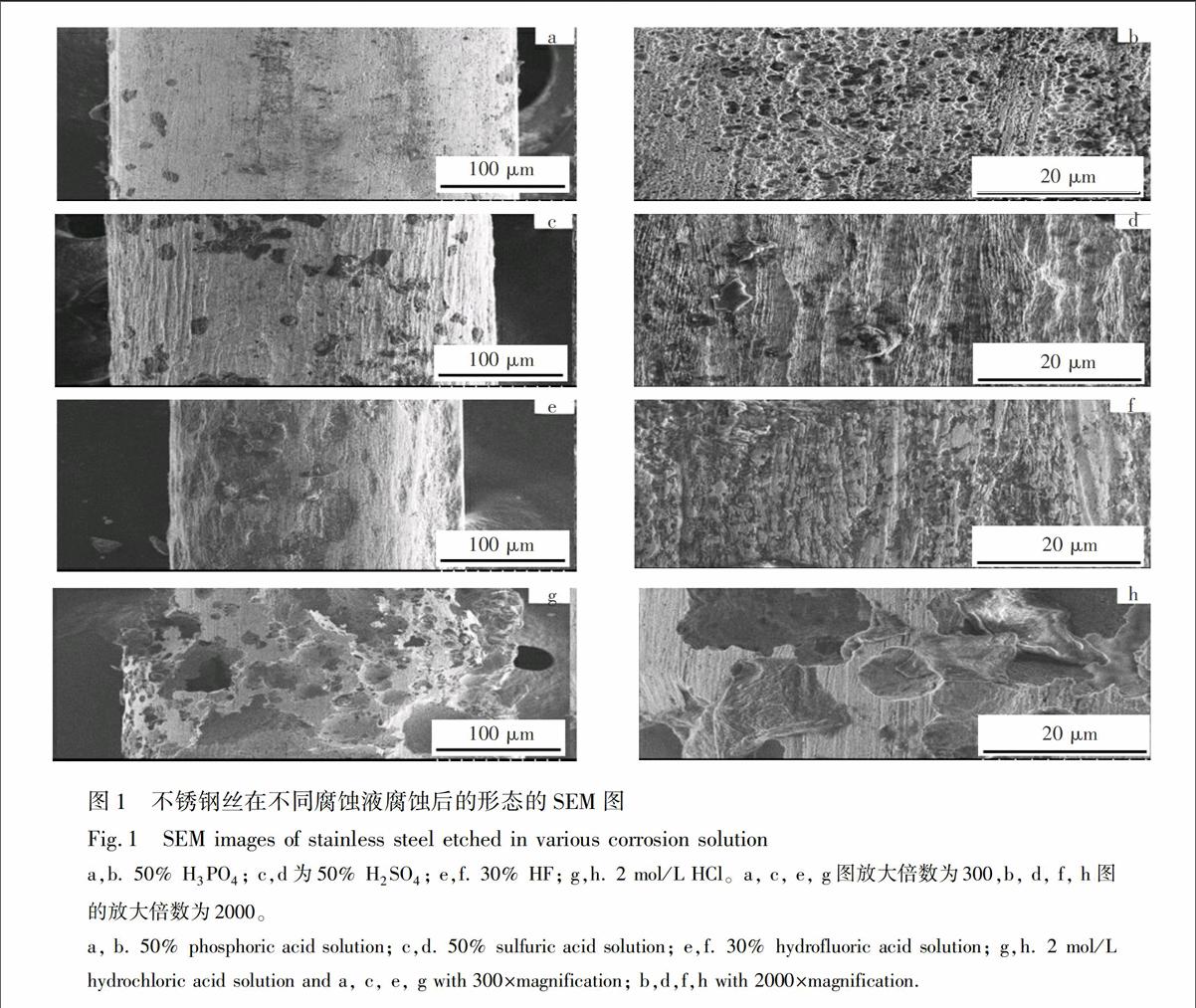

从超市购买某品牌大豆油,配制一系列含有4种杂质(甲基丁烯腈没有标样)的浓度梯度为0.01, 0.05, 0.1, 0.5和1 mg/kg的标准样品,以峰面积(Y)对浓度(X,mg/kg)进行线性拟合,测定其线性方程、线性范围、相关系数、检出限(LOD,按信噪比S/N≥3计算)。结果如表1所示。4种化合物的线性回归相关系数范围在0.986~0.999,LOD范围是0.01~0.04 mg/kg,添加标样在0.05 mg/kg时的RSD的范围是8.7%~12.1%,1 mg/kg标样的RSD为6.2%~8.3%,RSD比较稳定,在允许的范围内。[KH*4D][HT5”SS][*4]表1 4种化合物的线性关系、LOD及RSD

将自制的SPME用于编号为31#的样品油GC-MS分析,测定出含有上述4种化合物:乙酸42.7 mg/kg, 3-丁烯腈21.6 mg/kg,二硫化碳71.8 mg/kg,烯丙基异硫氰酸酯2.8 mg/kg。4 结 论

本研究利用电化学腐蚀方法制成多孔不锈钢基体,在电流强度为30 mA的情况下,直径为0.36 mm处理过的304不锈钢丝在2 mol/L HCl溶液中以每次腐蚀1 min,超声3 min,继续腐蚀,重复5次为宜。腐蚀过的不锈钢纤维采用浸提的涂渍方式,涂层溶液为特制的高分子材料,以二氯甲烷为溶剂,浓度为5%,浸提35次。将自制的萃取头用于实际样品分析,萃取头对杂质成分的富集效果具有选择性,效率高,稳定性好,不易折断,成本低。

References

1 Belardi R G, Pawliszyn J. Water Pollute. Res. J. Can., 1989, 24(1): 179-191

2 Ashwini K, Gaurav, Ashok K M, Dhananjay K T, Baldev S. Anal.Chim. Acta., 2008, 610(1): 1-14

3 Thompson P G, Karen L S, Joseph A C. Anal. Chim. Acta., 1999, 402(1-2): 67-79

4 WU Hui-Qin, HUANG Xiao-Lan, CHEN Jiang-Han, ZHU Zhi-Xin, LIN Xiao-Shan, HUANG Fang, MA Ye-Fen, LUO Hui-Tai, DENG Xin. Journal of Instrumental Analysis, 2012, 31(1): 1-6

吴惠勤, 黄晓兰, 陈江韩, 朱志鑫, 林晓珊, 黄 芳, 马叶芬, 罗辉泰, 邓 欣. 分析测试学报, 2012, 31(1): 1-6

5 WU Hui-Qin, HUANG Xiao-Lan, CHEN Jiang-Han, ZHU Zhi-Xin, LIN Xiao-Shan, HUANG Fang, MA Ye-Fen, LUO Hui-Tai, DENG Xin. Journal of Instrumental Analysis, 2012, 31(4): 365-372

吴惠勤, 黄晓兰, 陈江韩, 朱志鑫, 林晓珊, 黄 芳, 马叶芬, 罗辉泰, 邓 欣. 分析测试学报, 2012, 31(4): 365-372

6 HU Xiao-Hong, LIU Zhi-Jin, DENG Xue-Yu, PAN Hong-Zhi, LIANG Li-Ting. Food Sci., 2007, 28(11): 482-484endprint

胡小泓, 刘志金, 邓雪玉, 潘红芝, 梁丽婷. 食品科学, 2007, 28(11): 482-484

7 MO Yi-Ming, LI Ri-Zong, LIN Zhang-Lin. Food Sci., 2013, 34(14): 311-314

莫一鸣, 李日宗, 林章凛. 食品科学, 2013, 34(14): 311-314

8 ZHANG Rui, ZU Li-Ya, FAN Tie, ZHAO Ke-Peng. China Oil and Fats, 2006, 31(5): 65-67

张 蕊, 祖丽亚, 樊 铁, 赵科鹏. 中国油脂,2006, 31(5): 65-67

9 CHEN Hong, YANG Mei, ZHU Rong, ZHANG Yi, QIAO Bin-Zong, PU Xu-Feng. Chin. J. Food Hyg., 2011, 23(5): 429-432

陈 红, 杨 梅, 朱 蓉, 张 亿, 谯斌宗, 蒲旭峰. 中国食品卫生杂质, 2011, 23(5): 429-432

10 GUO Tao, DU Lei-Lei, WAN Hui, HE Dong-Ping. Food Sci., 2009, 30(22): 286-289

郭 涛, 杜蕾蕾, 万 辉, 何东平. 食品科学, 2009, 30(22): 286-289

11 HUANG Jun, XIONG Hua, LI Liang, LUO Chong. China Oil and Fats, 2008, 33(10): 70-74

黄 军, 熊 华, 李 亮, 罗 翀. 中国油脂, 2008, 33(10): 70-74

12 LI Zhan-Bin, TAN Hong, XIE Feng, LI Rong-Hua, ZHU Ping, RAO Qiong-Juan, YANG Lin, SUN Hai-Da. Journal of Instrumental Analysis, 2012, 31(4): 379-382

李占彬, 谭 红, 谢 锋, 李荣华, 朱 平, 饶琼娟, 杨 林, 孙海达. 分析测试学报, 2012, 31(4): 379-382

13 LIU Wei, YIN Ping-He, ZHAO Ling. China Oil and Fats, 2005, 30(5): 24-26

刘 薇, 尹平河, 赵 玲. 中国油脂, 2005, 30(5): 24-26

14 WU Hui-Qin, LUO Hui-Tai, HUANG Xiao-Lan, HUANG Fang, ZHU Zhi-Xin, LIN Xiao-Shan, MA Ye-Fen, DENG Xin. Journal of Instrumental Analysis, 2012, 31(9): 1031-1036

吴惠勤, 罗辉泰, 黄晓兰, 黄 芳, 朱志鑫, 林晓珊, 马叶芬, 邓 欣. 分析测试学报, 2012, 31(9): 1031-1036

15 ZHAO Can-Fang, DENG Zhi-Fen, LI Lin, ZHAO Wen-Jie, ZHANG Shu-Sheng. Chin. J. Health Lab. Tec., 2014, 24(18): 2630-2636

赵灿方, 邓志芬, 李 琳, 赵文杰, 张书胜. 中国卫生检验杂质, 2014, 24(18): 2630-2636

16 MAO Li-Sha, ZHONG Yue-Tong, KANG Li, JIANG Jie, LIU Gui-Hua, DENG Ping-Jian. Chin. J. Health Lab. Tec., 2014, 24(10): 1373-1375

毛丽莎, 仲岳桐, 康 莉, 姜 杰, 刘桂华, 邓平建. 中国卫生检验杂质, 2014, 24(10): 1373-1375

17 YIN Ping-He, PAN Jian-Yu, ZHAO Ling, ZHANG Xuan, WANG Guo-Cui, YU Han-Hao, SHAN Xi-Zhang. China Oil and Fats, 2004, 29(4): 47-49

尹平河, 潘剑宇, 赵 玲, 张 璇, 王国翠, 余汉豪, 单习章. 中国油脂, 2004, 29(4): 47-49

18 WANG Li, CHEN Xiao-Feng, WANG Jing-Mei. Modern Scientific Instru., 2010, (4): 110-114

王 利, 陈晓枫, 王静梅. 现代科学仪器, 2010, (4): 110-114

19 YANG Dong-Yan, LI Hao, YANG Yong-Cun, ZHANG Qian, GENG Yi-Jie, LIANG Yu, DENG Ping-Jian. China Oil and Fats, 2015, 40(1): 47-54

杨冬燕, 李 浩, 杨永存, 张 倩, 耿艺介, 梁 裕, 邓平建. 中国油脂, 2015, 40(1): 47-54

20 ZHANG Bing-Fang, YUAN Li-Bo, KONG Qing-Ming, SHEN Wei-Zheng, ZHANG Bing-Xiu, LIU Cheng-Hai. Spectroscopy & Spectral Anal., 2014, 34(10): 2723-2727

张丙芳, 苑立波, 孔庆明, 沈维政, 张丙秀, 刘成海. 光谱学与光谱分析, 2014, 34(10): 2723-2727

21 WANG Le, Li Yong, Hu Jian-Hua. China Oil and Fats, 2008, 33(10): 75-77

王 乐, 黎 勇, 胡健华. 中国油脂, 2008, 33(10): 75-77

22 TAN Xiu-Lan, TANG Yong-Jian, LIU Ying, LUO Jiang-Shan, LI Kai, LIU Xiao-Bo. Materials Review, 2009, 23(3a): 68-76

谭秀兰, 唐永建, 刘 颖, 罗江山, 李 恺, 刘晓波. 材料导报, 2009, 23(3a): 68-76

23 KAN Yi-De, LIU Wen-Jin, ZHONG Min-Lin, MA Ming-Xing. Heat Treatment of Metals, 2008, 33(3): 43-46

阚义德, 刘文今, 钟敏霖, 马明星. 金属热处理, 2008, 33(3): 43-46

24 ZHENG Li-Tuo, WEI Yu-Lei, GONG He-Qing, QIAN Lei. Chinese J. Anal. Chem., 2013, 41(1): 137-144

郑力拓, 魏玉磊, 龚河卿, 钱 磊. 分析化学, 2013, 41(1): 137-144

25 PAN Xu-Dong, WANG Xiang-Ming. Industrial Water Treatment. 2013, 33(3): 14-20

潘旭东, 王向明. 工业水处理, 2013, 33(3): 14-20endprint