微观航母之弹射器杂谈

2015-09-10希弦

希弦

蒸汽弹射器的重要部件

作为弹射器系统的主体,2个近100米长的c型开缝汽缸平行排列着,弹射器的活塞正是通过汽缸上方的开缝推动甲板上的弹射滑块(亦称“弹射梭”、“往复车”,Catapult Shuttle),进而带动舰载机加速起飞。所以对于弹射器系统的这组汽缸而言,尤为关键的技术就是如何解决汽缸开缝带来的缸体强度、刚度的不足与高温高压蒸汽的密封问题。

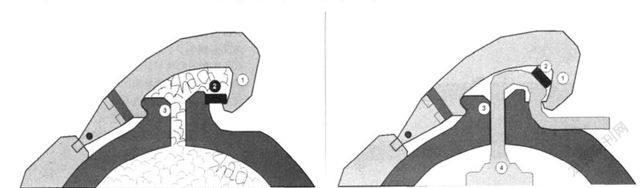

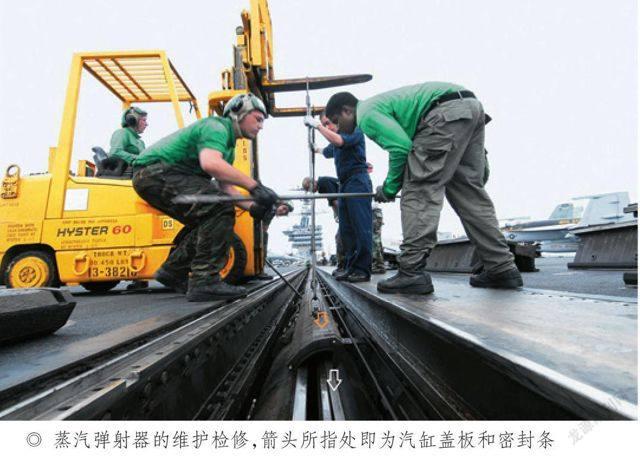

为克服汽缸上面开口后严重削弱缸体结构的强度与刚度的问题,汽缸的内孔与外圆设计成偏心布局,形成开口一侧较厚的结构,以增加开口处的强度和刚度。但工作时汽缸里面充满高压蒸汽,平均压力可达到15个大气压,在蒸汽压力的作用下,汽缸开口会略微张开。为了限制张开的幅度,确保汽缸安全,在其外面还需要加一道约束,也就是汽缸盖板。同时,汽缸盖板与金属制密封条配合,又解决了汽缸开缝处的密封性问题。这种结构设计,最早见于现代蒸汽弹射器基本构型的奠基人科林·米切尔(Colin Mitche)的No.640,622专利中。

汽缸盖板是,长条状、截面呈J字型的弯钩状盖板,一端铰接在汽缸开槽一侧的边条上,并嵌住该侧汽缸开槽的凸缘,挂钩状的另一端则钩住汽缸开槽另一侧的凸缘,同时也压住密封条。密封条是一根细长、扁平的矩形金属带,两端分别固定在汽缸的前后两端,通过张紧机构拉直,正好堵在汽缸开槽两端的凸缘之间。汽缸盖板与汽缸开槽将密封条夹持住,使密封条不致在蒸汽压力下被挤出汽缸开槽缝隙。在高压蒸汽压力作用下,汽缸开槽会略微向外张开,而钩在汽缸开槽两侧凸缘上的汽缸盖板,在“钳住”汽缸开槽限制其张开幅度的同时,又能从两侧夹紧密封条,阻止蒸汽从汽缸开槽泄漏。在汽缸内的活塞运动过程中,密封条会被支起顶开,在活塞离开之后,密封条又回到原本的位置。这样活塞柄连接的弹射滑块在沿着汽缸开槽移动的同时,不会造成太多的蒸汽泄漏,保证了汽缸的密封性。

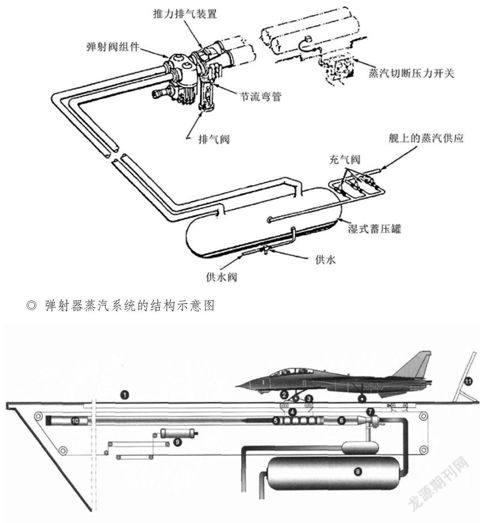

作为弹射器的“动力源”,蒸汽系统由湿式蓄压罐、弹射器沟槽预热系统、蒸汽灭火系统,以及相关的各类阀门与蒸汽管路组成。蒸汽弹射器的能量(也就是“蒸汽”)既可来自航母的蒸汽轮机动力系统,也能由专用的锅炉来提供,但不论是哪种情况,这些蒸汽都需要先存储在蓄压罐中。这是因为,燃气轮机或专用锅炉的功率并不能一直处于最大状态,而且即便是最大功率也满足不了弹射器瞬间所需的能量要求。所以,蒸汽弹射器系统通过蓄压罐,将稳定持续输出的高温高压蒸汽在弹射作业时快速释放,从而变成瞬间功率强劲的弹射能量。

这种“湿式蓄压罐”,顾名思义除了贮存着高温高压饱和蒸汽外,还有液态水。液态水通常占罐体总容积的18%,在弹射作业中随着蓄压罐内蒸汽压强的降低而迅速蒸发,以减缓高压蒸汽压强的下降速率。为维持必要的压力梯度,蓄压罐内的蒸汽不可能全部用完。为了在较长时间内保持罐内蒸汽应有的温度和压强,蓄压罐本身还要有电加热保温装置。

美国航母上的C-13-2型弹射器,每次弹射作业要消耗600多千克的高压蒸汽,湿式蓄压罐内储备的蒸汽可满足2次全功率弹射或4次80%功率弹射的需要。调度蒸汽容量、保持蓄压罐的最佳状态也就成了航母战备的一个重要而繁重的工作。贮存着数吨高温高压饱和蒸汽的蓄压罐自然也是大吨位的大型压力容器。C-13-2弹射器排除附属蒸汽管道后净重486吨,这其中的51.5吨就来自蓄压罐。同时,在每部C-13-2的蓄压罐与汽缸之间还有总重约28.6吨的蒸汽管道、功率选择阀门,以及变速率蒸汽注入阀相连接。

功率选择阀门可根据舰载机类型与起飞重量,在一定限度内调节蓄压罐与汽缸之间的最大蒸汽流量。而变速率蒸汽注入阀的作用则更是非同小可。试想,若弹射作业时只是简单地将蓄压罐内蓄积的高压蒸汽开闸放出直通弹射汽缸,蒸汽势必会如脱缰野马般不受控制,不仅会因蓄压罐和弹射汽缸内蒸汽的同时膨胀、做功效率低,且在弹射行程的最初阶段还会因汽缸活塞受力载荷过大,使舰载机结构和飞行员身体所能承受的过载超过极限,从而发生危险。变速率蒸汽注入阀的作用正是给高压蒸汽套上了“缰绳”。

基于蒸汽膨胀规律、蓄压罐内温度和压强,以及弹射器的负荷重量,变速率蒸汽注入阀在液压系统驱动下,可快速精准地调节阀芯通流面积,控制蒸汽流量从小到大注入,有效地降低峰值过载,提高弹射功率。仍以C-13-2型蒸汽弹射器来看,得益于对蒸汽注入的高效控制,其弹射时的加速度峰值控制在了平均加速度的125%,极限过载不超过5g。也正是由于没有响应速度更快、流量率变化范围更大的变速率蒸汽注入阀的出现,所以C-13-2型蒸汽弹射器的功率已接近目前蒸汽弹射器的性能极限。变速率蒸汽注入阀性能的长期停滞不前,成为大功率蒸汽弹射器发展的真正技术瓶颈,直接导致C-13-2的最大弹射能量只能在100兆焦级别徘徊。

蒸汽弹射器的高可靠性

蒸汽弹射器是包含大量运动部件、结构极其复杂、工作环境恶劣的机械装置,周期性地出现各类故障毫不令人意外。C-13-2虽为蒸汽弹射器家族中最为成熟完善的型号,但平均故障率仍接近2%。因此,每100次弹射需进行一次视情检查维护;每300次弹射应实施一次针对开缝汽缸、金属密封条等易损部件的专项检查维修;每500~600次弹射需展开一次中期保养,检查弹射器汽缸的闭气水平、运动部件的磨损程度,更换金属密封条等;每1 200次弹射后要进行一次大修,进行重要部件的检修、磨损部件的更换,汽缸内部的重新膛光、活塞环的更换。美海军航母具备海上大修弹射器的能力,比如中期对弹射器保养时弹性密封条的维修更换也能由舰上人员自行完成,但通常是在后勤保障设施完善的海军基地进行。

舰载机的弹射起飞过程其实是一个相对可控的过程,航母的航速、飞机的起飞重量、弹射时的蒸汽压力等都是可事先确定的。决定舰载机弹射起飞的安全性只是在弹射开始后的两秒多时间内。在如此短的时间内,弹射系统的部件出现故障的概率是很低的。“斯坦尼斯”号的C-13-2蒸汽弹射器在“伊拉克自由”行动中的故障率仅为1.2%,每100次弹射循环只发生0.7次需要停止弹射作业、取消飞行任务的严重故障。年事已高的“企业”号在“持久自由”行动中也创下了2970个作战架次总体弹射完成率99.1%的纪录。所以有着“蒸汽弹射器拥有高可靠性,迄今为止,没有一架舰载机在近千万次的弹射起飞中因装置本身的故障而出事,弹射起飞的安全性甚至比从陆地上起飞还要高一些”的说法。

虽说目前的蒸汽弹射器性能称得上成熟可靠,但使用中在细枝末节上还有诸多限制,比如为了避免弹射作业时对汽缸活塞形成较大的侧压,在2级海况下航向与侧风的角度就要求小于35°。航母的纵倾角度低于0°时禁止弹射,达到-1.5。以下则禁止使用。弹射器可使用的最高海况仅为4.5级,6级海况下的紧急出动必须获得舰队司令批准。

一部蒸汽弹射器的使用,需要百余名训练有素的官兵在上下两层甲板的战位中高度配合、协调统一展开作业。美海军的航母持续弹射周期可达到5分钟,架的操作水平,而一般缺乏训练的国家弹射周期长达7~10分钟。由于单台弹射器的弹射周期比较长,不利于舰载机起飞后的空中编队,所以通常航母都至少需要2部弹射器,也互为备份。美国海军的核动力航母采用4部弹射器,可以在2分钟内出动4架飞机,5分钟内出动8架飞机,30分钟内出动32架飞机,这也是当下固定翼舰载机出动率的巅峰水平。

蒸汽弹射器惊人的淡水消耗

C型开缝汽缸即便有巧妙的密封结构设计,但也不可能做到完全的密闭,因此,在设计时允许有一定的漏气率。随着密封条技术的逐渐完善,弹射作业中的漏气量已下降至每条开缝汽缸每秒28千克以内。蒸汽弹射器在开始工作前首先要进行预热,使开缝汽缸的整体温度与蓄压罐内的高压蒸汽持平,以避免温度差异导致的非均匀热膨胀,降低汽缸活塞与汽缸壁间的相互磨损。在加热上速度又不能过快,以免热应力损伤汽缸结构。湿式蓄压罐在加注蒸汽前也需要缓慢地分阶段预热至工作温度。

C-13-2型弹射器,每次全功率弹射大约需要200~280立方米(600千克)的高压蒸汽,其中绝大部分是在弹射过程中被消耗掉的。弹射完成后,每条开缝汽缸内残留的200余千克蒸汽通过快速泄压阀迅速排入体积约100立方米的加压温度梯度冷凝器,结露为液态水。由于混有润滑油等污染物,这些水只能用于航母甲板和厕卫设备的冲洗。而弹射作业中的用水大户其实是作为汽缸活塞刹车装置的水刹,一次弹射作业就要消耗2吨多的淡水。

由于蒸汽弹射器对高温高压蒸汽的高强度消耗,当连续运转时对弹射器的“动力源”,也就是航母的动力系统就会构成极大的压力。即便是美国海军的超级航母,若以每分钟2架的频率弹射起飞舰载机,16分钟内便会因蒸汽轮机系统内的蒸汽压强过低而丧失弹射能力,需要25分钟补充蒸汽才能重新开始舰载机弹射起飞作业。

蒸汽弹射器的制造难点

2条平行排列的C型开缝汽缸是弹射器的核心,是要承受巨大应力的高强度精密金属构件,也是公认的加工制造难点。C型开缝汽缸每一次弹射都要经历加压、减压的过程,开缝汽缸的开槽处的变形是避免不了的,那么就要保证开缝汽缸在频繁加压减压过程中的变形量保持一致,以避免影响活塞的顺畅运动。但弹射器的汽缸由20多个4米长的分段拼接而成,保证这几十个汽缸的加工精度、安装精度和变形量均保持规律一致,这对制造工艺水平要求之高可想而知。

开缝汽缸的不锈钢分段,在铸造完成后需要进行3次热处理,以获得一致的热膨胀形变模式,避免在运行过程中出现非均匀性磨损。各分段的加工精度需优于0.05毫米,对接误差不得超过0.001毫米,安装到位后由专用镗光机器人对内壁进行为期1年、先粗后细的精确打磨,从而确保汽缸工作面的光洁平滑和极高圆形度,以减少汽缸与活塞之间的靡擦阻力,提高弹射系统整体闭气水平。

蓄压罐虽然结构相对简单,没有活动部件,但其作为大尺寸的高压容器,要承受几十万次的高温高压蒸汽的增压、卸压的疲劳循环,因此不仅材料上必须要有很好的蠕变性能和抗拉强度,同时在制造设备和焊接工艺等方面还有着特殊的高要求。蓄压罐的加工工艺相当繁琐,先将冲压后的钢锭反复锻压制成环节状,经车削加工后,再将几个环节焊成筒体,两边的封头再用万吨以上的水压机整体压出或分块压出,然后经过切削加工再焊接而成。近十几年来出现了板缠绕制罐工艺,就是用高强度合金板一层一层缠绕成罐体,这种方法相对简化了过去复杂繁琐的制造工艺,制造难度有所下降。但看似平常的蓄压罐的制造难度依旧不小,特别是其所用的耐高温特种合金钢,目前只有几个国家才能制造。

可见,尽管蒸汽弹射器的原理简单、构造也并不复杂,但在设计参数和细节上是难点,也是高度保密的,在制造上对冶金、加工和装配等工业系统的水平也是高标准严要求。同时,由于蒸汽弹射器的部件与其它军用或民用的产品通用性并不高,乃至汽缸及活塞、蓄压罐,密封条、蒸汽管路、橡胶条、种类繁多的阀门等都需要专门研制。这就造成弹射器生产成本很高。加之,除目前的美国外,其它国家对蒸汽弹射器的装备需求并不大,并没有批量生产的需要。所以蒸汽弹射器自行研制的成本更是走高,就像法国,其从美国购得的C-13-3型蒸汽弹射器大约为1.2亿美元,若自行研制、制造预计将花费15亿美元。

“辽宁”舰与蒸汽弹射器的无缘

蒸汽弹射器作为笨重而复杂的机械装置,一套系统总重量达500余吨,安装在航母飞行甲板下的甲板层,所需的空间在1100余立方米以上。由于其舰体安装位置相对较高,不在舰体浮力中心轴线的位置,需要专门考虑弹射器对航母浮力平衡和稳定性的影响。2014年4月,我国第一艘航母“辽宁”舰驶入大连港,在靠泊码头转入干船坞后,各类工程车辆和施工设备出现在飞行甲板上,开始了“辽宁”舰的维修保养工作。随后“‘辽宁’舰改装弹射器”这一个老话题再次被推到了风口浪尖。但这种大家热切期盼的老传闻终未成真,正是基于上述原因。

如果要在“辽宁”舰的斜角甲板区改装弹射器,一套系统就使得左舷舰体高位增重500多吨。“辽宁”舰的前身“瓦良格”号在设计之初未曾设想过弹射器的上舰,更没有预留安装弹射器的位置。所以要在“辽宁”舰的斜角甲板上安装蒸汽弹射器,最基本的表面工作就是切开飞行甲板,然后对动力系统的锅炉进行改造,要安排蒸汽管路的布置,要在甲板下方机库中腾出安装体积庞大的弹射系统的空间,要对很多的舱室进行改动并重新调整整舰的压舱平衡。

这一番“大改”,对这艘饱经沧桑后刚重生的老舰,恐怕会是不可承受之“痛”。更何况从“全局”、从我国海军的长远规划来看,我国海军舰艇装备的更新换代都是成熟稳健的“小步快跑”。“辽宁”舰的改装入役、海试训练的全程都有着中长期规划,整个进度都有进度控制、节点定位。刚入役的“辽宁”舰,若返港再大改加装蒸汽弹射器,不仅重复浪费改装费用,而且会占用宝贵的科研试验训练时间,影响“辽宁”舰现有的训练使用效率。

蒸汽弹射器周围的法兰、螺栓、螺母等紧固件受到高温高压蒸汽、腐蚀性的海水和海洋大气、燃料、润滑剂、洗涤剂等多种介质的作用,极易产生腐蚀。因此其制造上不仅要选用耐腐蚀的材料,还要做镀镍或镉或锌的防腐涂层。

蒸汽弹射器与我国的常规动力航母

目前我国海军常规动力航母“辽宁”舰上使用的8台重油锅炉,工作压力为6.4兆帕,参考美国航母的标准来看,可满足汽缸内径为457毫米的C-13-1型弹射器实现接近66兆焦的最大弹射能量,或者支撑汽缸内径533毫米的C-13-2实现90兆焦级。这一性能数据,足以支持满载的歼-15“飞鲨”战斗机和固定翼舰载预警机的弹射起飞。但以常规动力航母的蒸汽轮机作为弹射器的高温高压蒸汽来源,燃油经济性的问题还是不能回避的。

航母在典型巡航速度时所需消耗的机械功率仅为全速航行时的1/5~1/4,所以巡航中的常规动力航母往往会将8台锅炉关闭若干或一半。但问题是此时的输出功率在驱动4台蒸汽涡轮和满足全舰电气系统的基本需求之后已所剩无几,无法承受连续弹射起飞舰载机的蒸汽消耗。而若在军情紧急时再启动处于休眠状态的锅炉需要2个小时,所以常规动力航母进入需要高度戒备的战区后,就只能选择极度浪费燃料的8台锅炉全力运转模式,后勤保障压力也随之剧增。这也是美国发展不受燃油经济性和燃油保障困扰的核动力航母的重要缘由之一。[编辑/山水]