基于小样本的白车身尺寸偏差因素分析

2015-09-04赵远强

赵远强

(重庆长安汽车股份有限公司工艺技术部)

由于成本原因,白车身在试生产时一般每批只生产8~10台。10台左右的样本量,远小于统计学上的最小样本量,用它评价生产线的过程能力,误差在40%以上[1]。对于小样本的处理方法,主要有Bayes方法、Bootstrap和BayesBootstrap方法及蒙特卡罗(MC)仿真方法[2]。在车身制造领域,有研究者运用Bayes方法[3-4]将车身检测数据的先验信息与小样本信息相结合,用以评估车身尺寸质量。车身焊装线设计完成时,就已经确定了其制造能力,可以将带有系统误差的测量数据进行处理,获得生产线的过程能力[5]。文章分离了造成尺寸偏差的2项构成因素,利用非随机性样式查找可归属原因,并利用随机波动数据评价焊装线过程能力。

1 检测数据处理与分析

车身焊装是一个复杂的过程,包含零件波动、人员调换、装备调整及夹具磨损等,这些因素最终耦合为测点数据的波动。

1.1 剔除奇异点

明显超出统计规律预期值的误差称为奇异点。质量控制理论中运用控制界限来监测生产过程的稳定性,判别奇异点,固有因素造成正常的波动,偶发因素造成异常的波动,这样的点一般超出控制界限,在评价过程能力时应当剔除。因为试制生产批量小,数据样本量小,所以很难判别一个偏离值较大的数据点是否由偶发因素造成。如果错误地将固有因素造成的正常波动值当作偶发因素剔除,所得到的结果就不能真实地反映制造过程能力。

文章运用比较稳健的箱线图判异法[6]对奇异点进行判定,划定小样本数据的控制界限。将原始数据按大小进行排序,找到处在数据1/4位置和3/4位置的2个数,分别称为下四分位数(QL)和上四分位数(QU)。处在中间位置的数即是中位数(ME),对于特征位置有2个数的情况,取2个数的均值作为特征数。

如果数据点(xi)符合以下条件,则可以判定为异常数据。

此方法可以更多地考虑到样本总体的情况,不受偏离值的影响,判定奇异点更为稳健可靠。在原始数据中,文章用与奇异点相邻的2个点的平均值替换奇异点数据。

1.2 分离非随机性样式

白车身试制阶段具有同批次数据之间差异小,不同批次数据之间差异大的特点,其趋势信息也随批次呈现不同的样式。文章采用简单平均法,对数据进行平滑处理。取数据本身及与其相邻的2个点,共3个点取平均值,完成1次平滑计算,得到1次平滑数据。对平滑数据再进行一次平滑迭代,得到2次平滑数据,经过三迭代,就可获得较为理想的平滑结果。平滑所得的数据就是从原始数据中分离出来的非随机性样式数据。将原始数据与平滑数据做差,即可得到随机波动数据。

分离处理得到了非随机性样式和随机数据,它们分别代表了尺寸偏差的可归属原因和过程能力2项构成因素。

1.3 查找可归属原因

非随机性样式通常是由一些特定的可归属原因造成。从原始数据中分离出非随机性样式,将有助于查找造成偏差的原因,提供整改的方向。非随机性样式有周期性样式、混合样式、平均值偏倚样式、趋势样式及系统性样式等。周期性样式是数据表现出周期性,原因是周围环境系统的变化,如温度、电压变化、作业员或机器轮调;混合样式是数据点超出或接近控制界限,而只有少数点在中心线附近,它表示的是数据来自2种不同的过程产出,例如不同的机器或操作方法不同的作业员;平均值偏倚样式是数据点向一侧偏倚,但并没有继续偏移的趋势;趋势样式是数据点向同一方向连续地移动,原因是零件的磨损及夹具的松动等;系统性样式是数据点有连续的上下跳动,常出现在黑白班交替的测量数据中。

1.4 计算过程能力指数

过程能力指数(Cp)是指过程能力满足质量标准要求的程度。一般用6倍标准差来衡量制造过程满足要求的程度。对于汽车制造,1.333<CP<1.667认为过程能力尚可,CP>1.667认为过程能力充分。CP的计算式为:

式中:SUL,SLL——公差上下限;

S——标准差。

2 测点偏差构成因素分析实例

白车身测点数目有400~600个,其中影响外观或性能的测点称为关键测点,选择频繁超出公差限的少数关键测点进行分析较有针对性。测点CW125ER-LY和CW250ER-UZ的公差限为±1.5 mm,因为测量数据不理想,所以选取2个测点的3个批次数据进行分析,各10,8,12台,共30个样本。图1示出车身测点检测数据的分离处理。如图1中方形点实线所示,可以看出前2个批次的数据(前18个数据点),CW125ER-LY只有少量超出公差范围,CW250ER-UZ都在公差限内,而2个测点的第3批次数据都严重地超出公差限。

在进行奇异点剔除和进行2次平滑处理后,得到平滑数据和随机波动数据,如图1所示。3个批次的随机波动差异不大,但非随机性样式反映出数据总体变动的趋向。非随机性样式表现为平均值偏倚模型,这种偏倚可能源自于加入新员工或无经验的员工、新方法、原料(物理或化学特性的改变)、机器、环境因素(温度或污染)、检验方法的改变、检验标准的变更或是员工技能的改变。实际上,在第3批次生产前,为提升产量,增加了一批新工人,并对部分夹具进行了调整。

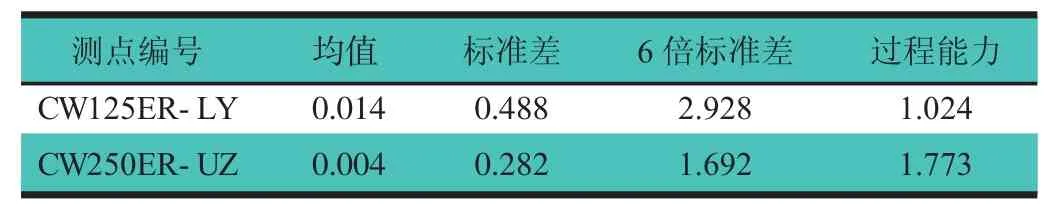

2个测点在滤除非随机性样式后,计算得到随机波动数据的过程能力,如表1所示。可以看出,虽然2个测点都在第3批次检测数据中表现出现了严重的超差现象,但各自的过程能力是不同的。测点CW125ER-LY的CP=1.024<1.333,可知该过程稳定性不足,很有必要进行改进。而测点CW250ER-UZ的CP=1.773>1.667,满足汽车制造的要求。

表1 车身测点随机数据的过程能力

至此,分析了造成数据超差的2项因素:可归属原因和制造过程能力。本例中,处理CW250ER-UZ时,由可归属原因造成的总体偏移,通过对公差带中值进行偏移,调整公差限去适应实测值,使测点重新回到公差范围内,经调整后稳定性较好并满足要求。测点CW125ER-LY的过程能力较差,对夹具进行分析后,发现压紧力臂的铰链处油漆掉落后,铰链松动,压紧力臂发生晃动,对零件的压紧不稳定。在更换了压紧力臂后,该测点稳定性得到提高。

3 结论

通过将检测数据进行分离分析,可以得到非随机性样式与随机波动数据。非随机性样式可以为查找可归属原因提供思路,为整改提供方向。随机波动数据可以评价焊装线的制造过程能力,预测产量提升后精度是否会下降,评定是否需要对生产线进行改进。对尺寸偏差数据的构成因素进行研究,为误差源定位及焊装误差自诊断的相关研究提供了参考。