催化裂化柴油管式液相加氢流体流动与混合的研究

2015-09-03汤云超翁惠新王基铭

汤云超,李 华,2,翁惠新,王基铭,3

(1.华东理工大学石油加工研究所,上海 200237;2.中国石化长岭分公司;3.中国石油化工集团公司)

催化裂化柴油管式液相加氢流体流动与混合的研究

汤云超1,李 华1,2,翁惠新1,王基铭1,3

(1.华东理工大学石油加工研究所,上海 200237;2.中国石化长岭分公司;3.中国石油化工集团公司)

采用高径比约17的管式液相加氢反应器,在实验室中以催化裂化柴油为原料,加氢脱硫幂函数型表观动力学模型为基础,通过反应前加与不加陶瓷膜管混氢器的反应结果来考察流体流动和混合对反应的影响。结果表明:不加混氢器时,管式液相反应器内流体流动偏离平推流模型较大;加混氢器后管式液相反应器内流体流动偏离平推流模型较小,平均相对偏差仅为2.72%;说明造成偏离的主要原因是气液的混合而不是返混;采用轴向扩散模型的偏差与平推流模型相当,说明加混氢器后催化裂化柴油管式液相加氢反应器内流体流动可视为理想平推流。

催化裂化柴油 流体流动 混合 管式反应器 加氢精制

我国催化裂化柴油约占柴油总量的1/3,但其硫含量高、芳烃含量高和十六烷值低,不能满足车用柴油标准要求,为此必须对其进行改质处理以满足低硫含量、低芳烃含量(主要是稠环芳烃)、低密度和高十六烷值[1-3]的要求。催化加氢技术是有效提高催化裂化柴油质量的方法,其中最常用的是固定床催化加氢技术。固定床加氢工艺根据其反应系统内相态的不同又可以分为传统的滴流床加氢工艺和液相加氢工艺[4]。滴流床加氢工艺是指在反应器内,催化剂形成固体床层,气体为连续相,液相油为分散相。液相加氢工艺是指在反应器内,催化剂固体床层浸泡在油中,液相油为连续相,反应的氢气则溶解在液相中。为了进一步改进和完善液相加氢工艺,某石化公司提出了在管式固定床反应器中进行加氢反应的设想,以减少返混、提高反应推动力。本研究以管式液相加氢为背景,考察反应器中流体流动的改变对反应结果的影响,为管式液相加氢工艺提供依据。

本研究以幂函数型加氢脱硫反应动力学模型为基础,采用管式反应器前加混氢器与不加混氢器时催化裂化柴油加氢脱硫反应结果来考察流体流动状态对反应的影响,并通过模拟计算建立适宜的流动模型。

1 实 验

1.1 原料及催化剂

实验使用某石化公司的2种催化裂化柴油,其主要性质见表1。催化剂为RS-2000,实验前需对RS-2000催化剂进行预硫化和老化处理,以使催化剂活性达到稳态[5]。处理后的催化剂主要性质见表2。

1.2 装置和流程

实验所用反应器的内径为28 mm,长为1 250 mm,反应器总体积约为700 mL。催化剂的装填量为200 mL(25~40目),催化剂床层的高度约为480 mm,整个催化剂床层的高径比约为17。实验流程见图1。

表1 原料油的主要性质

表2 RS-2000催化剂的性质

图1 反应流程示意

2 加氢脱硫反应表观动力学模型

目前国内外多采用幂函数型来研究加氢脱硫表观动力学模型。Ho[6]的研究结果表明,随着原料油变重,加氢脱硫的反应级数也增大,可采用幂函数型式建立动力学模型。黄海涛等[7]同样采用幂函数型动力学模型,研究了催化裂化柴油加氢脱硫反应,结果表明加氢脱硫的反应级数在1.6~2.2之间。本研究以加氢脱硫反应为对象,采用幂函数型反应动力学模型,考察管式反应器内流体的流动状态对反应结果的影响。

2.1 加氢脱硫反应表观动力学模型

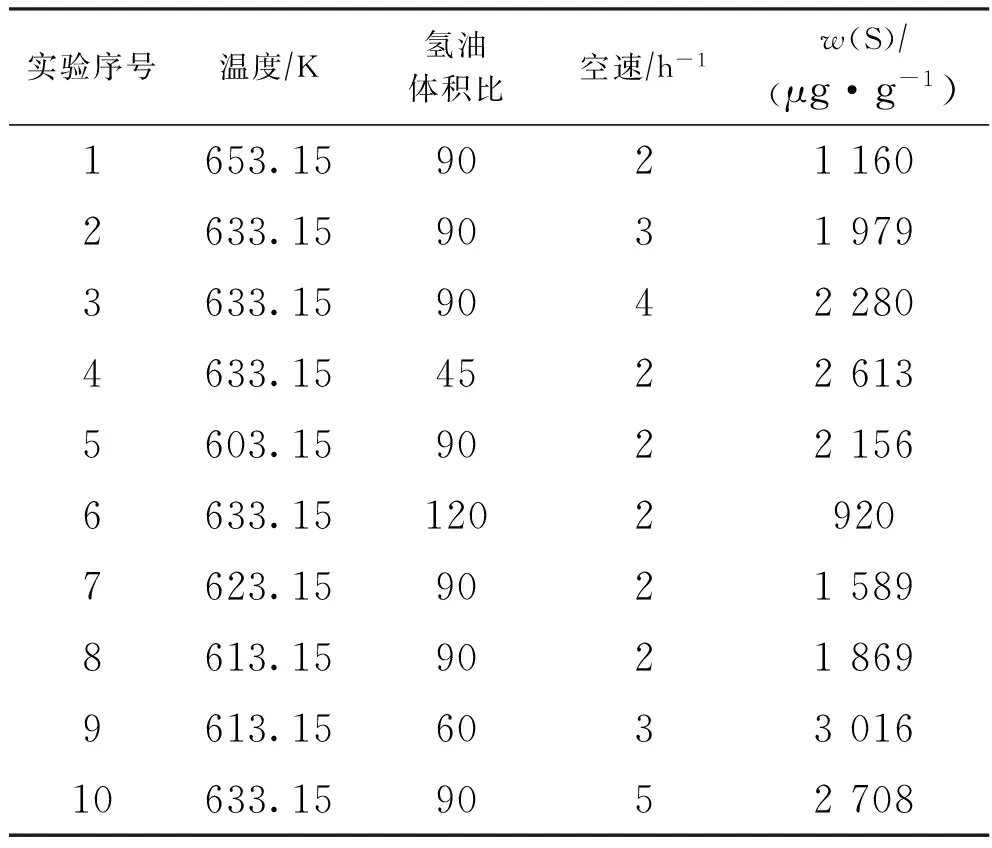

2.1.1 模型建立 实验原料为原料油A,其性质见表1。实验流程如图1中除去虚线框部分所示,其中氢气与原料油直接混合后进入反应器。实验条件及结果见表3,其中前6组实验数据用于模型建立,后3组实验数据用于模型验证。

表3 实验条件及结果

本模型假设反应过程中氢气一直饱和溶解在油相中,忽略催化床层内气液间的传质阻力,油相携带溶解氢通过反应床层,基于反应器中催化剂床层的高径比约为17,符合平推流反应器条件;又因整个反应过程中温度变化较小,故可按等温处理;于是整个液相加氢脱硫反应可视为在等温一维拟均相平推流反应器中进行。液相加氢反应压力保持6.4 MPa不变;加氢脱硫反应速率常数与温度的关系符合Arrhenius公式。催化裂化柴油加氢脱硫动力学模型采用n级动力学模型,由于油相中存在气泡,气相氢气分压与反应压力和氢油比密切相关,在反应压力基本不变时,用氢油比代替氢分压[8]。基于以上假定,加氢脱硫反应的动力学方程式为:

(1)

式(1)中:RS为反应速率;CS为硫质量分数;k0为速率常数的指前因子,h-1;n为脱硫反应级数;m为氢油体积比指数;E为反应活化能,J/mol;HO为氢油体积比;R为理想气体常数,8.314 J/(K·mol);T为反应温度,K。

2.1.2 参数估值及模型检验 模型参数的求取通过Levenberg-Marquardt优化算法拟合动力学方程(1)中的参数k0,m,E,n。模型拟合时以反应器实际出口硫含量与模型计算值的残差平方和最小为目标函数,见式(2)。

(2)

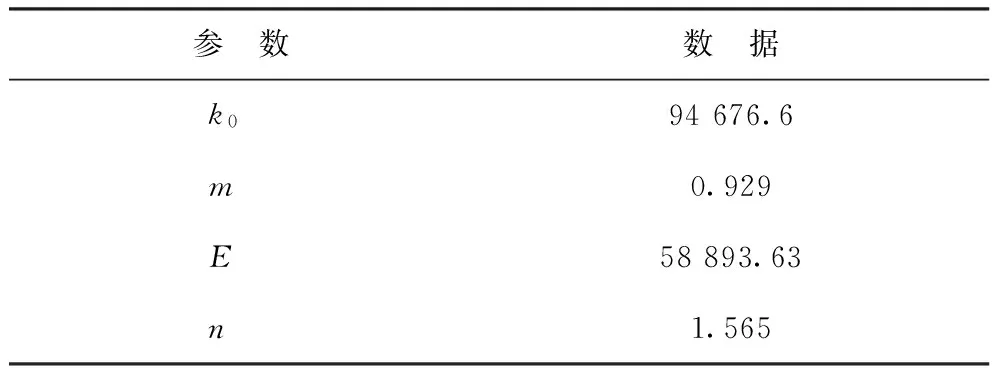

参数拟合结果见表4。由表4可知,催化裂化柴油加氢脱硫的反应级数为1.565,与文献[6]报道的催化裂化柴油加氢脱硫反应级数范围相差较

表4 模型参数估算结果

小。模型的可靠性通过F统计、复相关指数以及模型预测值与实验值之间的相对偏差相结合的方式检验[9]。硫含量模型计算值与实验值之间的比较见图2。残差平方和(SSE)为7.875 1×10-7,相关系数(R)为0.916 0,相关系数之平方(R2)为0.839 1,F统计值为20.866 1,FT(a=0.01)为12.06。

图2 硫含量实验值与模型计算值的比较

从图2可知,虽然硫含量计算值和实验值均匀分布在对角线两侧,但F统计值小于10FT(a=0.01),且R2小于0.9,模型拟合效果不理想。

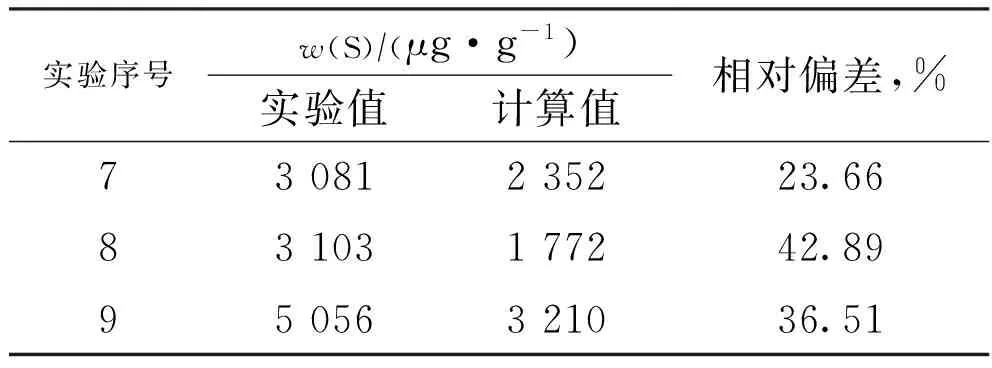

2.1.3 模型验证 采用参数估计以外的3套实验数据(见表3)对模型进行验证,结果见表5。

表5 动力学模型验证

由表5可知,模型计算值与实验测定值的相对偏差均在20%以上,最大甚至达42.89%。对于本研究所采用的实验室管式反应器,其长径比约为17,而且又装填有催化剂颗粒,就其流动状态来说,是符合平推流特征的,但表5中又出现了相当大的偏离。本研究认为可能的原因是:因液相加氢脱硫反应的最大特点是液相(催化裂化柴油)为连续相,氢气须溶解到油相才能进行加氢脱硫反应。本模型是基于反应过程中氢气一直饱和溶解在油相中,忽略催化床层内气液间的传质阻力,油相携带溶解氢通过反应床层的假设而建立的。而实际情况是氢气和催化裂化柴油在无任何混合设施的情况下进入反应器,此时的温度、两者的混合时间和混合条件不一定能使氢气饱和溶解在油相中,故不一定还符合开始的拟均相平推流反应器的假设。为了证明以上的判断是否正确,本研究在反应器前加了一个混氢器,反应的氢气和催化裂化柴油一起先通过混氢器,然后进入反应器进行反应,以考察上述分析的合理性和正确性。

2.2 加混氢器时加氢脱硫反应表观动力学模型

2.2.1 模型建立 对无混氢器条件下的实验及模型计算结果分析可知,无混氢器时由于气液混合不佳,导致采用平推流模型偏离较大。为此,对加混氢器后的反应结果进行研究。

混氢器采用平均孔径为50 nm左右的陶瓷膜管,加混氢器后的实验原料为原料油B,其性质见表1。实验流程如图1所示。实验条件及结果见表6。其中前6组实验数据用于模型建立,后4组实验数据用于模型验证。有关模型建立的假设条件及脱硫反应的动力学方程式均与2.1.1中的相同。

表6 加混氢器时的实验条件及结果

2.2.2 参数估值及模型检验 参数估计及模型检验方法同2.1.2中所述。参数拟合结果见表7。模型计算值与实验值之间的比较见图3。残差平方和(SSE)为2.811 4×10-8,相关系数(R)为0.993 7,相关系数之平方(R2)为0.987 4,F统计值为314.207 9,FT(a=0.01)为12.06。

表7 模型参数估算结果

图3 加混氢器时硫含量实验值与模型计算值的比较

由表7可知,催化裂化柴油加氢脱硫的反应级数为1.85,符合文献[6]报道的催化裂化柴油加氢脱硫反应级数范围。由图3可知,硫含量计算值和实验值均匀分布在对角线两侧;R2>0.98;F统计值大于10FT(a=0.01),说明模型在置信度为99%时是合适的。以上分析结果说明模型具有较好的可靠性。

加氢脱硫反应表观动力学方程为:

(3)

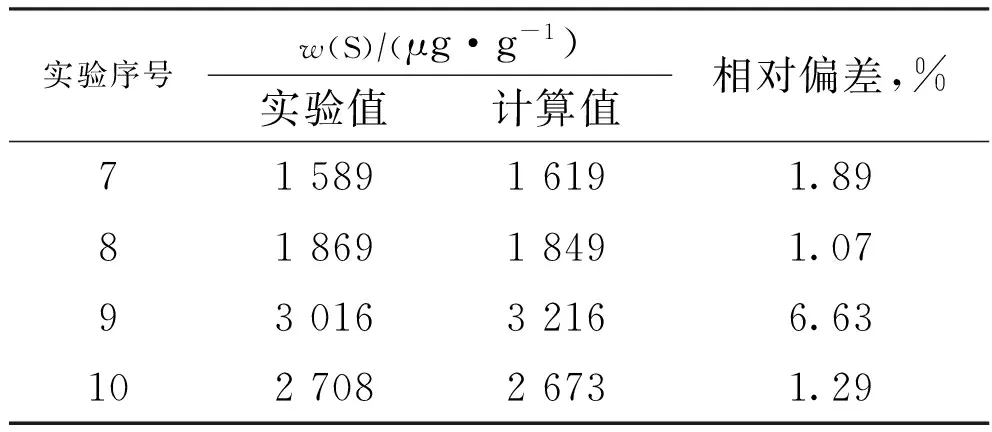

2.2.3 模型验证 采用参数估计以外的4套实验数据(见表6)对模型进行验证,结果见表8。

表8 加混氢器时的动力学模型验证

由表8可知,模型计算值与实验测定值的相对偏差很小,除第9组实验外相对偏差均在2%以内且最小只有1.07%,其平均相对偏差为2.72%,远小于不加混氢器时的34.35%。以上结果表明对2.1.3结果的分析是正确的,不加混氢器条件下采用平推流模型的较大偏差,可能主要不是由返混引起的,而是氢气与柴油的混合不理想所致。

由表8可见,虽然模型计算值与实验值相对偏差很小,但还是存在偏差,特别是个别点。为深入研究返混的影响,又对表6的数据采用轴向扩散模型进行了计算。采用轴向扩散模型来拟合,从其结果分析返混的影响程度。

3 轴向扩散模型的计算

3.1 模型假设及表观动力学方程

模型的假设条件与2.1.1中的相同,催化裂化柴油加氢脱硫表观动力学方程见式(3)。

3.2 物料衡算

轴向扩散流动假设时,轴向浓度分布见式(4),边界条件见式(5)。

(4)

(5)

式(4)和式(5)中:u为线速度,m/s;CS为反应器内硫质量分数;CS0为进口硫质量分数;z为反应进口轴向长度,m;L为催化床层高度,m;Dea为轴向有效扩散系数,是用类似于Fick扩散定律的方式定义的。

3.3 有关参数计算式

轴向扩散模型中用到的有关参数关联计算式列于表9。

3.4 计算结果

同2.2.3中计算平推流模型一样,采用7~10组实验数据用轴向扩散模型进行计算,结果见表10。由表10可知,轴向扩散模型和平推流模型计算值与实验值的相对偏差非常接近,说明反应器内轴向返混程度很小,流体流动接近理想平推流。

表9 油品性质及传质系数估算关联式[10-12]

注:P为压力;TL为温度;ρ0为密度;Φ为缔合参数;ML为相对分子质量;v为摩尔体积。

表10 轴向扩散模型计算结果及与平推流的比较

4 结 论

(1) 管式液相加氢反应器内流体流动偏离平推流较大,加混氢器后管式反应器内流体流动非常接近平推流,平均相对偏差仅为2.72%。说明造成偏离的主要原因是氢气和柴油的混合状况,而不是返混。

(2) 采用轴向扩散模型对加混氢器时的反应结果进行了模拟计算,结果表明与平推流计算结果十分接近。进一步说明了加混氢器后管式反应器内的流动完全可以采用理想的平推流模型来拟合。

(3) 催化裂化柴油管式液相加氢工艺要成功开发,氢气和柴油在进入反应器前必须先通过混氢器。本研究仅采用了一种平均孔径为50 nm的陶瓷膜管混氢器,即取得明显效果,建议可进一步对不同孔径陶瓷膜管混氢器进行试验,以取得最佳效果。

[1] Song Chunshan.New approaches to deep desulfurization for ultra-clean gasoline and diesel duels:An overview[J].Fuel,2002,47(2):439-445

[2] Song Chunshan.An overview of new approaches to deep desulfurization forultra-clean gasoline,diesel fuel and jet fuel[J].Catalysis Today,2003,86(1/2/3/4):211-263

[3] Babich I V,Moulijn J A.Science and technology of novel processes for deep desulfurization of oil refinery streams:A review[J].Fuel,2003,82(6):607-631

[4] 郝振岐,梁文萍,肖俊泉,等.柴油液相循环加氢技术的工业应用[J].石油炼制与化工,2013,44(12):20-22

[5] 叶立峰,杨勇,吴远明,等.RS-2000催化剂在中国石化镇海炼化分公司柴油加氢装置的工业应用[J].石油炼制与化工,2013,44(6):49-52

[6] Ho T C.Inhibiting effects in hydrodesulfurization of 4,6-diethyldibenzothiophene[J].J Catal,2003,219(2):442-451

[7] 黄海涛,齐艳华,石玉林,等.催化裂化柴油深度加氢脱硫反应动力学模型的研究[J].石油炼制与化工,1999,30(1):55-59

[8] 汪洪涛,王华,柴先锋.柴油加氢脱硫的动力学模型[J].化工进展,2009,28(5):769-772

[9] 王继元,卢锐贤,林陵,等.Ni-Mo/TiO2-Al2O3催化剂上柴油加氢脱硫反应动力学[J].石油化工,2012,41(11):1277-1281

[10]Korsten H,Hoffmann U.Three-phase reactor model forhydrotreating in pilot trickle-bed reactors[J].AIChE Journal,1996,42(5):1350-1360

[11]马沛生.化工数据[M].北京:中国石化出版社,2003:366-370

[12]时钧,汪家鼎,陈敏恒,等.化学工程手册(下册)[M].2版.北京:化学工业出版社,1996:25-79

STUDY ON FLUID FLOW AND MIXING FOR LIQUID-PHASE HYDROGENATION OF LCO IN A TUBULAR REACTOR

Tang Yunchao1, Li Hua1,2, Weng Huixin1, Wang Jiming1,3

(1.ResearchInstituteofPetroleumProcessing,EastChinaUniversityofScienceandTechnology,Shanghai200237; 2.SINOPECChanglingCompany:3.ChinaPetrochemicalCorporation)

Based on the reaction data of FCC LCO liquid-phase hydrogenation in a tubular reactor with ratio of height to diameter of 17 and a power-law type HDS apparent kinetic model, the impact of fluid flow and mixing on the reaction with and without a mixer of ceramic membrane was investigated. The results show that, without the mixer, the liquid flow inside the tube deviates from plug flow model. Adding the mixer makes the liquid flow inside the tube approach plug flow model and the average relative deviation is only 2.72%, which explains the main cause of deviation is mixture of gas and liquid rather than back-mixing. Fluid flow inside the liquid hydrogenation tube can be regarded as an ideal plug flow due to the deviation of axial difusion model is close to that of plug flow model.

FCC light cycle oil; fluid flow; mixing; tubular reactor; hydrotreating

2014-12-29; 修改稿收到日期: 2015-03-06。

汤云超,硕士研究生,从事石油加工反应工程研究工作。

翁惠新,E-mail:hxweng@ecust.edu.cn。