浓硫酸/正庚烷乳化液稳定性的研究

2015-09-03王宝石刘金龙岳建伟吕卓强

王宝石,刘金龙,岳建伟,吕卓强

(1.中国石化SEG洛阳技术研发中心,河南 洛阳 471003;2.中国石油大学(北京)化学工程学院)

浓硫酸/正庚烷乳化液稳定性的研究

王宝石1,刘金龙1,岳建伟1,吕卓强2

(1.中国石化SEG洛阳技术研发中心,河南 洛阳 471003;2.中国石油大学(北京)化学工程学院)

利用Turbiscan Lab分散稳定性分析仪,研究了烃类与浓硫酸乳化液的稳定性能,考察了新硫酸和废酸、搅拌时间、搅拌速率、酸烃比及烃种类对乳化液稳定性的影响。结果表明:使用新的浓硫酸与正庚烷混合时,仅能使少量的正庚烷分散到浓硫酸中,使用废酸可完全将正庚烷乳化分散到废硫酸中;酸烃乳化液达到平衡时,增加搅拌时间对浓硫酸和正庚烷乳化液的影响较小,而搅拌速率越高,酸烃比越大,得到的酸烃乳化液也越稳定;不同烃与浓硫酸形成乳化液的稳定性不同,其中异辛烷和浓硫酸形成乳化液的稳定性最好,石油醚次之,而正庚烷和浓硫酸形成乳化液的稳定性最差。

烷基化 硫酸 稳定性

在硫酸法烷基化反应中,由于硫酸黏度很大,异丁烷在硫酸中的溶解度很低,酸烃的分散和传质相对困难[1-5],因此该反应的速率控制步骤是异丁烷向硫酸相的传质,搅拌速率或酸烃乳化程度对烷基化反应过程和产品的质量具有显著的影响。本课题采用搅拌混合浓硫酸和正庚烷,考察酸烃比、混合强度等参数对酸烃混合效果的影响。采用正庚烷代替异丁烷与浓硫酸进行乳化混合的研究具有以下优点:①正庚烷不含活泼的叔碳氢,对于浓硫酸是惰性组分,两者接触时正庚烷不会与浓硫酸发生反应;②在常温条件下,正庚烷具有较低的挥发性,有利于进行实验研究;③正庚烷的物化性质与工业烷基化油的性质较为接近。本课题采用Turbiscan Lab分散稳定性分析仪研究正庚烷和浓硫酸分散体系的稳定性,考察搅拌速率、酸烃比等对酸烃乳化液稳定性的影响,以期为硫酸烷基化工艺改进提供参考。

1 实 验

搅拌器为德国IKA公司生产的欧洲之星数显型机械搅拌器,转速范围为50~2 000 r/min,搅拌浆为四叶型。Turbiscan Lab分散稳定性分析仪,法国Formulaction公司生产,主要用于分析乳状液和悬浮液的稳定性,可同时检测光散射后背散射光和透射光的强度,利用随机软件计算出粒子的移动速率、澄清层的厚度、颗粒的平均粒径等,能快速分析乳状液或悬浮液体系的沉淀、分相等现象,并给出样品的分散稳定性参数,评价分散体系的稳定性[6-9]。

酸烃乳化实验在室温下进行,所用的烃为正庚烷,密度为680 kg/m3;新的浓硫酸密度为1 840 kg/m3,质量分数为97.0%,水质量分数为3%;实验所需废酸为烷基化中试试验装置产生的,密度为1 780 kg/m3,质量分数为91.0%,水含量为3.5%,酸溶性油含量为5.5%。

乳化液的配制方法:量取一定体积的浓硫酸和正庚烷置于烧杯中,在不同转速和搅拌时间下进行分散乳化,用移液管移取20 mL左右的酸烃乳化液于透明的分析测试瓶中,使用Turbiscan Lab稳定性分析仪在温度30 ℃下进行稳定性分析,采用多次扫描模式进行测量,设定每个样品的扫描间隔为30 s,扫描高度为55 mm。

2 结果与讨论

2.1 Turbiscan Lab扫描谱图解析

Turbiscan Lab按照预先设定的时间程序进行扫描,在同一张图上显示不同扫描时间的谱线轮廓以进行对比。在浓硫酸与正庚烷体积比5∶5、搅拌时间5 min、搅拌速率600 r/min的条件下,样品的扫描谱图如图1所示。扫描谱图的横坐标为样品池的高度,其中,坐标原点代表样品瓶的底部,横坐标的数值越大,表示样品瓶的高度越高。图1所示扫描谱图由两部分组成:上部为透射光谱图,主要用于分析透明到浑浊的样品;下部为背散射光谱图,主要用于分析不透明的样品或者离子浓度较大的乳化样品。样品管中的乳化液分为正庚烷层和浓硫酸层,在扫描谱图上,随样品静置时间的延长,样品管上部透射光强度逐渐增强,表明乳化液上部出现了正庚烷澄清液。

图1 浓硫酸/正庚烷乳化液的扫描谱图

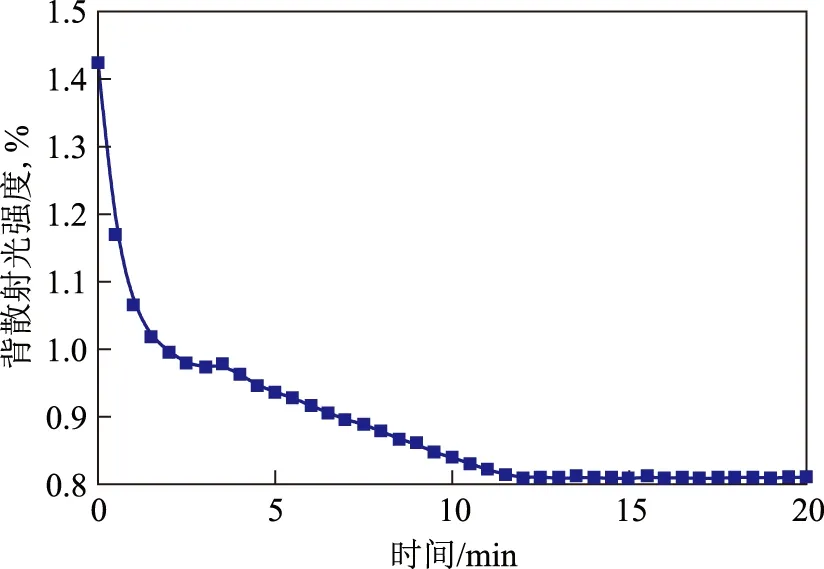

图2为浓硫酸中背散射光强度随时间的变化。当浓硫酸中不含正庚烷颗粒时,背散射光强度为0;浓硫酸中含有正庚烷颗粒时,背散射光强度发生变化。由图2可知:随扫描时间增加,背散射光强度逐渐降低,表明浓硫酸中正庚烷颗粒数量逐渐减少,正庚烷颗粒发生了聚并、上浮;当静止时间超过13 min时,背散射光强度不再变化,表明浓硫酸和正庚烷已完全分离。图2中背散射光强度较低,主要原因是浓硫酸对光的吸收作用非常强,导致底部的背散射光强度非常弱。

图2 浓硫酸中背散射光强度随时间的变化

2.2 新酸和废酸的影响

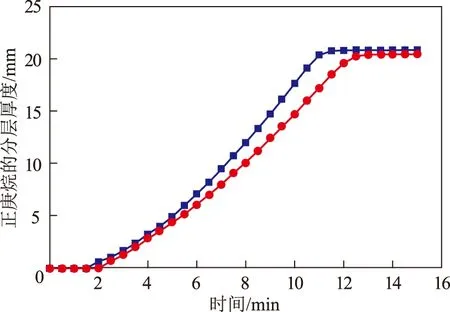

在搅拌速率600 r/min、搅拌时间5 min、酸烃体积比5∶5的条件下,分别使用新硫酸和废硫酸与正庚烷乳化混合后,正庚烷的分层厚度随时间的变化结果如图3所示。

图3 新酸和废酸对正庚烷分层厚度的影响

在相同的实验条件下,当使用新硫酸与正庚烷混合时,仅能使少量的正庚烷与浓硫酸乳化混合,大部分的正庚烷未被乳化;当使用废酸时,可完全将正庚烷乳化分散到废硫酸中。由图3可知:停止搅拌后,新硫酸和正庚烷形成的乳化液的稳定性非常差,在较短的时间内,硫酸与正庚烷即发生了分离,当扫描时间为3 min时,正庚烷层厚度不再随时间变化,表明硫酸和正庚烷已完全分离;对于废酸和正庚烷形成的乳化液,停止搅拌后,随时间的延长,正庚烷层的厚度逐渐增加,但其增速相对于新硫酸低。从图3还可知:废硫酸和正庚烷形成的乳化液可稳定存在一段时间;当静置时间超过4 min时,酸烃乳化液开始发生分离,正庚烷层厚度增幅较大;当静置时间为30 min时,酸烃完全分离,正庚烷层厚度保持不变。

对比图3两种实验结果可知,使用废酸得到的酸烃乳化液的稳定性明显好于新酸。原因可能是由于废酸中含有一定量的酸溶性油。酸溶性油是由烯烃和叔丁基正碳离子经过重排和聚合产生的,这些聚合物是高度不饱和的、离子化的,含有一些C5、C6环的化合物,它们能够和烯烃继续聚合产生高的聚合物。酸溶性油具有表面活性剂的作用,既能溶于硫酸中,也可以溶于烃类中,因此,可以促进酸烃的乳化,得到的乳化液也更为稳定。同时,酸溶性油也对烷基化反应产生显著影响。Albright[10]的研究表明:硫酸中存在一定量的酸溶性油是必要的,酸中含有5%~7%的酸溶性油时,烷基化油的辛烷值较高,但酸溶性油的质量分数高于8%时,烷基化油的辛烷值缓慢下降。

2.3 搅拌时间的影响

搅拌时间是酸烃乳化过程的重要影响因素之一,搅拌时间与搅拌速率相互影响,当搅拌速率较低时,酸烃完全乳化所需的时间较长,反之,所需的时间较短。在一定的搅拌速率下,搅拌时间较短时,不能将正庚烷完全分散到浓硫酸中,得到的乳化液的稳定性差。在搅拌速率600 r/min、酸烃体积比5∶5、搅拌时间分别为5 min和10 min时,酸烃乳化液的稳定性结果如图4所示。由图4可知,在酸烃比和搅拌速率相同的条件下,搅拌时间分别为5 min和10 min时,在分离的初期,两种乳化液具有相同的分离速率,在分离的后期,分离速率略有不同。综上所述,酸烃乳化液体系达到平衡后,进一步增加搅拌时间,乳化液的稳定性并未增加。

图4 搅拌时间对正庚烷分层厚度的影响搅拌时间/min:

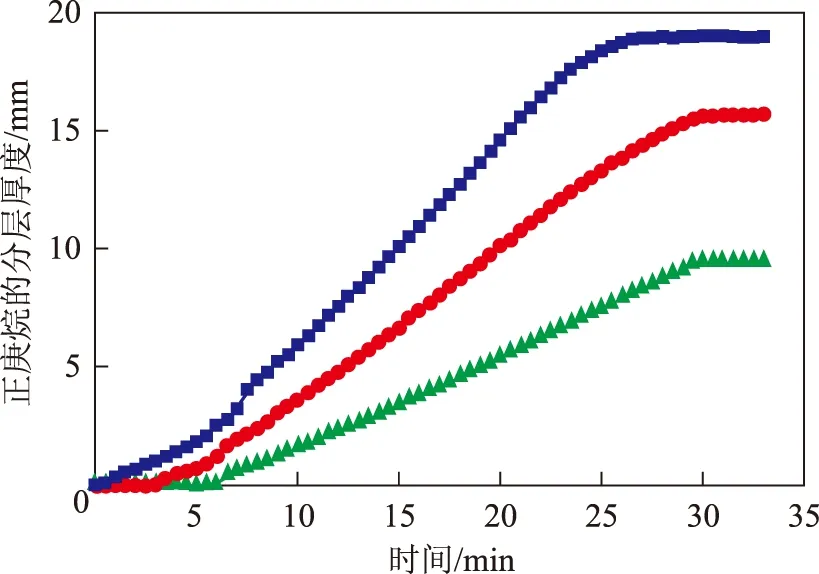

2.4 搅拌速率的影响

在搅拌时间5 min、酸烃体积比5∶5的条件下,考察搅拌速率分别为600,900,1 200 r/min时的乳化液稳定性能,结果如图5所示。由图5可知:在搅拌时间5 min、酸烃体积比5∶5的条件下,搅拌速率越高,正庚烷在硫酸中的分离速率越小,完全分离所需的时间越长;当搅拌速率为600 r/min时,酸烃完全分离所需时间为15 min,而搅拌速率增加到1 200 r/min时,酸烃完全分离所需时间为35 min。主要原因在于,随搅拌速率的增加,体系的湍流程度增大,导致正庚烷破碎得更充分,正庚烷颗粒的粒径更小,在硫酸中的分散也更均匀,减少了正庚烷颗粒之间的碰撞聚并概率,因此,搅拌速率较高时,得到的酸烃乳化液更为稳定,酸烃分离需要更长的时间。

图5 搅拌速率对正庚烷分层厚度的影响搅拌速率/(r·min-1):

2.5 酸烃比的影响

Albright等[11]的研究结果表明,酸烃比对酸烃乳化程度具有重要的影响,酸过量时可形成酸作连续相、烃作分散相的乳化液;酸烃比较低时容易导致分散相的烃类相互聚集,从酸相中分离出来,工业上一般采用的酸烃比为1~1.5∶1。在搅拌速率600 r/min、搅拌时间5 min的条件下,考察酸烃体积比分别为7∶3,6∶4,5∶5时的乳化液稳定性能,结果如图6所示。

图6 酸烃比对正庚烷分层厚度的影响酸烃体积比:

由图6可知,酸烃体积比由5∶5增加到7∶3时,乳化液的稳定性逐渐增加,在酸烃比为5∶5时,正庚烷层出现的时间约为1 min,而酸烃比增至7∶3时,正庚烷层出现的时间约为6 min。图6中直线斜率表示单位时间内分出的正庚烷的体积,酸烃比较高时,直线的斜率较小,说明正庚烷在酸中分离速率低,即分离出相同体积正庚烷液体时所需时间长。主要原因在于,随着酸烃比的增加,正庚烷液滴在硫酸中的分布更均匀,液滴的分散程度更高,液滴粒径更小,正庚烷液滴之间聚集的几率降低,因此乳化液的稳定性更高。

浓硫酸、正庚烷形成的乳化液为热力学不稳定体系,停止搅拌后逐渐分离成酸烃两相,其分离过程可分为3个阶段:①分离的初期阶段,硫酸中的正庚烷液滴发生合并、聚集,进而上浮。在一定时间内并没有正庚烷分出,说明乳化液可以保持一段时间。随着时间的增加,较小的正庚烷液滴聚并成较大的液滴,体系的不稳定性进一步增加,最终导致两相分离,出现清晰的正庚烷澄清层。②分离的中期阶段,浓硫酸和正庚烷的分离速率逐渐增大,一些较大的正庚烷液滴进一步合并为更大的液滴,与小液滴相比,大液滴具有更快的分离速率,随时间的增加,分离出的正庚烷含量逐渐增加。③分离的末期阶段,正庚烷聚集在上层,酸则聚集在最下层。随着时间的增加,正庚烷的体积不再发生变化,表明体系中的正庚烷基本分离。

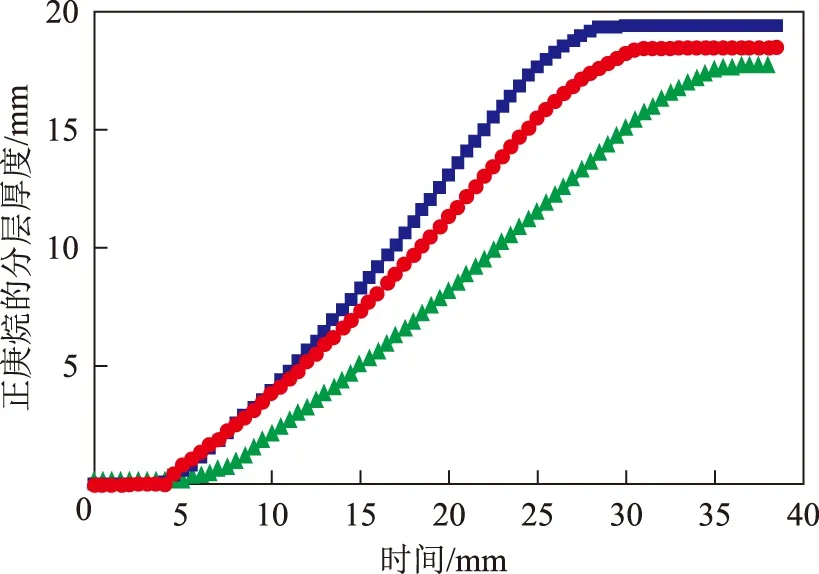

2.6 烃的影响

在搅拌时间5 min、酸烃体积比5∶5、搅拌速率600 r/min的条件下,考察石油醚、正庚烷和异辛烷与废硫酸的乳化混合效果,结果如图7所示。

图7 不同烃相对正庚烷分层厚度的影响

由图7可知,不同的烃与浓硫酸形成的乳化液的稳定性不同,其中,异辛烷和浓硫酸形成的乳化液的稳定性最好,其次为石油醚和浓硫酸,而正庚烷和浓硫酸形成的乳化液的稳定性最差。对于3种不同的酸烃体系,酸烃乳化液开始分离的时间均为5 min左右,但是,完全分离所需的时间不同,其中,异辛烷和浓硫酸的乳化液,曲线的斜率最小,表明异辛烷从废硫酸中的分离速率最慢,完全分离所需时间大约为35 min;正庚烷和浓硫酸的乳化液,曲线的斜率最大,说明正庚烷从废硫酸中的分离速率最快,所需的时间也较短,完全分离的时间约为28 min。

3 结 论

采用正庚烷与浓硫酸体系进行了酸烃乳化混合试验,利用稳定性分析仪对酸烃乳化液的稳定性进行了考察,可得出以下结论:

(1) 使用废硫酸与正庚烷得到的乳化液的稳定性远远高于新硫酸,当使用新的浓硫酸与正庚烷混合时,仅能使少量的正庚烷分散到浓硫酸中,而使用废酸可完全将正庚烷乳化分散到废硫酸中。

(2) 搅拌时间对浓硫酸和正庚烷的乳化液影响较小,酸烃乳化液达到平衡时,增加搅拌时间,乳化液的稳定性并未增加。搅拌速率、酸烃比对酸烃乳化液的稳定性具有重要影响,搅拌速率越高,酸烃比越大,得到的酸烃乳化液也越稳定。

(3) 不同烃相与浓硫酸形成的乳化液的稳定性不同,其中,异辛烷和浓硫酸形成的乳化液的稳定性最好,石油醚次之,而正庚烷和浓硫酸形成的乳化液的稳定性最差。

[1] 史一.硫酸法异丁烷/丁烯烷基化反应研究[D].上海:华东理工大学,2011

[2] 陈杰.硫酸烷基化过程研究及流程模拟[D].上海:华东理工大学,2013

[3] 姚建辉,王海涛,侯凯湖.Hβ-Al2O3烷基化催化剂的失活与再生[J].石油炼制与化工,2013,44(10):71-76

[4] Mosby J F,Albright L F.Alkylation of isobutane with 1-butene using sulfuric acid as catalyst at high rates of agitation[J].I&EC Product Research and Development,1966,5(2):183-190

[5] Ende D J,Eckert R E,Albright L F.Interfacial area of dispersions of sulfuric acid and hydrocarbons[J].Industrial & Engineering Chemistry Research,1995,34(12):4343-4350

[6] 李朋伟,杨东杰,楼宏铭,等.利用分散稳定性分析仪研究水煤浆的稳定性[J].燃料化学学报,2008,36(5):524-529

[7] Mengual O,Meunier G,Cayre I,et al.Characterisation of instability of concentrated dispersions by a new optical analyser:The TURBISCAN MA 1000[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,1999,152(1/2):111-123

[8] França B B,Nogueira B,Carretoni C,et al.Stability and microwave demulsification of water in Castor oil biodiesel emulsions[J].Energy & Fuels,2014,28(2):1053-1058

[9] Kaombe D D,Lenes M,Toven K,et al.Turbiscan as a tool for studying the phase separation tendency of pyrolysis oil[J].Energy & Fuels,2013,27(3):1446-1452

[10]Albright L F.Present and future alkylation processes in refineries[J].Industrial & Engineering Chemistry Research,2009,48(3):1409-1413

[11]Albright L F,Eckert R E.Formation and separation of sulfuric acid/n-heptane dispersions:Applications to alkylation[J].Industrial & Engineering Chemistry Research,2001,40(19):4032-4039

STUDY ON STABILITY OF SULFURIC ACID/n-HEPTANE EMULSION

Wang Baoshi1, Liu Jinlong1, Yue Jianwei1, Lü Zhuoqiang2

(1.SINOPECLuoyangR&DCenterofEngineeringTechnology,Luoyang,Henan471003;2.ChinaUniversityofPetroleum(Beijing)CollegeofChemicalEngineering)

The stability of emulsion for sulfuric acid and hydrocarbon was evaluated by Turbiscan Lab dispersion stability analyzer. The effect of operating variables, including composition of the sulphuric acid, time of agitation, severity of agitation, volumetric ratio of acid to hydrocarbon, and various hydrocarbons on the dispersion system stability were investigated. The results show that the fresh concentrated sulfuric acid can only make a small amount ofn-heptane dispersing into sulfuric acid, while the waste acid can maken-heptane fully spread in waste sulfuric acid to form emulsification. When acid-hydrocarbon emulsion reaches balance, little effect of increasing mixing time on emulsion is found. And the higher the stirring speed and the higher acid-hydrocarbon ratio, the more stable of the emulsion; Different hydrocarbons and concentrated sulfuric acid form the emulsions with different stability. The stability of the emulsion consisted of isooctane and concentrated sulfuric acid is best, petroleum ether is the next. The stability of the emulsion formed byn-heptane and concentrated sulfuric acid is the worst.

alkylation; sulfuric acid; stability

2015-05-04; 修改稿收到日期: 2015-07-25。

王宝石,博士,工程师,主要从事硫酸烷基化研究工作。

王宝石,E-mail:wangbaoshi1983926@163.com。