催化蒸馏技术在催化裂化重汽油加氢脱硫装置中的应用

2015-09-03孙守华孟祥东宋寿康刘建晖

孙守华,孟祥东,宋寿康,刘建晖

(中化泉州石化有限公司,福建 泉州 362103)

催化蒸馏技术在催化裂化重汽油加氢脱硫装置中的应用

孙守华,孟祥东,宋寿康,刘建晖

(中化泉州石化有限公司,福建 泉州 362103)

将催化蒸馏技术应用于中化泉州石化有限公司催化裂化重汽油加氢脱硫装置,应用结果表明:高硫工况下,催化裂化重汽油的硫质量分数可由599.0~981.0μg/g降至3.8~7.0μg/g,研究法辛烷值损失2.1~2.9个单位;低硫工况下,催化裂化重汽油的硫质量分数可由176.0μg/g降至1.3μg/g,研究法辛烷值损失约0.5个单位,取得了较好的效果。针对装置开工初期催化蒸馏加氢脱硫塔液位波动大、循环氢压缩机级间分液罐带液严重的问题,通过采取改进催化蒸馏加氢脱硫塔液位控制方案、提高循环氢压缩机入口压力及在循环氢压缩机级间分液罐底增设流量调节阀的措施,改善了装置性能。

催化裂化重汽油 催化蒸馏 加氢脱硫 研究法辛烷值

随着环保法规的日益严格,对车用汽油中质量指标的要求也越来越严格,尤其是京Ⅴ及欧Ⅴ排放标准要求硫质量分数小于10μg/g,烯烃体积分数分别不大于25%、18%。然而,国内的车用汽油中约80%为催化裂化(FCC)汽油,其烯烃含量非常高,如何经济合理地降低FCC汽油的烯烃含量而又使辛烷值损失最小,是亟待解决的问题。

催化蒸馏技术是指催化反应和蒸馏操作在同一塔内进行,适用于反应产物蒸馏温度与反应温度相匹配的反应,具有转化率高、选择性高、产品纯度高、能耗低、系统易控制和易维修等优点。可应用于醚化、异构化、选择性加氢、烷基化等领域[1-2]。催化蒸馏技术已应用于FCC汽油选择性加氢及加氢脱硫,并取得较好的效果[3-6]。为进一步探讨催化蒸馏技术的适用性,本课题进行催化蒸馏技术在中化泉州石化有限公司FCC重汽油加氢脱硫装置的应用试验。

1 工艺简述

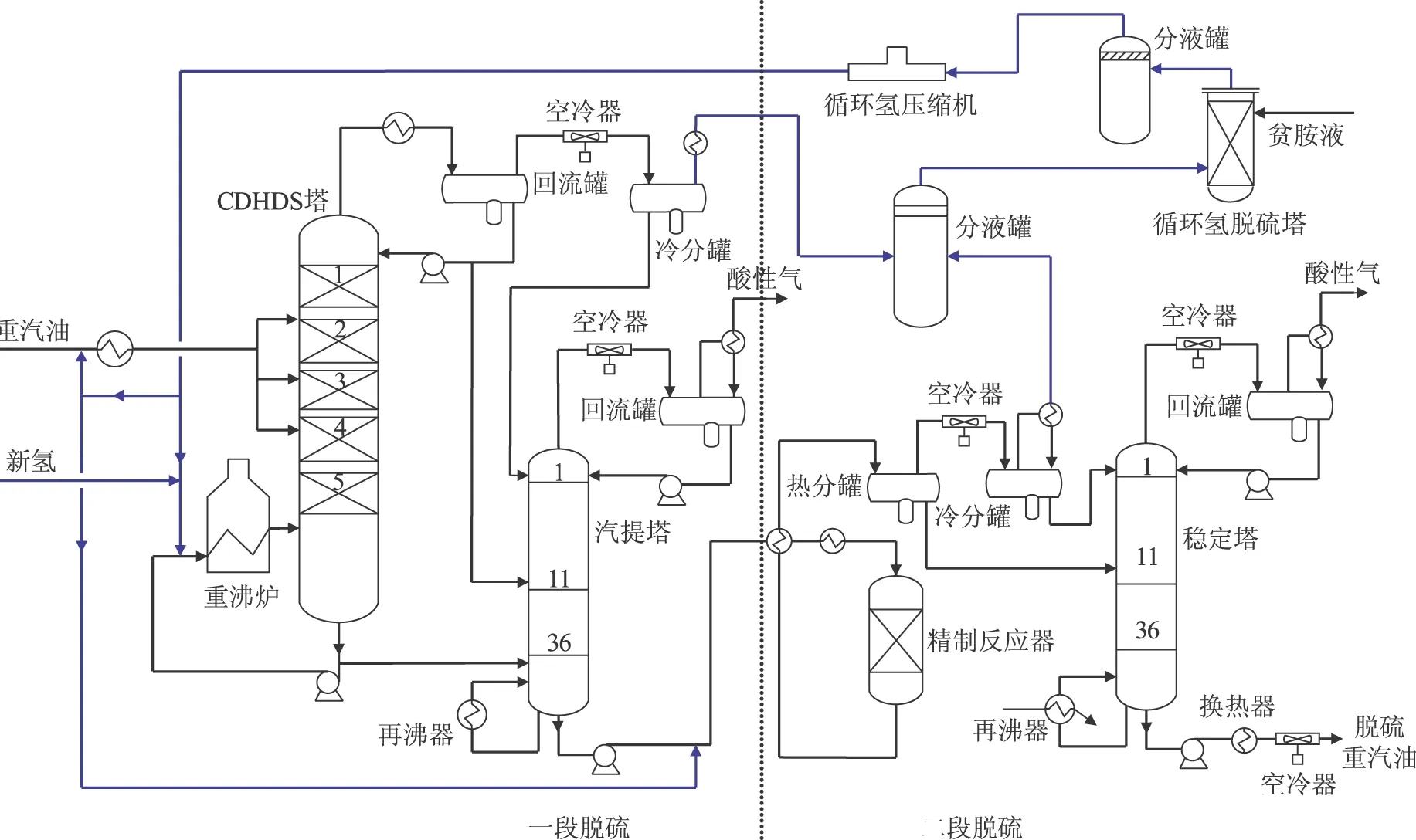

FCC重汽油加氢脱硫装置采用两段脱硫技术,其中:催化蒸馏加氢脱硫(CDHDS)塔采用催化蒸馏的原理,根据FCC重汽油中烯烃和硫的分布特点(重汽油中重组分含量越高,烯烃含量越低,但硫含量越高)[7],重组分在CDHDS塔下段(温度高、氢气浓度高) 脱硫;轻组分在CDHDS塔上段(温度低、氢气浓度低)脱硫,使每个组分在合适条件下处理,选择性地促进脱硫反应而抑制烯烃饱和反应[3],具体流程示意见图1。

相比于常规固定床反应器,CDHDS塔具有以下优点[8]:①塔内同时进行着FCC重汽油的催化加氢反应和蒸馏分离过程,有利于脱硫反应进行;②塔内的大量回流不断地冲洗着催化剂,将生成的焦冲至塔底产品中,避免催化剂发生结焦现象,使催化剂的寿命大幅度延长,同时大量回流可带走大量的反应热,从而减少循环氢量;③塔中的每个催化剂床层之间均设置进料口,可通过调整进料位置以适应不同组分的进料需求。

2 工业应用

FCC重汽油加氢脱硫装置的一段脱硫与二段脱硫均采用了镍基和钼基催化剂,其中:CD HDS塔内所用催化剂嵌在笼状堆积结构(CDModules)内,此结构不仅可有效防止催化剂脱落,避免生成催化剂粉末及颗粒,而且催化剂床层的压降极低,有利于延长催化剂的使用寿命;而精制反应器内的催化剂为直径1.6~3.0 mm、挤出长度5~10 mm的圆柱体,可在较低氢分压下发生深度脱硫反应[8]。

2.1 催化剂装填

图1 FCC重汽油加氢脱硫装置流程示意

CDHDS塔催化剂采用催化剂模块装填,每个床层催化剂模块均由29小块组成,其中:边缘22小块,中间7小块。首先安装外层部分以确保催化剂不会串动,然后安装中心部分的催化剂,剩余的空间由丝网填充,塔壁不应该有任何的空隙,确保任何开口均填满丝网,以避免催化剂串动。第一层催化剂模块相对支撑栅板旋转45°,剩余每层催化剂模块均相对前一层催化剂模块旋转45°;第一个催化剂床层安装完毕后,将热电偶固定在催化剂模块的不锈钢条上,然后安装液体分布器的分布塔盘,按照同样的步骤安装余下的催化剂床层。

精制反应器采用普通的密相装填,催化剂型号为DC-130氧化态的催化剂。自精制反应器底部(瓷球层)往上依次分装Φ20 mm瓷球、Φ13 mm瓷球、Φ6 mm瓷球、Φ3 mm瓷球、DC-130催化剂、Φ3 mm瓷球、Φ 6mm瓷球以及Φ13 mm瓷球,装填量分别为5 450,1 450,950,850,11 250,1 125,1 125,1 500 kg,装填密度为722 kg/m3。

2.2 催化剂干燥

引精制煤油,冲洗CDHDS塔催化剂模块及精制反应器催化剂的细小颗粒,待冲洗完毕后,建立开路外甩流程,直至分析外甩油的机械杂质合格;建立催化剂干燥循环回路,一段脱硫与二段脱硫分别引氮气;重沸炉点炉升温,至重沸炉出口温度升至120 ℃,系统恒温脱水,直至回流罐、热分罐及冷分罐内不再有水生成,催化剂干燥结束。

2.3 催化剂硫化

CDHDS塔催化剂模块及精制反应器催化剂采用并行循环硫化方式,催化剂硫化过程中,保持一定循环氢排放量。催化剂干燥结束后,导通催化剂硫化流程,系统开始注入二甲基二硫(DMDS),使循环油中硫化剂质量分数约为1%,浸泡催化剂约3 h;引新鲜氢气置换系统的氮气,开启循环氢压缩机,升压至2.0 MPa;系统升温至205 ℃,一段脱硫与二段脱硫分别注入DMDS;系统升温至230 ℃,恒温硫化;系统升温至315 ℃,恒温硫化。判断各段催化剂硫化完成的依据为:230 ℃恒温硫化时,循环氢中H2S体积分数达2%~4%;315 ℃恒温硫化时,循环氢中H2S体积分数达6%~8%,且所有床层温度不小于310 ℃,维持6 h以上。

2.4 引FCC重汽油开工

催化剂硫化结束后,将CDHDS塔底温度降至260 ℃、塔顶压力降至1.5 MPa,开始引轻重汽油分馏塔塔底油,将系统内的硫化油开始向罐区柴油罐进行置换,运行一段时间后,分析出装置油品的干点,直至油品干点小于205 ℃;然后将出装置的油品改进罐区原料罐,建立整个装置与罐区原料罐之间的大循环,调整操作,直至产品合格。

2.5 操作参数

中化泉州石化有限公司催化裂化装置采用MIP工艺技术,实际原料与设计原料略有不同:开工初期主要加工蜡油(标定一),后掺炼部分渣油(工况一),在渣油加氢装置及蜡油加氢裂化装置开工正常后,开始加工加氢后的渣油及蜡油(标定二)。表1列出了FCC重汽油加氢脱硫装置在不同工况下的典型操作参数。

表1 不同工况下的典型操作参数

注: 氢气量为标准状态下数据。

从表1可以看出,对于一段脱硫,开工初期,CDHDS塔塔顶压力一般控制在1.55~1.59 MPa,回流量约为40 t/h。标定一与工况一的FCC重汽油原料为高含硫的重汽油,将进料口改为下进料口,相当于催化剂体积增加,即重汽油与催化剂接触时间增加,有利于深度脱硫。受进料温度影响,对于催化剂床层温度及塔顶温度,标定二明显高于标定一与工况一。一般控制循环氢量(至再沸炉前与至换热器前)在6 400 m3/h(标准状态),为满足含高硫重汽油加氢脱硫需要,在标定一与工况一,根据进料量及硫含量(氢平衡),注入相应量的新氢。

对于二段脱硫,精制反应器入口压力一般控制在1.49~1.58 MPa,入口温度控制在212~255 ℃。渣油加氢装置及蜡油加氢裂化装置开车成功后,FCC重汽油硫含量明显降低,经尝试停用精制反应器(进料换热器的热源流量调节阀仅留有小部分开度),优化装置操作参数,脱硫效果达到要求,见标定二。新鲜氢气注入量主要由装置的耗氢量决定(实际操作过程中,根据排废氢调节阀的开度进行操作调整)。

对于汽提塔与稳定塔,在上述操作条件下,均可满足产品质量要求。在FCC重汽油中硫含量明显降低时,停用二段脱硫,尝试“半”停用汽提塔(塔底再沸器的热源流量调节阀仅留有小部分开度),调整操作后,产品质量仍满足要求。

3 结果分析

FCC重汽油加氢脱硫装置的重汽油原料分别来自不同原料的催化裂化装置。加工方案不同时,重汽油性质也不同,典型的FCC重汽油原料、汽提后重汽油以及脱硫重汽油的性质见表2。从表2可以看出:催化裂化装置加工蜡油时,FCC重汽油中硫质量分数为599.0μg/g;掺炼渣油原料后,FCC重汽油的硫质量分数为981.0μg/g;而催化裂化装置加工加氢后的原料后,催化裂化重汽油硫质量分数降至176.0 μg/g。经过一段脱硫后,3种工况下的硫质量分数依次降为54.2,41.1,5.1μg/g。由于设计上CDHDS塔可将重汽油中硫质量分数降至50 μg/g以下,在实际操作中,若汽提后的重汽油中硫质量分数高于25 μ g/g,则需启用精制反应器。经过两段脱硫后,3种工况下的硫质量分数依次降为3.8,7.0, 1.3μg/g,满足国V排放标准对汽油硫含量(小于10 μg/g)的要求。重汽油硫含量越高,硫越难以脱除,辛烷值损失越大。在低硫工况(标定二)下,FCC重汽油硫质量分数由176μg/g降为1.3μg/g、研究法辛烷值损失仅为0.5;而在高硫工况(工况一)下,FCC重汽油硫质量分数由981.0μg/g降为7.0 μg/g、研究法辛烷值损失为2.9。通过3种工况的比较也可以看出,催化蒸馏技术对FCC重汽油加氢脱硫装置的原料适应性强。

表2 不同重汽油物料的性质

注:标定二的研究法辛烷值为计算值。

4 存在的问题及技改效果

4.1 CDHDS塔液位波动大

液位是CDHDS塔的主要工艺参数,液位过高(防止再沸炉返塔口出现汽化现象)或过低(防止塔底油泵抽空)将触发工艺联锁反应,造成装置波动。在实际操作过程中,塔底液位受多种因素的影响,比如上游轻重汽油分馏塔再沸器蒸汽量波动、FCC原料性质变化及CDHDS塔顶压力变化等因素,同时CDHDS塔与再沸炉间的管路距离较长,存在控制滞后的现象,导致CDHDS塔液位波动较大。为解决上述问题,在控制再沸炉的燃料气的流量基础上增加另一控制信号——“再沸炉炉膛温度控制”,该信号与CDHDS塔液位通过“低选”控制器进行选择控制,见图2的虚线部分。将原有控制方案改进后,CDHDS塔的液位趋于稳定,进而稳定CDHDS塔的操作,有利于整个装置稳定操作。

图2 CDHDS塔底液位控制方案

4.2 循环氢压缩机带液严重

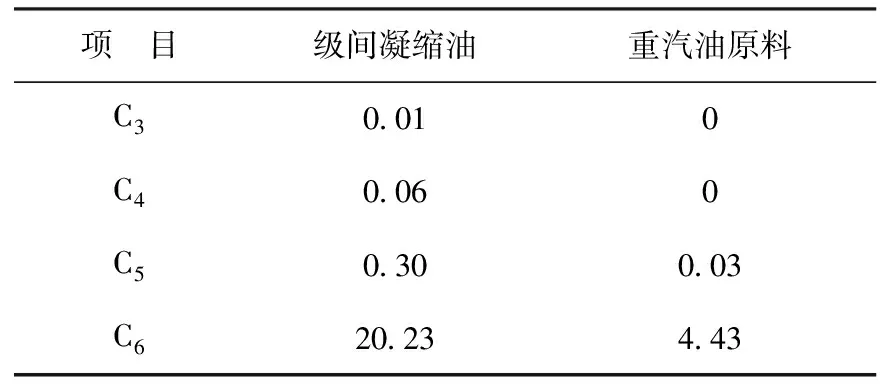

循环氢压缩机采用对称平衡型往复式,两列两缸两级压缩。自装置开工至今,循环氢压缩机级间分液罐一直有液位。为分析循环氢压缩机带液严重的原因,将循环氢压缩机级间凝缩油与重汽油原料的组成进行比较,见表3。从表3可以看出,与重汽油原料比较,级间凝缩油中有C3、C4生成,同时C5、C6含量增加。可能的原因为:①重汽油在进行加氢脱硫过程中,同时发生了加氢裂解反应;②循环氢流量过大,循环氢压缩机级前分液罐的分离效果差,导致C6进入循环氢系统。通过适当提高循环氢压缩机入口操作压力,在循环氢压缩机级间分液罐罐底至地下污油罐的管线上增设1台调节阀,更换循环氢压缩机级前分液罐内的破沫网,使带液问题得到解决。

表3 级间凝缩油及重汽油原料的组成 w,%

5 结 论

(1) 中化泉州石化有限公司将催化蒸馏技术成功应用于催化裂化重汽油加氢脱硫装置,CDHDS塔催化剂采用催化剂模块装填。

(2) 装置标定结果表明,在高硫工况下,FCC重汽油硫质量分数可由599.0~981.0μg/g降至3.8~7.0μg/g,研究法辛烷值损失2.1~2.9个单位;在低硫工况下,硫质量分数可由176.0μg/g降至1.3μg/g,研究法辛烷值损失约0.5个单位,均满足国Ⅴ排放标准要求。

(3) 装置开工初期主要存在的问题为CDHDS塔液位波动大、循环氢压缩机级间分液罐带液严重,通过采取改进CDHDS塔液位控制方案、提高循环氢压缩机入口压力及在循环氢压缩机级间分液罐底至地下污油罐的管线上增设流量调节阀的措施后,改善了装置性能。

[1] 刘伯华.催化蒸馏技术的发展及应用前景[J].齐鲁石油化工,1989,17(4):70-75

[2] 王龙延.催化蒸馏技术[J].现代化工,1990,10(2):43-47

[3] 张星,孙方宪,尹恩杰,等.CDHydroCDHDS FCC汽油选择性加氢脱硫工艺设计[J].炼油技术与工程,2010,40(1):6-9

[4] Peninger R S,Demeter J C,Judzis A,et al.Start-up of first CDHDS unit at Motive’ s Port Arthur,Texas Refinery[C]2001 NPRA Annual Meeting,San Antonio:Texas,AM-01-11

[5] 王迎春,刘淑芝,高步良,等.FCC汽油重馏分催化蒸馏加氢脱硫研究[J].齐鲁石油化工,2005,33(3):178-180

[6] 刘文凤,杜三旺.采用CDHydroCDHDS工艺处理催化裂化汽油[J].石化技术与应用,2014,31(1):47-50

[7] 刘成军,孔飞,孙久茂.生产清洁汽油的方案选择[C]中国石油炼制技术大会论文集(补充).北京:中国石化出版社,2009:256-261

[8] 孟祥东,周洪涛,孙守华.催化裂化汽油选择性加氢脱硫装置的工艺选择[J].石化技术与应用,2014,32(4):332-336

APPLICATION OF CATALYTIC DISTILLATION TECHNOLOGY IN FCC HEAVY GASOLINE HYDRODESULFURIZATION UNIT

Sun Shouhua, Meng Xiangdong, Song Shoukang, Liu Jianhui

(QuanzhouPetrochemicalCo.,Ltd.,SinoChem,Quanzhou,Fujian362103)

Catalytic distillation technology is successfully applied in FCC heavy gasoline hydrodesulfurization unit of Sinochem Quanzhou Petrochemical Co., Ltd. The calibration results show that for high sulfur feed, the sulfur content of FCC heavy gasoline is lowered from 599.0—981.0μg/g to 3.8—7.0μg/g and RON loss is only 2.1—2.9; and for the low sulfur feed, the sulfur content is reduced from 176.0μg/g to 1.3μg/g and RON loss is about 0.5. At the initial stage of running, larger level fluctuation in the CDHDS column and the serious liquid entrainment of interstage knockout drum of circulating hydrogen compressor were observed. Measures, such as improving the level control scheme for CDHDS column, increasing the inlet pressure of the recycle hydrogen compressor, and adding the level regulating valve at bottom of the knockout-drum were adopted, resulting in improvement of the unit operation.

FCC heavy gasoline; catalytic distillation; hydrodesulfurization; research octane number

2014-11-06; 修改稿收到日期: 2014-12-15。

孙守华,硕士,工程师,从事催化裂化轻汽油醚化、选择性加氢精制及相关工作。

孙守华,E-mail:sunshouhua84@163.com。