C5、C6异构化装置升级改造技术方案

2015-09-03吴惜伟张秋平于中伟

吴惜伟,张秋平,于中伟

(1.中国石化湛江东兴分公司,广东 湛江 524003;2.中国石化石油化工科学研究院)

C5、C6异构化装置升级改造技术方案

吴惜伟1,张秋平2,于中伟2

(1.中国石化湛江东兴分公司,广东 湛江 524003;2.中国石化石油化工科学研究院)

中国石化湛江东兴分公司原C5、C6异构化装置采用中国石化石油化工科学研究院(石科院)开发的中温沸石型异构化催化剂,为“脱异戊烷塔+异构化反应”流程,可生产RON为82的C5、C6异构化汽油。为适应车用汽油升级的需要,拟采用石科院开发的固体超强酸异构化技术对装置进行技术升级改造,以提高异构化汽油的辛烷值。对两种C5、C6异构化技术的流程、催化剂用量、异构化产物辛烷值、设备、能耗等进行对比,并对改造后的效果进行模拟分析。结果表明,在原流程不变的情况下,可以以较小的改造费用升级为固体超强酸异构化技术方案,在异构化催化剂的用量大幅减少的同时得到RON为84.2的异构化产品。

n-C5n-C6异构化催化剂 中温沸石型催化剂 超强酸固体催化剂 清洁汽油

C5、C6异构化技术是生产优质清洁汽油调合组分的重要手段之一。异构化汽油是一种低硫、无烯烃、无芳烃的环境友好产品,RON和MON差值小(1~2个单位),密度低(0.66 g/cm3左右),是优良的清洁汽油调合组分,通常在车用汽油中异构化油占5%~10%。中国石化湛江东兴分公司(简称湛江东兴分公司)180 kt/a C5、C6异构化装置于2001年2月投产,是国内首套C5、C6异构化装置,该装置采用中国石化石油化工科学研究院(简称石科院)开发的RISO C5、C6异构化技术,催化剂为中温沸石型异构化催化剂,生产的异构化汽油的RON、MON分别为82、80,产品的辛烷值、液体收率等均达到或超过了设计指标。使用该技术后,湛江东兴分公司生产的90号汽油达到了当时的世界燃油Ⅱ类标准(硫质量分数小于200 g/L、氧质量分数小于2.7%、苯体积分数小于2.5%、芳烃体积分数小于40%、烯烃体积分数小于20%),为产品进一步升级换代打下了基础[1-2]。

随着环境保护法规的日益严格,对车用汽油提出了更高的要求,2014年北京、上海、广东等发达地区采用满足国Ⅴ排放标准的汽油,2018年将在全国实施国Ⅴ排放标准。在此形势和要求下,湛江东兴分公司C5、C6异构化装置生产的RON在82左右的异构化汽油已不能满足出厂汽油的要求,为此,需要对装置进行技术升级改造,使现有的异构化流程或装置在改动最小、投资最省的前提下能够生产辛烷值更高的异构化汽油。湛江东兴分公司通过对不同的C5、C6异构化技术进行比较,决定采用石科院开发的固体超强酸C5、C6异构化技术。本课题对RISO C5、C6异构化技术和固体超强酸C5、C6异构化技术的流程、催化剂用量、异构化产物辛烷值、设备、能耗等进行对比,并对原C5、C6异构化装置升级改造为固体超强酸C5、C6异构化技术方案后的效果进行模拟分析。

1 原C5、C6异构化装置工艺流程

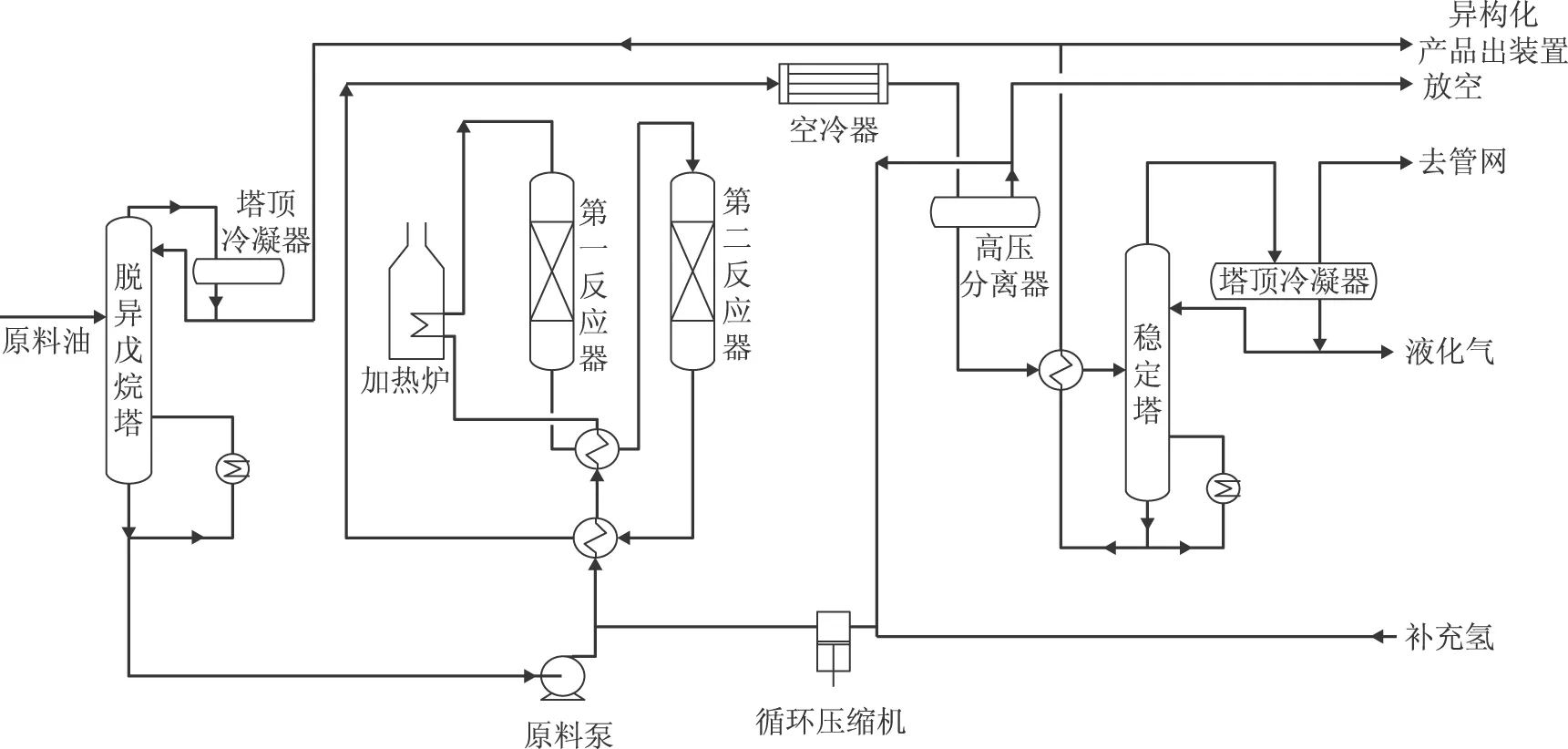

湛江东兴分公司C5、C6烷烃异构化装置是由大连石化设计院承担工程设计[3],采用石科院的RISO C5、C6异构化专利技术,催化剂为中温沸石型异构化催化剂,并由石科院提供成套工艺包设计。该装置采用“脱异戊烷塔+异构化反应”流程,原料为C5、C6轻石脑油。原料油在进入异构化反应单元前,首先经脱异戊烷塔拔除原料中的C4组分及异戊烷高辛烷值组分,其余富含正戊烷和己烷组分的塔底油进入反应系统进行异构化反应,异构化反应产物经稳定塔稳定后与脱异戊烷塔顶的异戊烷组分混合作为异构化产品出装置。装置的总处理量为180 kt/a,其中异构化反应单元处理量为150 kt/a,装置工艺流程示意见图1。

图1 C5、C6异构化工艺流程示意

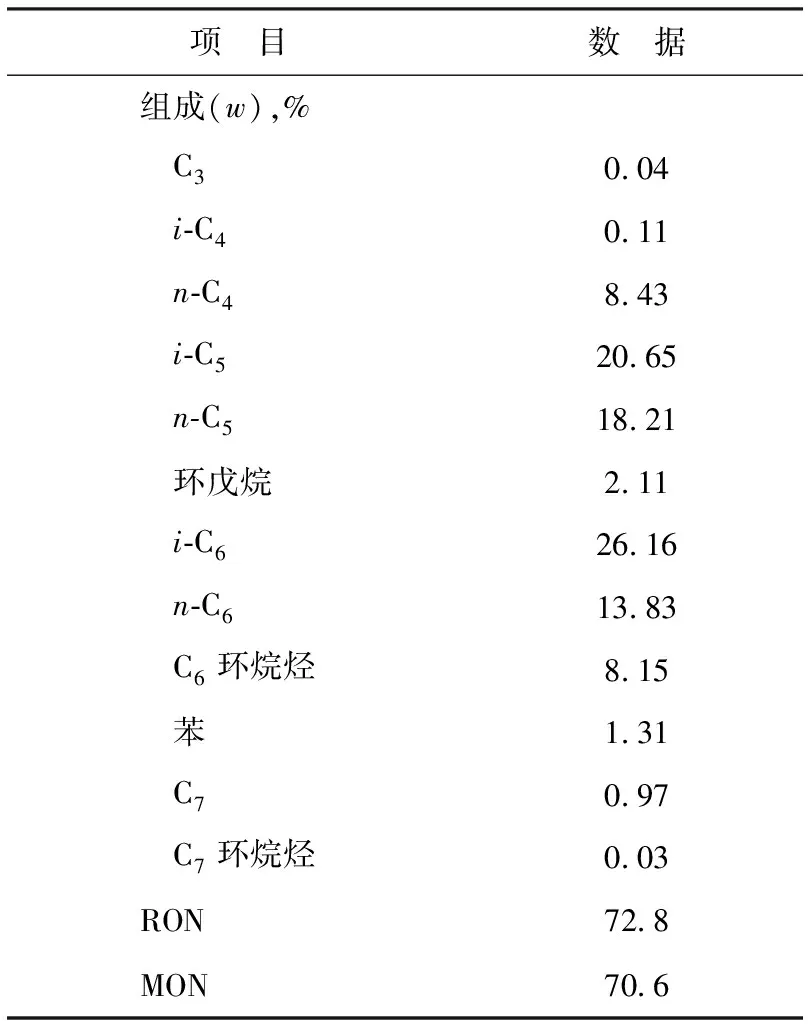

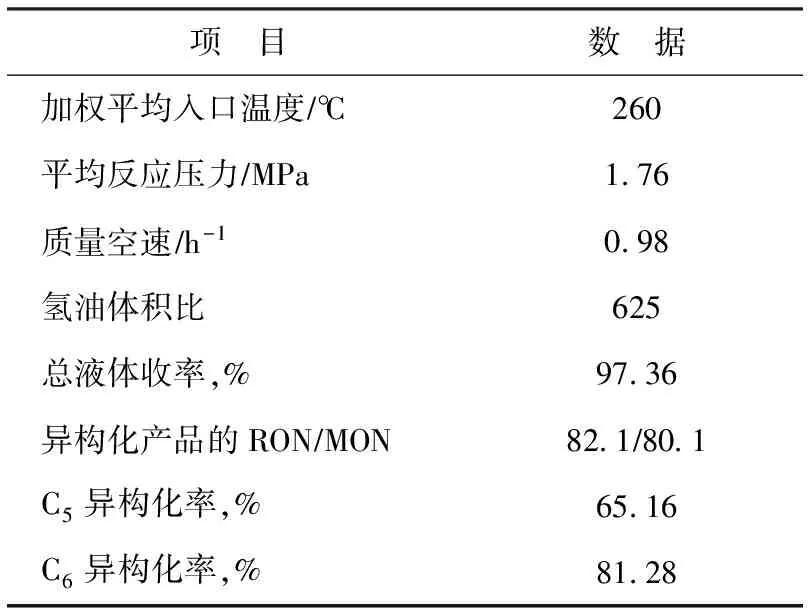

2001年2月,C5、C6异构化装置投产并平稳运行,装置在运转7个多月后于2001年10月进行了催化剂性能的标定,标定原料性质见表1,标定结果见表2。从表1可以看出,原料中含有较多的C4组分,质量分数达8.54%,同时含有质量分数为20.65%的异戊烷,在异构化反应过程中,C4组分在现有的异构化催化剂体系下不参加反应,较多的i-C5组分在异构化反应过程中会影响n-C5的异构化反应深度,而i-C5组分又是高辛烷值组分,可以在进入异构化反应前通过脱异戊烷塔分离出来,既可以提高异构化产品的辛烷值,又可减少异构化反应部分的催化剂用量,从而降低异构化催化剂的费用。从表2可以看出,在加权平均入口温度为260 ℃ 、平均反应压力为1.76 MPa、质量空速为0.98 h-1、氢油体积比为625的条件下,C5、C6异构化率分别达到65.16%、81.28%,总液体收率达到97.36%,异构化产物的RON、MON分别由72.8、70.6提高到82.1、80.1,提高幅度达10个单位左右,催化剂保持了较高的异构化活性,达到了异构化催化剂的技术控制指标要求。

表1 C5、C6异构化原料油性质

表2 异构化装置标定结果

从2001年2月开工到2003年4月,C5、C6异构化装置始终处于平稳运转状态,运转结果表明:在反应温度仅提高3 ℃的情况下,催化剂活性保持在较高的水平,C5、C6异构化率分别达到65.5%、82.0%,总液体收率达到98.1%,异构化产物的RON 达到81以上。

2 固体超强酸C5、C6异构化技术

2.1 固体超强酸C5、C6异构化催化剂

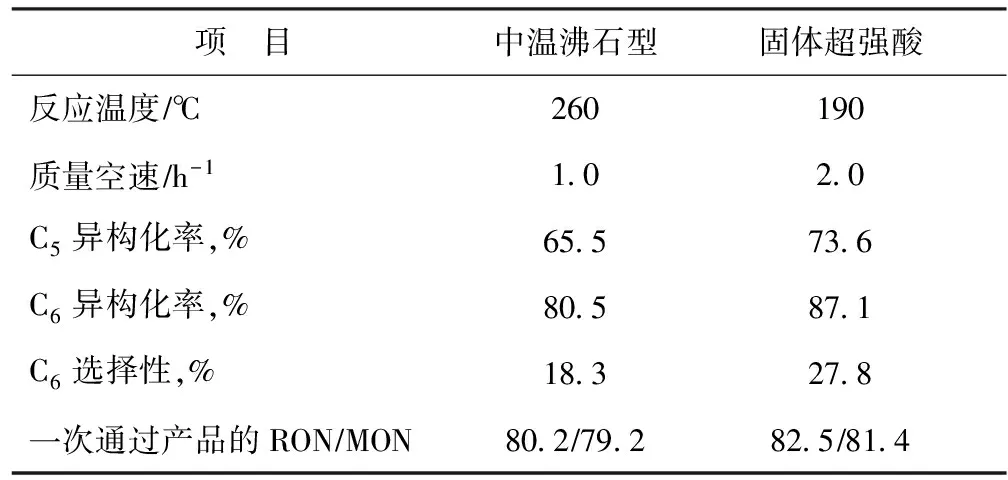

由石科院开发的固体超强酸异构化催化剂[4-5]是以硫酸根促进的纳米晶粒氧化锆(SO42-/ZrO2)为酸性组元,负载金属为加氢组元,固体超强酸催化剂的物化性质及应用工艺条件见表3和表4,与中温沸石型异构化催化剂的性能对比见表5。从表3可以看出,固体超强酸异构化催化剂的金属质量分数为0.26%,低于中温沸石型催化剂(0.32%),因此,异构化催化剂的制备成本大大降低。从表5可以看出,与中温沸石型催化剂相比,固体超强酸异构化催化剂在反应温度低、反应空速高的条件下,以n-C5与n-C6质量比为1∶1的混合物为异构化反应原料时,C5异构化率达到73.6%,C6异构化率达到87.1%,C6选择性达到27.8%,异构化产物的RON、MON分别为82.5、81.4,其异构化性能明显高于中温沸石型异构化催化剂。

表3 固体超强酸异构化催化剂的物化指标

表4 固体超强酸异构化催化剂的应用工艺条件

表5 固体超强酸催化剂与中温沸石型催化剂的性能比较

注: 异构化反应原料为n-C5与n-C6质量比为1∶1的混合物。

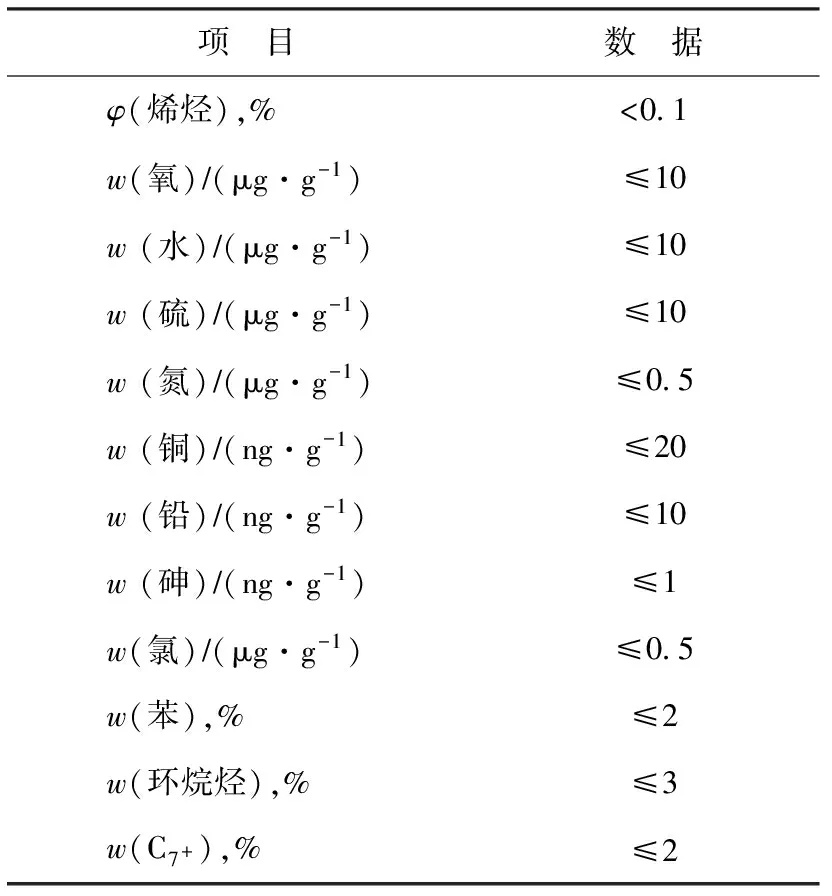

2.2 固体超强酸C5、C6异构化催化剂对原料的要求

固体超强酸C5、C6异构化催化剂对原料的要求见表6。从表6可以看出,原料中硫质量分数低于10μg/g,水质量分数低于10μg/g,一旦原料中的杂质含量超标,则会对异构化催化剂的活性有较大的影响,所以必须采取措施严格控制。C5、C6异构化反应用氢也应满足固体超强酸催化剂的要求,正常操作时,要求其纯度大于85%。固体超强酸催化剂不含卤素,因此不会产生装置的腐蚀问题。

表6 固体超强酸异构化催化剂对原料性质的要求

3 原中温沸石型C5、C6异构化装置的升级改造方案

在异构化原料油性质(C5与C6的比例、异构烷烃与正构烷烃的比例)一定的情况下,采用的异构化流程不同,得到的异构化产物的辛烷值不同;反之,在异构化流程相同,原料油性质发生变化时,则得到的异构化产物的辛烷值也不尽相同,所以,C5、C6异构化工艺流程的选择原则必须要考虑异构化原料油的性质[6]。由表1可以看出,异构化原料含有较多的戊烷组分,并且异戊烷质量分数高达20.65%,适合采用固体超强酸异构化催化剂,因此可以在原流程不变的情况下生产高辛烷值的异构化产品。另外,从固体超强酸催化剂对原料的要求可以看出,对于原料中的金属杂质,异构化原料只要经过加氢处理即可满足要求,但对于原料中的水,则需要增加脱水干燥单元,控制进入到异构化反应单元的原料油及循环氢中的水质量分数低于10μg/g,防止过量的水对固体超强酸异构化催化剂的性能产生影响。升级改造后的C5、C6异构化装置包括烃分离、干燥脱水、异构化反应单元。

3.1 烃分离单元

从加氢装置来的杂质含量满足固体超强酸催化剂要求的异构化原料油进入到脱异戊烷塔进行正、异构戊烷的分离,塔顶分出的异戊烷和异构化反应产物送至稳定塔,稳定后的产物作为产品出装置,塔底的物料经缓冲罐送至原料干燥单元。

3.2 脱水干燥单元

从脱异戊烷塔底来的物料经缓冲罐进入原料油干燥罐,经脱水至油中水质量分数低于10μg/g后方可进入到异构化反应单元。从重整装置过来的补充氢也需要经过脱水干燥至氢气中水质量分数低于10μg/g后方可进入到异构化反应单元。

3.3 异构化反应单元

经干燥脱水的脱异戊烷塔塔底油与氢气混合,混合物料经进料/产物换热器换热,经反应进料加热炉加热到反应温度后进入异构化反应器进行反应,反应产物经与原料换热后再经反应产物空冷器、反应产物水冷器冷却到40 ℃以下后进入气液分离器进行气液分离,气体进入循环压缩机作为循环氢使用,液体部分进入稳定塔稳定后作为产品出装置。

3.4 异构化产物稳定单元

从气液分离器来的异构化产物经过稳定塔稳定后与脱异戊烷塔塔顶来的富含异戊烷的产品混合后作为异构化产物出装置。

综上所述,原中温沸石型C5、C6异构化装置可以升级改造为采用固体超强酸异构化技术的装置,以较小的投资即可满足固体超强酸异构化催化剂的使用条件。

4 升级改造后的效果分析

4.1 异构化催化剂的用量

采用“脱异戊烷塔+异构化反应”的工艺流程,对于C5、C6异构化原料,先将原料中的C4和i-C5(质量分数为29.23%)组分分离出来,使得进入到异构化反应单元的原料量大大降低,同时,固体超强酸异构化催化剂的质量空速可提高至2 h-1,是中温沸石型催化剂的质量空速的2倍,所以固体超强酸催化剂的用量降至8 t,远远低于升级改造前的中温沸石型催化剂的用量(18 t),大大节省了催化剂的使用成本。

4.2 异构化产物的组成及辛烷值

根据表1提供的C5、C6异构化原料的组成及性质,采用原异构化流程,但将异构化催化剂更换为固体超强酸异构化催化剂后得到的C5、C6异构化产品组成及辛烷值见表7。从表7可以看出,由于固体超强酸异构化催化剂比中温沸石型具有更高的异构化活性,其异构化产物中高辛烷值的异戊烷组分和异己烷质量分数分别达到33.56%和36.85%,RON、MON比采用中温沸石型催化剂时分别提升约2个单位。

表7 异构化产品组成和性质(稳定塔塔底产物)

4.3 物料平衡

对原装置采用固体超强酸异构化技术升级改造后,C5、C6异构化装置的物料平衡见表8。从表8可以看出,升级改造后,C5、C6异构化产物中干气产率低于1%,液化气产率为2.45%,C5+异构化产品收率为96.91%,具有较高的液体收率,表明固体超强酸异构化催化剂具有较低的裂解性能。

表8 升级改造后异构化装置的物料平衡

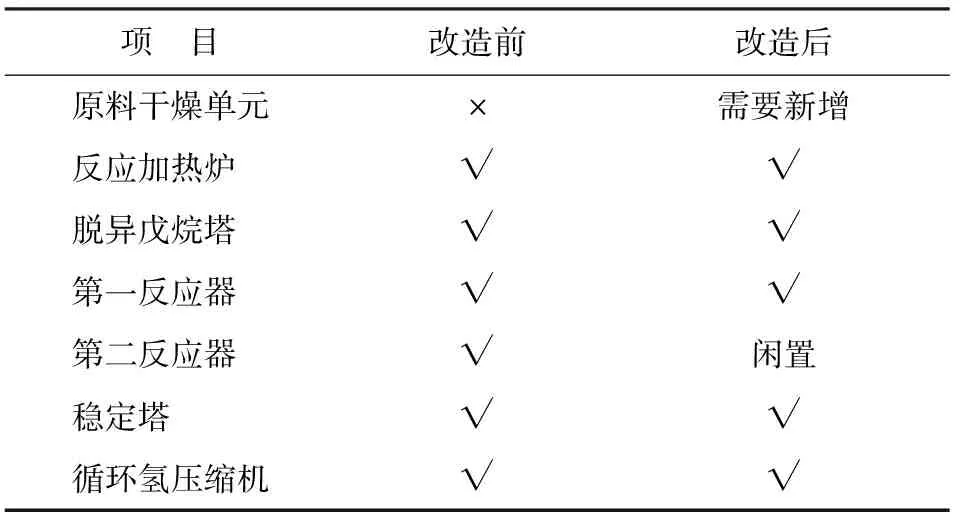

4.4 装置设备利旧

升级改造装置的设备利旧率直接影响改造费用的投入。异构化装置升级改造前后的主要设备见表9。由表9可见,对于升级改造后的异构化装置,原装置的反应加热炉、脱异戊烷塔、稳定塔、循环氢压缩机等主要设备均能利旧,只需新增加原料的干燥单元即可满足固体超强酸异构化技术的使用要求,同时由于固体超强酸异构化技术的反应空速高,原有的2台反应器只需要1台即可。因此,中温沸石型异构化装置的设计条件均能够满足固体超强酸异构化技术的设计条件要求。

表9 异构化装置升级改造前后的主要设备

注: “×”表示没有,“√”表示有或可利旧。

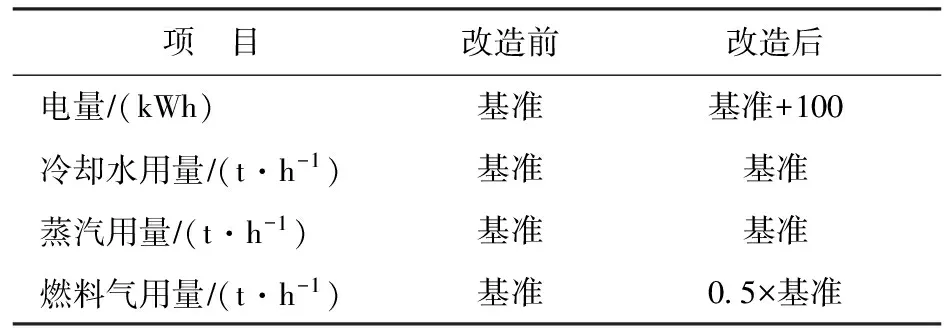

4.5 公用工程消耗

改造前后异构化装置公用工程消耗见表10。从表10可以看出,与改造前相比,改造后用电负荷增加,燃料气用量降低,冷却水和蒸汽的用量相当。这是因为改造后装置增加了异构化原料的脱水单元,脱水单元的吸附剂需要定期脱水再生,因此用电负荷增加,但采用固体超强酸异构化催化剂时的反应温度降低至160~210 ℃,所以反应器的加热炉负荷会相应降低。

表10 改造前后公用工程消耗

4.6 主要技术经济指标

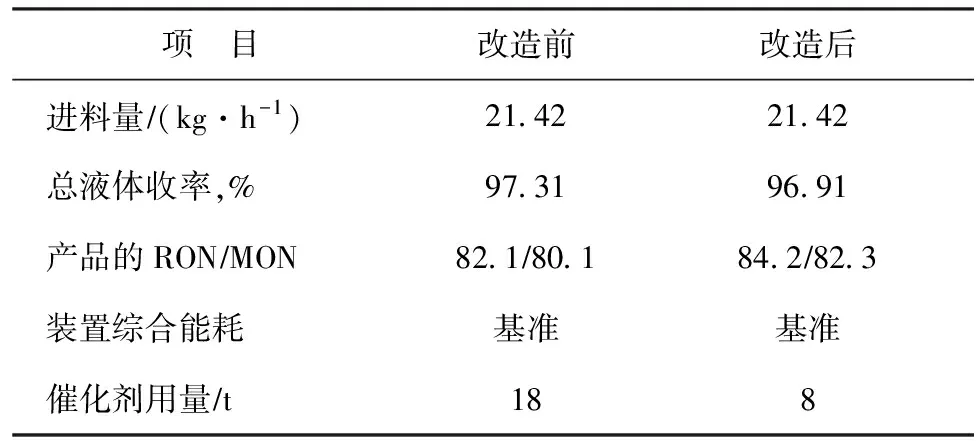

改造前后的主要技术经济指标见表11。从表11可以看出:在装置处理量相同的前提下,改造前后装置的综合能耗基本相当;C5、C6异构化产品(总液体)的收率分别为97.31%和96.91%,变化幅度较小;异构化产品的辛烷值RON分别为82.1、84.2,改造后提高约2.1个单位;改造后催化剂的用量大幅降低至8 t。

表11 改造前后的主要技术经济指标

5 结 论

(1) 石科院开发的固体超强酸C5、C6烷烃异构化技术的催化剂异构化活性高,对原料杂质要求较宽松,应用过程中不消耗任何化学助剂。

(2) 湛江东兴分公司的原中温沸石型C5、C6异构化装置在原流程不变的情况下可以以较低的费用改造成固体超强酸C5、C6异构化装置。模拟分析结果表明,与改造前相比,改造后的异构化反应温度降低,C5异构化率大于70%,C6异构化率大于85%,催化剂用量大幅减少,在流程不变的情况下,异构化产物的RON可达到84.2,较改造前提高约2.1个单位。

[1] 马爱增,于中伟,张秋平,等.从石脑油和轻烃资源增产汽油的技术及措施[J].石油炼制与化工,2009,40(11):1-6

[2] 王瑞英,李斌,黄国雄,等.C5C6烷烃异构化催化剂的千吨级装置使用试验[J].石油炼制,1991,22(12):15-18

[3] 张秋平,濮仲英,于春年,等.RISO型C5C6烷烃异构化催化剂的工业生产及应用[J].石油炼制与化工,2005,36(8):1-4

[4] 潘晖华,于中伟,濮仲英.一种固体超强酸催化剂及其制备方法:中国,CN1168533C[P].2004-09-29

[5] 范书信,于中伟,濮仲英.固体超强酸催化剂及其制备方法:中国,CN1159099C[P].2004-07-28

[6] 张永铭.引进轻石脑油异构化装置的工艺设计[J].石油炼制与化工,2012,43(8):17-21

简 讯

新环保法对污染企业施加的约束正在收紧

当前中国对环境保护的重视程度前所未有,2015年1月1日,被称为“史上最严”的新环保法正式生效,这为治理环境污染提供了明确的法律指引。而当前部分企业已经感受到新法规的威力。在新环保法实施的两天以前,江苏省6家污染企业收到江苏高等法院终审判决,为其2012年初往泰州两条河中非法倾倒的近25 kt化工废料赔付1.6亿元修复费用。这是中国环境公益诉讼中最高的判赔额度,媒体称为“天价环境公益诉讼”。

有关人士指出,“这是一个信号,说明通过公益诉讼让污染企业付出更大代价的常态,已经开始启动”。

[中国石化有机原料科技情报中心站供稿]

利用模型预测适用于乙醇生产和烷烃异构化的分子筛结构

美国莱斯大学和明尼苏达大学科学家通过大规模的多步计算筛选过程,确认了从发酵液中提纯乙醇和石油炼制中18~30碳烷烃加氢异构这两个能源生产过程最适用的分子筛结构。发表在《自然通讯》杂志上的这一研究结果说明合成分子筛的预测模型(一种由莱斯大学的生物工程师迈克尔·蒂姆(Michael Deem)率先开创的技术)和数据驱动的科学能够用来解决工业中最具挑战性的问题,这些问题需要有效的方法对物料进行分离或催化。

乙醇生产是个多步骤过程,涉及生物质发酵。最后一步是从水中分离乙醇。研究者发现一种全硅分子筛,其孔道能容纳乙醇分子,而避免乙醇与水分子形成氢键。另一种分子筛能改进长直链烷烃和短支链烷烃的分离。烷烃的结构影响润滑油和其它石油产品的倾点和黏度。这些石油产品的生产过程涉及多种复杂混合物,要找到一种完全适用的吸附剂和催化剂,一直是一个难以解决的问题。

分子筛作为吸附介质和催化剂的性能取决于其骨架结构。到目前为止,已经合成了213种结构类型的分子筛,并预计有33万种以上分子筛结构在热力学上是可以合成的。可能合成的分子筛数目如此巨大,通过试错的方法进行开发几乎不可能。因此,成功地确认这两种用途的分子筛结构,正是对这种算法的有价值的概念验证。蒂姆认为这将能够加快材料开发的速度。

预测的分子筛还有待合成,但是从数百万种可能性中挑出少数几个适当的结构、孔径和化学反应性来筛选,是一个巨大的成就。莱斯大学的算法还给出了所预测的分子筛的合成路径建议。蒂姆指出,虽然实验室不用这种算法每年也能创造出约5种分子筛,但都在这种算法的预测范围内。

计算分子筛结构需要强大的计算能力。为解决这个问题,该团队使用了阿贡国家实验室的超级计算机Mira上多达80万个处理器。

[程薇摘译自Green Car Congress,2015-01-23]

C5,C6ISOMERIZATION UNIT UPGRADE TECHNOLOGY

Wu Xiwei1, Zhang Qiuping2, Yu Zhongwei2

(1.ZhanjiangDongxingPetroleumCompany,SINOPEC,Zhanjiang,Guangdong524003;2.SINOPECResearchInstituteofPetroleumProcessing)

Zhanjiang Dongxing petroleum company Ltd., SINOPEC adopted a “de-isopentane tower+ isomerization reaction” process to produce C5, C6isomerization gasoline with RON 82 using moderate temperature zeolite-based C5,C6isomerization catalyst developed by RIPP. In order to upgrade gasoline, the unit upgrading was conducted to use RIPP’s solid superacid isomerization catalyst to improve the octane number of isomerate. Two kinds of C5,C6isomerization processes were simulated to compare the effect of catalyst dosage,RON of isomerate,equipment,and energy consumption on transformation results. The results show that using the original process with little changes and low cost,the unit can produce RON 84.2 isomerate with much less solid superacid isomerization catalyst dosage.

n-C5;n-C6; isomerization catalyst; moderate temperature zeolite-based catalyst; solid superacid catalyst; clean gasoline

2014-11-24; 修改稿收到日期: 2014-12-25。

吴惜伟,高级工程师,长期从事炼油化工项目建设和生产经营管理工作。先后荣获全国“青年岗位能手”、中国石化总公司有突出贡献的科技和管理专家、中国石化集团公司劳动模范、广东省劳动模范等荣誉称号以及国家科技进步二等奖1项。

张秋平,E-mail:zhangqp2.ripp@sinopec.com。