减压蜡油掺减压渣油加氢处理(DVHT)技术研究

2015-09-03牛传峰杨清河戴立顺

刘 涛,牛传峰,杨清河,戴立顺

(中国石化石油化工科学研究院,北京 100083)

减压蜡油掺减压渣油加氢处理(DVHT)技术研究

刘 涛,牛传峰,杨清河,戴立顺

(中国石化石油化工科学研究院,北京 100083)

为了拓宽FCC原料来源,提高渣油的加工深度,开展了减压蜡油掺减压渣油加氢处理(DVHT)生产催化裂化原料的中试研究。对DVHT方案和直接掺渣方案的加氢效果进行了对比,并考察了掺渣率对催化剂加氢脱杂质活性及活性稳定性的影响。结果表明,与直接掺渣方案相比,DVHT方案的加氢生成油中的硫、氮含量较低,氢含量较高,金属含量和残炭较高。对于硫含量较高的蜡油原料来说,采用DVHT方案效果更好;随着掺渣率的提高,DVHT方案的硫、氮和金属脱除率以及残炭降低率都迅速下降,其中掺渣率对加氢脱氮和加氢降残炭反应的影响最大,对加氢脱金属反应的影响次之,而对加氢脱硫反应影响最小。4 000 h稳定性试验结果表明,掺渣率对催化剂活性稳定性影响较大。对于高沥青质的渣油原料,较适宜的掺渣率应控制在15%以下。

减压蜡油 渣油 加氢处理 稳定性

目前我国催化裂化汽油占汽油总量的75%~80%,FCC装置不仅是汽油的主要来源,同时也是汽油中硫的主要来源[1]。降低FCC汽油硫含量通常采用加氢处理FCC进料或加氢处理FCC汽油[2-3]两种方式。加氢处理FCC汽油通常会造成汽油辛烷值损失,催化裂化装置也需要为减少SOx排放而额外增加烟气脱硫系统。劣质蜡油加氢处理后作为催化裂化原料,不仅可以提高轻质油的产率,而且汽油中硫、烯烃含量也显著降低[4]。

我国大部分FCC装置都掺炼渣油,如果仅对FCC原料中的蜡油原料进行加氢处理,虽然FCC原料的性质会有所改进,但掺入渣油以后,由于渣油中的残炭、重金属、硫和氮含量均远高于加氢蜡油,这些杂质会对催化裂化反应造成不利的影响[5],因此就需要考虑将渣油掺入到蜡油中一起进行加氢处理。

我国现有的蜡油加氢装置都采用中等压力操作。在中等压力条件下,蜡油进料中掺入减压渣油将会影响加氢催化剂的活性及活性稳定性[6]。为此,中国石化石油化工科学研究院开发了蜡油掺渣油加氢处理(DVHT)技术,该技术采用两个反应器,蜡油先单独在第一反应器(一反)进行加氢处理,加氢后的蜡油与渣油在一反出口混合再进入第二反应器(二反)进行加氢处理,从而实现了在中等压力条件下,对蜡油和渣油同时进行加氢处理。本课题对DVHT方案和直接掺渣方案的效果进行对比,并考察掺渣率对催化剂加氢脱杂质活性及活性稳定性的影响。

1 技术方案

为了考察渣油掺入方式对蜡油加氢处理反应的影响,设计了两种技术方案,即直接掺渣方案和DVHT方案。直接掺渣方案是将渣油直接掺入蜡油原料后同时进入反应器进行加氢处理;DVHT方案是蜡油先单独在第一反应器进行加氢处理,然后加氢蜡油与渣油混合再进入第二反应器进行加氢处理。

2 两种技术方案对比

2.1 原料油

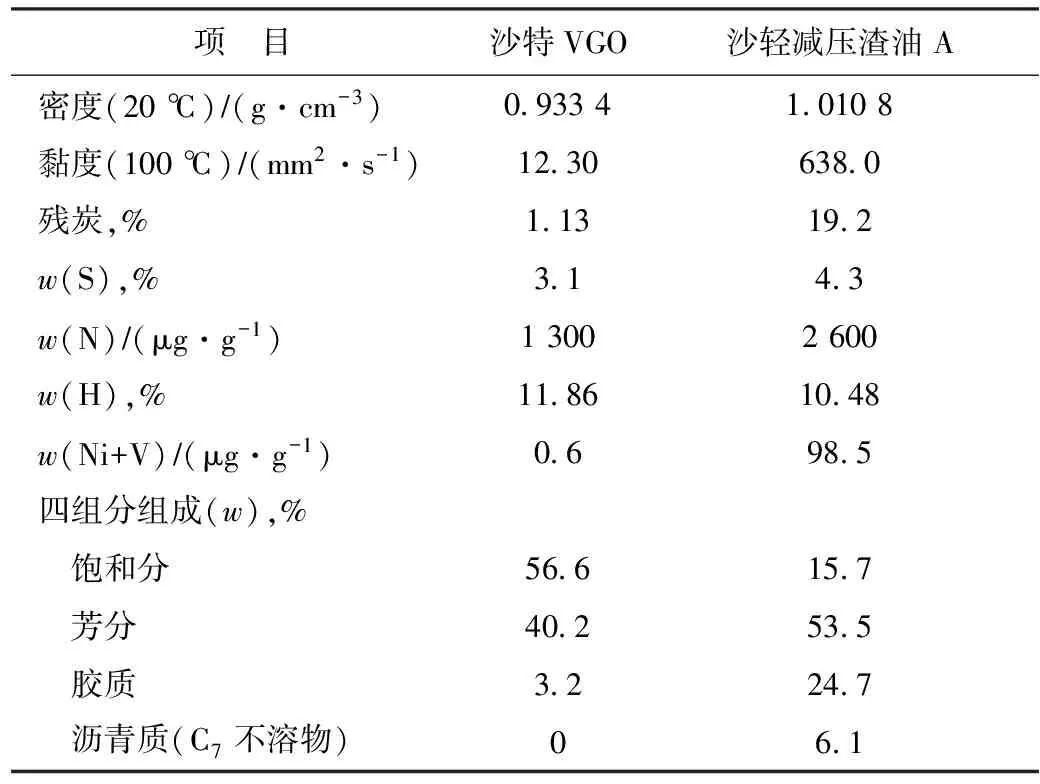

试验采用的蜡油原料为沙特VGO,渣油原料为沙特轻质原油(沙轻)减压渣油A,原料油性质见表1。由表1可见,沙轻减压渣油A沥青质含量很高,达到了6.1%,残炭、金属(Ni+V)含量也较高,分别为19.2%和98.5μg/g。

表1 原料油性质

2.2 催化剂装填

DVHT方案一反装填保护剂RG-30B和蜡油加氢精制催化剂RN-32V,二反装填保护剂RG-30B、渣油加氢脱金属催化剂RDM-32和渣油加氢脱硫催化剂RMS-30。直接掺渣方案采用一个反应器,装填保护剂RG-30B、渣油加氢脱金属催化剂RDM-32和渣油加氢脱硫剂RMS-30。

2.3 工艺条件

两种掺渣试验方案的氢分压均为10.0 MPa。直接掺渣方案的混合进料体积空速为0.5 h-1,DVHT方案总进料体积空速为0.5 h-1。

2.4 对比试验

直接掺渣方案和DVHT方案的加氢处理试验结果见表2。从表2可以看出,与直接掺渣方案相比,DVHT方案的加氢生成油中的硫、氮含量较低,氢含量较高,虽然金属含量和残炭较高,但仍能满足催化裂化进料的要求。

表2 蜡油掺减压渣油加氢处理试验结果

在蜡油掺渣加氢处理的原料油中蜡油所占的比例远高于渣油,因此蜡油加氢处理效果的好坏就决定了最终加氢生成油性质的优劣。在直接掺渣方案中,含有沥青质和重金属的渣油混入蜡油原料中,对蜡油的加氢脱硫、脱氮和芳烃饱和反应造成不利影响。在DVHT方案中,蜡油原料先在一反单独加氢处理,因为没有渣油的干扰,所以不会影响一反中加氢精制催化剂的活性,可使蜡油中大部分的硫、氮等杂质在一反中脱除,同时避免了渣油中易被催化剂吸附的物质对蜡油中易加氢脱除的含硫、含氮化合物反应的影响。DVHT方案在二反中依次装填孔体积较大,适合处理渣油的加氢保护剂、加氢脱金属催化剂和加氢处理催化剂,渣油中胶质、沥青质等大分子能够进入到催化剂孔道中去,使渣油中的重金属含量、硫含量、氮含量和残炭降低,同时蜡油中较难反应的含硫、含氮杂质的大分子化合物也会进入到二反的渣油加氢处理催化剂的孔道中去,使得蜡油中硫、氮等杂质进一步被脱除,因此DVHT方案加氢生成油的硫、氮含量显著低于直接掺渣方案。对于硫含量较高的蜡油原料来说,采用DVHT方案效果更好。

混合进料的残炭前身物和重金属绝大部分来自减压渣油进料,在DVHT方案中,渣油仅经过二反加氢处理,在反应器内的停留时间比直接掺渣方案短,因此DVHT方案加氢生成油的残炭和金属含量较高。

掺渣率是DVHT技术开发的一项重要指标,掺渣率越大,经济效益就越好。为此考察了掺渣率对加氢效果的影响。从表2可以看出,随着掺渣率的提高,DVHT方案的硫、氮和金属脱除率以及残炭降低率都迅速下降,说明高沥青质减压渣油的掺入对加氢反应影响非常大。掺渣率对加氢脱氮和加氢降残炭反应的影响最大,对加氢脱金属反应影响次之,而对加氢脱硫反应影响最小。研究表明,杂环氮化物的加氢脱氮反应首先是芳环和杂环加氢饱和,然后是环的一个C—N键断裂氢解;作为残炭前身物的稠环芳烃在加氢过程中逐环加氢饱和,转变为非残炭前身物[7]。加氢脱氮和加氢脱残炭反应都需要先进行芳环的加氢饱和。DVHT技术采用的中压条件不利于芳环的加氢饱和,因此随着掺渣率的提高,原料性质逐渐变差,加氢脱氮和加氢降残炭反应受到的影响最显著。

3 DVHT方案催化剂活性稳定性试验

在中压条件下进行加氢处理,减压渣油中沥青质容易在加氢催化剂上吸附并形成积炭,加速催化剂失活,因此DVHT工艺开发的关键在于催化剂的活性能否保持稳定,为此进行了催化剂活性稳定性试验。

稳定性试验采用的蜡油原料为沙轻减三线,渣油原料为沙轻减压渣油B,其性质列于表3。由表3可见,沙轻减压渣油B同样属于高沥青质、高残炭、高金属渣油。稳定性试验采用了15%和20%两种掺渣率,工艺条件为:氢分压10.0 MPa,总进料体积空速0.5 h-1。稳定性试验共进行了4 000 h,其中前1 600 h考察掺渣率为20%时催化剂的稳定性,1 600~4 000 h考察掺渣率为15%时的情况。

稳定性试验主要目的是考察催化剂加氢脱硫、加氢降残炭、加氢脱金属(Ni+V)和加氢脱氮的活性稳定性,其中最关键的是催化剂加氢脱硫活性的稳定性。因此稳定性试验过程中以硫含量作为控制指标,主要考察加氢生成油硫含量、残炭、金属(Ni+V)和氮含量随运转时间的变化情况。

表3 蜡油DVHT方案催化剂稳定性试验原料油性质

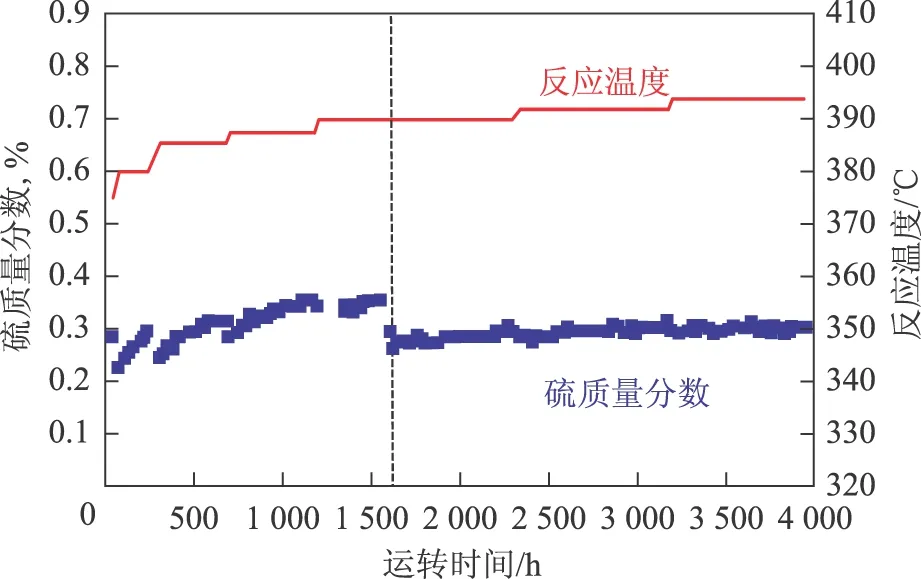

3.1 催化剂加氢脱硫活性变化

图1为加氢生成油中硫含量随运转时间和反应温度的变化情况。从图1可以看出,在掺渣率为20%时催化剂失活较快,加氢生成油中的硫质量分数从0.30%逐渐升高到0.35%。加氢生成油硫含量升高较快主要是加工渣油的二反催化剂失活较快造成的。在掺渣率为20%的催化剂稳定性试验运转1 600 h后,将掺渣率降到15%,继续运转了2 400 h。掺渣率降低到15%后,催化剂失活速度明显降低,加氢生成油硫质量分数不大于0.30%。

图1 加氢生成油硫含量和反应温度随运转时间的变化

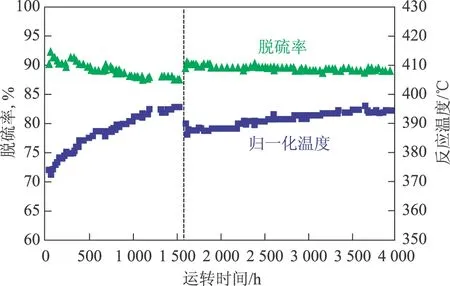

为了更直观地反映催化剂的失活规律,对稳定性试验的运转数据采用“归一化”的处理方法,用“归一化温度”T0来表示催化剂的加氢脱硫活性[8]。T0是指在归一化条件下催化剂达到产品硫含量指标要求所需要的反应温度。归一化的条件为氢分压10.0 MPa,总体积空速0.50 h-1,加氢生成油硫质量分数0.29%。

T0随运转时间的变化情况见图2。从图2可以看出,在掺渣率为20%的前1 600 h,随运转时间的延长,T0快速升高。对失活曲线进行拟合,并计算得到前1 600 h的平均失活速率为0.324 ℃/d(或9.73 ℃/月,1个月按30天计)。掺渣率降低到15%后,随运转时间延长,T0上升的速度明显变缓。对失活曲线进行拟合,计算得到平均失活速率为0.088 ℃/d,可以满足催化剂长周期稳定运转的需要。从以上的数据可以发现,掺渣率对催化剂的活性稳定性影响很大,对于沥青质含量较高的渣油原料,较适宜的掺渣率应控制在15%以下。

图2 归一化温度和脱硫率随运转时间的变化

3.2 加氢生成油性质

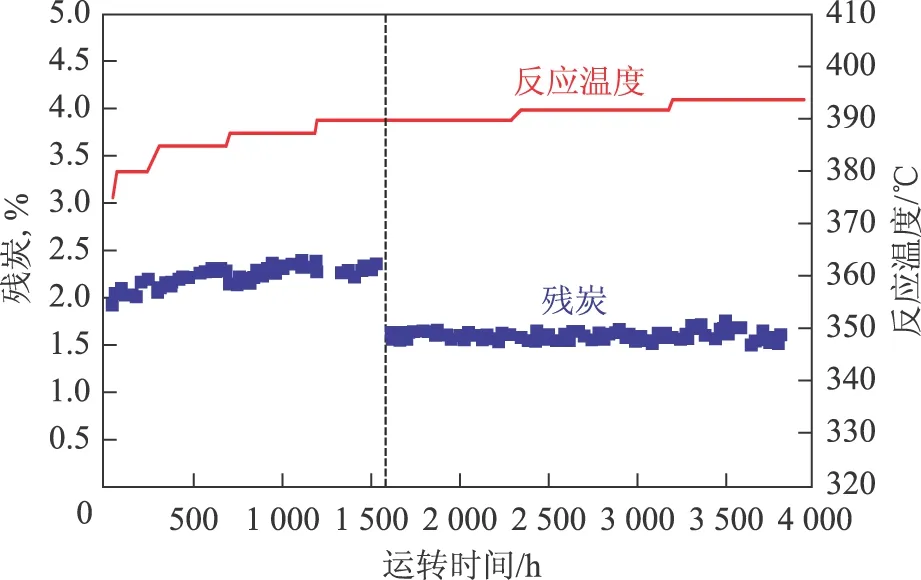

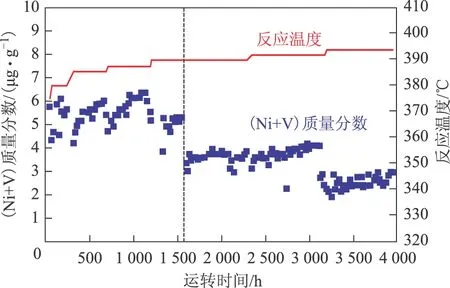

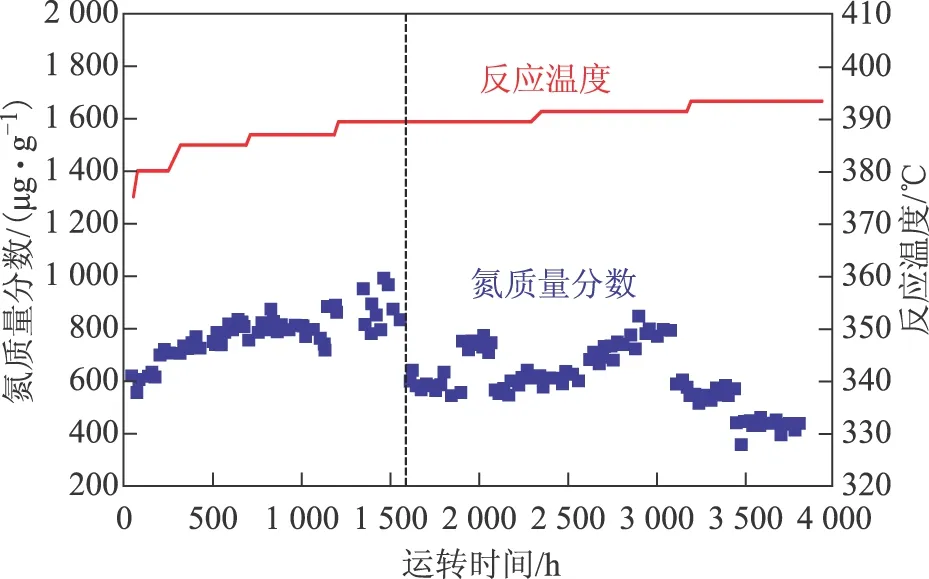

图3~图5分别给出了加氢生成油残炭、金属(Ni+V)含量和氮含量随运转时间和反应温度的变化情况。从图3~图5可见,在掺渣率为20%的条件下,加氢生成油的残炭为2.0%~2.5%,金属(Ni+V)质量分数为4.0~6.5μg/g,氮质量分数为600~1 000μg/g。掺渣率下降到15%后,加氢生成油各种杂质的含量都有了较大幅度的降低,其中残炭降低到1.5%~1.8%,金属(Ni+V)质量分数降低到2~4μg/g,氮质量分数降低到400~800μg/g。无论是在前期掺渣率20%的条件下,还是在后期掺渣率15%的条件下,加氢生成油中硫、残炭、金属(Ni+V)和氮的含量都能满足催化裂化装置进料的要求。

图3 加氢生成油残炭和反应温度随运转时间的变化

图4 加氢生成油金属(Ni+V)含量和反应温度随运转时间的变化

图5 加氢生成油氮含量和反应温度随运转时间的变化

4 结 论

(1) 与直接掺渣方案相比,DVHT方案的加氢生成油中的硫、氮含量较低,氢含量较高,金属含量和残炭较高,但仍能满足催化裂化进料的要求。对于硫含量较高的蜡油原料来说,采用DVHT方案效果更好。

(2) 随着掺渣率的提高,DVHT方案的硫、氮和金属脱除率以及残炭降低率都迅速下降,其中掺渣率对加氢脱氮和加氢降残炭反应的影响最大,对加氢脱金属反应次之,而对加氢脱硫反应影响最小。

(3) 4 000 h稳定性试验结果表明:掺渣率对催化剂的活性稳定性影响较大,对于沥青质较高的渣油原料,较适宜的掺渣率应控制在15%以下。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:918-919

[2] Qu Jinhua,Xi Yuanbing,Li Mingfeng,et al.Development and commercial application of RSDS-II technology for selective hydrodesulfurization of FCC naphtha[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):1-6

[3] 习远兵,屈建新,张雷,等.长周期稳定运转的催化裂化汽油选择性加氢脱硫技术[J].石油炼制与化工,2013,44(8):29-32

[4] 胡志海,聂红,石亚华,等.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008,39(8):5-9

[5] 李春年.渣油加工工艺[M].北京:中国石化出版社,2002:256-257

[6] 程之光.重油加工技术[M].北京:中国石化出版社,1994:264-265

[7] Wang Chunlu,Zhou Han,Dai Zhenyu,et al.Quantum chemistry of PAHs thermal cracking with different hydrogenation degree[J].China Petroleum Processing and Petrochemical Technology,2013,15(2):63-66

[8] 戴立顺,胡云建,李建华.工业运转中渣油加氢催化剂的活性评估及寿命预测[J].石油炼制与化工,2000,31(12):13-16

简 讯

可将生物质高效分解为纤维素糖的技术

生物炼制和纤维素技术公司(Edeniq)的技术可有效地分解生物质,将纤维素糖类释放出来。Edeniq平台可将混合和碾磨用的专有设备——Cellunator(可进一步释放玉米粒中的淀粉)与混合酶制剂(可分解浆料中的玉米核纤维)结合在一起,从而释放出用于发酵过程的纤维素糖。玉米核含有约10%的纤维素纤维,这部分物料在目前典型的乙醇厂中是不能转化的。Edeniq平台可使现有工厂的乙醇产率提高3%~6%。

Edeniq在加利福尼亚州Visalia拥有并经营一座完全集成的规模为2 t/d的中试工厂,可将纤维素原料转化成低成本的纤维素糖。Edeniq和Usina Vale目前正在建设20 t/d的示范装置,从甘蔗渣生产纤维素糖类。Edeniq最近还宣布,已与大成生化公司合作,拟将两家公司的技术整合到一座商业示范装置中,目标是每年从玉米秸秆生产50 kt糖类。

[邓京波摘译自Green Car Congress,2015-01-20]

STUDY ON HYDROTREATING OF VGO BLENDING WITH VACUUM RESIDUE

Liu Tao, Niu Chuanfeng, Yang Qinghe, Dai Lishun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

In order to widen the sources of FCC feedstock and upgrade residue, the hydrotreating process of VGO blending with vacuum residue(VR) was studied. The hydrotreating effects of DVHT scheme and directly VR blending scheme were compared and the influences of VR blending ratio on the activity and stability of catalysts were investigated. The test results showed that the hydrogenated oil of DVHT scheme possessed the characteristics of lower sulfur, nitrogen and higher hydrogen, metal, carbon residue. It was better to adopt DVHT scheme for high-sulfur VGO feedstock. With the increase of VR blending ratio, the removal rates of sulfur, nitrogen, carbon residue and metal decreased rapidly. The influences of VR blending ratio on HDN and HDCCR were greatest, and the influence on HDM took the second place, while the influence on HDS was the smallest. The stability test results showed that VR blending ratio had great influence on active stability of catalysts and the VR blending ratio lower than 15% was appropriate for high-asphaltene residue.

VGO; residue; hydrotreating; stability

2014-12-02; 修改稿收到日期: 2014-12-29。

刘涛,硕士,高级工程师,主要从事渣油加氢工艺技术开发和研究工作。

刘涛,E-mail:liutao.ripp@sinopec.com。

国家科技支撑计划课题资助项目(2012BAE05B05)。