浅谈天然橡胶粉碎机的设计

2015-09-03王存雷

王存雷

(1.天津机电职业技术学院,天津 300131;2.天津赛象科技股份有限公司,天津 300131)

浅谈天然橡胶粉碎机的设计

Design of natural rubber grinder

王存雷1,2

(1.天津机电职业技术学院,天津 300131;2.天津赛象科技股份有限公司,天津 300131)

介绍了天然橡胶粉碎机设计过程中切刀(包括动刀和定刀)材质的选择,切刀锁紧形式,以及切刀的调整方法,切刀咬入角的设计。

天然橡胶粉碎机;转子轴;动刀锁紧;定刀;切刀预调

0 概述

随着现代制造技术的发展, 轮胎制造工业生产工艺流程不断改进变化,传统的炼胶工艺需要先将天然胶块放置在烘房内预热后切割成几大块,然后采用不同容量的密炼机进行多段、多批次反复炼胶;分段密炼期间胶料反复被加热、冷却,生产工艺能耗很大,生产效率低,炼胶质量的均一性也不能很好地满足下工艺的技术要求。

橡胶低温连续混炼技术的开发解决了传统的炼胶生产工艺存在的缺陷,已被轮胎制造企业逐渐广泛采用。考虑到低温连续混炼技术有个先决条件,各种物料必须是流动性好的颗粒状、粉末状物料。将天然橡胶或合成橡胶胶块切碎及碎胶块间的隔离混拌、存储输送是橡胶低温连续混炼工艺设备中关键的前置设备,其为密炼机提供合适橡胶碎块原料,完成从原料碎胶的自动称量和投入到密炼机中,配合完成低温连续混炼工艺,以获得质量均一性好的混炼胶。天津赛象科技股份有限公司借鉴国内外相关成熟的经验,研制开发出天然橡胶粉碎机成套设备。它能在常温下将天然胶块粉碎成小块状,可以取消烘房的采暖消耗,节约能源的同时,也极大的提高了炼胶的生产效率和炼胶质量。

1 结构简介及设计要点

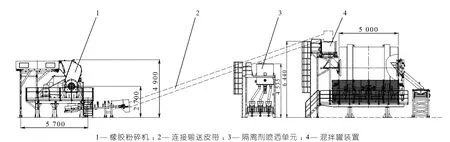

天然橡胶粉碎机成套设备由天然橡胶粉碎机、混拌罐装置、隔离剂喷洒单元、连接输送皮带组成(见图1)。本文重点介绍天然橡胶粉碎机的设计过程中需要重点注意的问题。

图1 天然橡胶粉碎机结构图

1.1 切刀材料的选择

天然橡胶在常温下具有较高的弹性,稍带塑性,具有非常好的机械强度,滞后损失小,在多次变形时生热低,因此其耐屈挠性也很好,根据天然橡胶的特性,在切刀选择时需考虑硬度、柔韧性、耐磨性。

选择碎胶机的切刀,不仅仅从刀的锋利程度(硬度)来看,而是要综合考虑其硬度,保持性(抗腐蚀性),柔韧性,可修复性等方面综合因素,在材质选择上,我们综合分析常用刀具材料高速刀具钢,硬质合金钢,冷作模具钢,通过比较几种应力和应变曲线,最终确定采用Cr12Mo1V1钢。

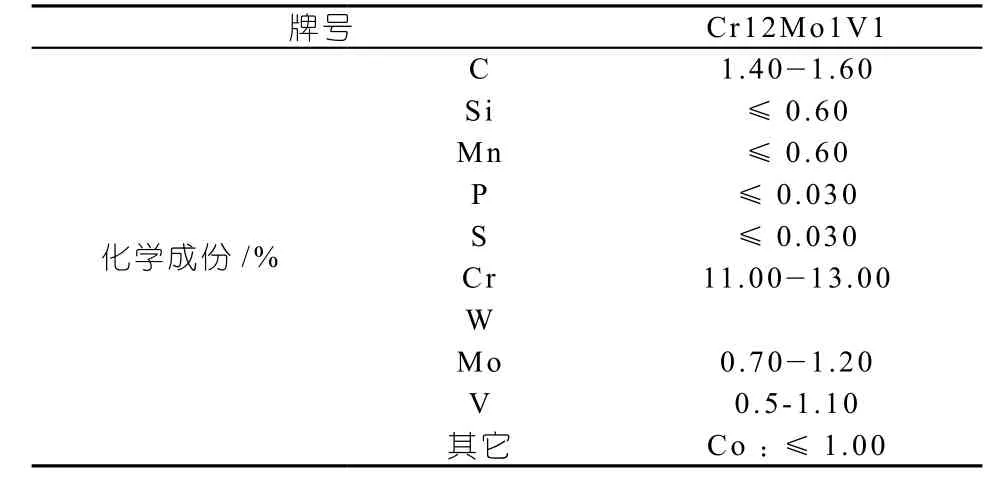

Cr12Mo1V1是国际上较广泛采用的高碳高铬冷作模具钢,属莱氏体钢,具有高淬透性、淬硬性、高的耐磨性;高温抗氧化性能好,淬火和抛光后抗锈蚀能力好,热处理变形小,其化学成分及临界温度(见表1、表2)。

表1 Cr12Mo1V1 钢的化学成分表

表2 Cr12Mo1V1 钢的临界温度

Cr12Mo1V1钢采用1 050~1 100 ℃温度淬火,510~540 ℃高温回火2次 硬度60~64 HRC。经过反复试验,Cr12Mo1V1材质的切刀在硬度、柔韧性、耐磨性等方面都满足要求。

1.2 切刀的调整及压紧

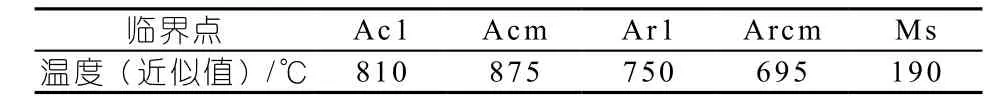

天然橡胶粉碎机的定刀和动刀的间隙调整是切刀切胶效率和使用寿命的关键,转子轴上的每组动刀的高度必须一致,安装前,采用切刀预调装置将每组动刀调整到同一水平高度,再将动刀放入动刀槽内,采用锁紧块锁紧。

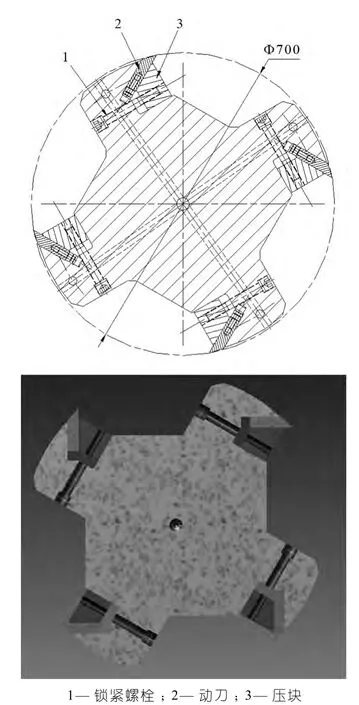

动刀的预调和压紧,为了保证动刀在旋转过程中同每个定刀的间隙一致,在将动刀放入转子轴刀槽锁紧前必须经过切刀预调这个工序,保证所有的四把动刀等高,其调整方法见图2。

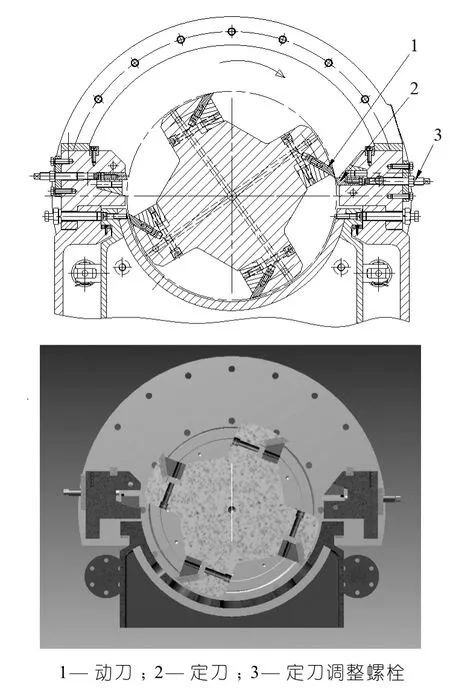

动刀完成预调后,安装在特殊的空腔内并用楔块锁紧,这种方法可以使受到的力分布在刀片的全部表面防止刀片出现破碎或裂纹。同时,这种压紧形式使动刀更易于更换(见图3)。

图2 切刀预调示意图

图3 切刀压紧示意图

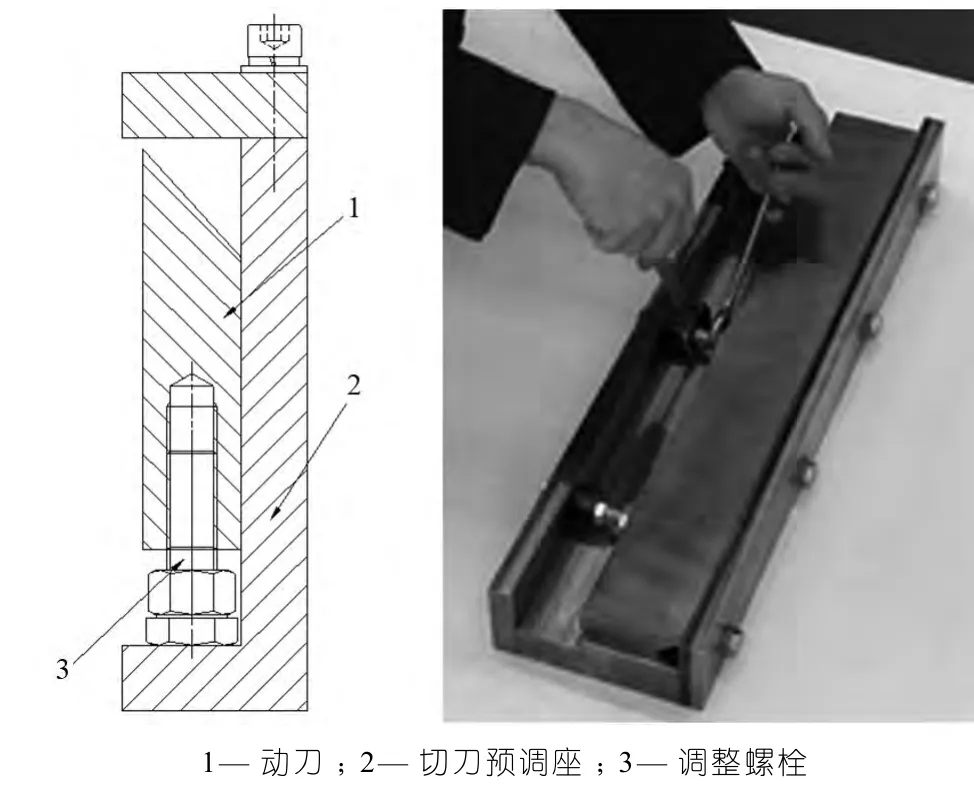

动刀装配完成后,动刀和定刀之间的间隙通过调整定刀的调整螺栓完成,保证定刀和动刀之间的间隙达到工艺要求值(见图4)。

图4 切刀调整示意图

1.3 切刀咬入角

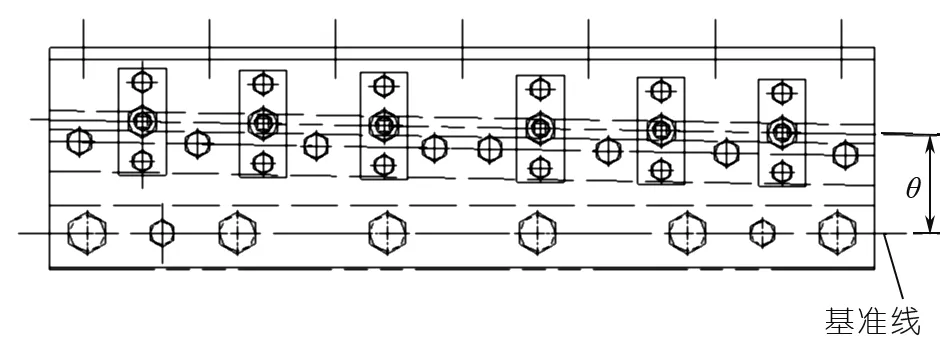

由于在切胶过程中,定刀和动刀所受橡胶的反向冲击力较大,如果采用平行咬入的形式,势必会对切刀造成较大的损伤,经过分析,我们采用逐渐咬入式结构,将定刀与水平方向成一定角度,动刀与定刀在切胶过程中是逐渐咬入的过程,减少高速状态下切胶对动刀和定刀的冲击损伤,提高切刀的使用寿命(见图5)。

图5 定刀渐入角示意图

2 工艺参数

橡胶尺寸 宽度 350~450 mm

长度 600~800 mm

厚度 150~300 mm

重量 30~35 kg

转子直径 700 mm

工作宽度 1 000 mm

旋转刀片数量 4(Nr.8×500 mm)

固定刀片数量 2(Nr.4×500 mm)

刀片打磨使用次数 10次

一次投料量 ≤3块

筛子孔径 Φ100 mm

破碎后胶块平均粒度 40~80 mm

破碎后胶块最大粒度 90 mm

适应胶块种类 天然胶及合成胶

电机功率 250 kW

生产能力 ≥8 t/h

换刀片前最小保证产量 1 200 t

胶块破碎后最高温升 8 ℃

压缩空气压力 0.6 MPa

冷却水源 0.25~0.3 MPa,24±2 ℃

噪音 ≤98 dB(距设备1 m处测量)

3 结语

低温一次法连续炼胶技术的主要优点在于:

(1)由于低温一次法炼胶技术减少了普通炼胶工艺的分段混炼次数,延长低温下的混炼时间,增加混合物相互混合的时间大大提高了胶料的物理性能、炭黑分散性能、动态力学性能等。提高混炼胶的均一性,可大大降低后续挤出、压延工艺中胶部件制品的质量波动,同时,也相应地提高了轮胎质量稳定性。

(2)由于低温一次法炼胶技术减少烘胶环节,节省了能源;同时避免大块天然胶进入密炼机混炼不均导致的瞬时电流过大,耗能增加。据有关厂家测算,低温一次法炼胶技术平均降低用电及蒸汽等能源消耗27%以上,可实现吨胶耗电降低20%左右。

我公司研制开发天然橡胶粉碎机历时2年的时间,经过反复试验,反复改进,已经达到设计的工艺要求,整体技术已达国外同类产品先进水平。

TQ330.52

1009-797X(2015)15-0047-03

B

10.13520/j.cnki.rpte.2015.15.012

王存雷(1982-),男,工程师,主要从事新品开发及设备改造工作。

2014-05-21